Der grundlegende Vorteil eines Vakuum-Heißpressofens ist seine Fähigkeit, gleichzeitig hohe Temperaturen und mechanischen Druck in einer streng kontrollierten, sauerstofffreien Umgebung anzuwenden. Diese Kombination erzeugt Materialien mit überlegener Dichte, Reinheit und mechanischen Eigenschaften, die mit anderen Methoden oft nicht erreichbar sind.

Während herkömmliche Öfen sich ausschließlich auf Hitze verlassen, um Materialpulver zu binden, erzwingt das Vakuum-Heißpressen aktiv die Verdichtung durch Druck, während das Vakuum das Material vor Kontamination schützt. Dies führt zu Bauteilen mit nahezu theoretischer Dichte und außergewöhnlichen Leistungseigenschaften.

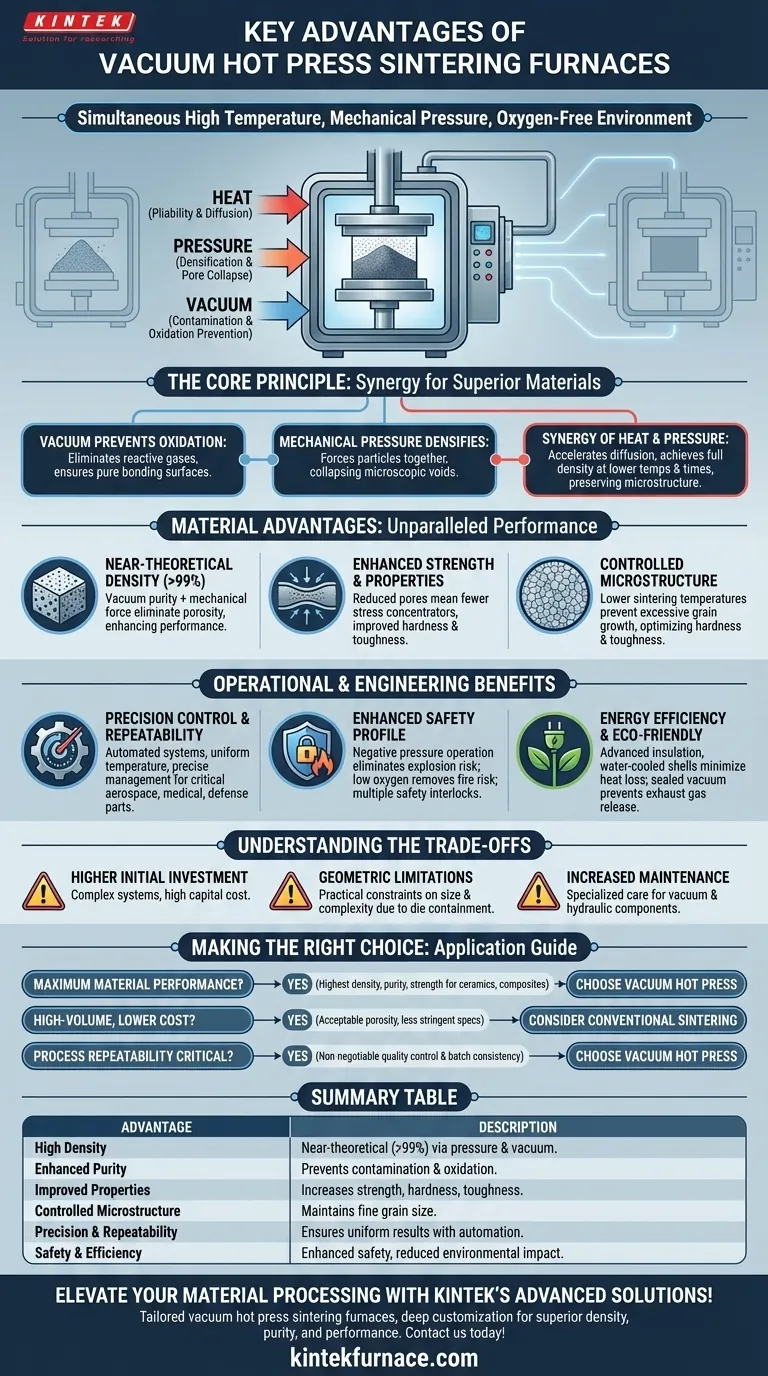

Das Kernprinzip: Kombination von Druck, Hitze und Vakuum

Das Verständnis der Synergie zwischen diesen drei Elementen ist der Schlüssel zum Erfassen der Leistungsfähigkeit dieser Technologie. Jede Komponente löst ein spezifisches Problem, das bei der traditionellen Materialkonsolidierung auftritt.

Wie Vakuum Kontamination und Oxidation verhindert

Durch das Entfernen der Atmosphäre aus der Heizkammer eliminiert der Ofen reaktive Gase wie Sauerstoff und Stickstoff.

Dies ist entscheidend, da diese Gase bei hohen Temperaturen leicht Oxide und Nitride auf der Oberfläche von Materialpartikeln bilden. Diese spröden Schichten wirken als Barrieren, die verhindern, dass die Partikel richtig miteinander verbunden werden, und ein schwächeres Endprodukt entsteht.

Das Vakuum gewährleistet eine ultrareine Umgebung, was zu saubereren Materialoberflächen und einer überlegenen Diffusion und Bindung zwischen den Partikeln führt.

Die Rolle des mechanischen Drucks bei der Verdichtung

Während Hitze die Partikel zur Bindung anregt, können mikroskopische Hohlräume und Poren zurückbleiben. Ein Vakuum-Heißpresse übt während des gesamten Heizzyklus externen mechanischen Druck aus.

Dieser Druck presst die Partikel physisch zusammen und kollabiert Poren und beseitigt Hohlräume weitaus effektiver als Hitze allein. Das Ergebnis ist ein Endprodukt mit deutlich höherer Dichte.

Die Synergie von Hitze und Druck

Hitze macht das Material formbar und ermöglicht es den Partikeln, sich unter der aufgebrachten Last zu verformen und neu anzuordnen. Druck wiederum beschleunigt den Diffusionsprozess, der die Partikel verbindet.

Diese Synergie bedeutet, dass Sie oft eine vollständige Verdichtung bei niedrigeren Temperaturen und in kürzerer Zeit erreichen können als beim drucklosen Sintern, was dazu beiträgt, die gewünschte feinkörnige Mikrostruktur des Materials zu erhalten.

Die wichtigsten Materialvorteile im Überblick

Der einzigartige Prozess in einem Vakuum-Heißpresse führt direkt zu messbaren Verbesserungen im Endmaterial.

Erreichen nahezu theoretischer Dichte

Die Kombination aus Vakuumreinheit und mechanischer Kraft ist außergewöhnlich effektiv bei der Beseitigung von Porosität.

Materialien, die in einem Vakuum-Heißpresse verarbeitet werden, können Dichten von über 99 % ihres theoretischen Maximums erreichen. Dieses Fehlen von Hohlräumen ist der Hauptgrund für ihre verbesserten Eigenschaften.

Verbesserung der Festigkeit und mechanischen Eigenschaften

Porosität ist der größte Feind der mechanischen Festigkeit, da Poren als Spannungskonzentratoren und Rissausgangspunkte wirken.

Durch die Herstellung nahezu vollständig dichter Teile erzeugt das Vakuum-Heißpressen Bauteile mit dramatisch verbesserten Härte-, Bruchzähigkeits- und Gesamtintegritätseigenschaften.

Kontrolle der Mikrostruktur und Korngröße

Die Möglichkeit, bei niedrigeren Temperaturen und für kürzere Zeiträume zu sintern, hilft, übermäßiges Kornwachstum zu verhindern.

Die Beibehaltung einer feinen, gleichmäßigen Kornstruktur ist entscheidend für die Erzielung einer überlegenen Kombination aus Härte und Zähigkeit bei vielen fortschrittlichen Materialien, insbesondere Keramiken.

Betriebliche und technische Vorteile

Über das Material selbst hinaus sind diese Öfen auf Präzision, Sicherheit und Effizienz ausgelegt.

Präzise Steuerung und Wiederholbarkeit

Moderne Vakuum-Heißpressen sind hochautomatisierte Systeme. Computersteuerungen, optimierte Platzierung der Heizelemente und fortschrittliche Thermoelemente gewährleisten eine gleichmäßige Temperaturverteilung und eine präzise Prozesssteuerung.

Dieses hohe Maß an Kontrolle stellt sicher, dass jedes produzierte Teil genau die gleichen Spezifikationen erfüllt und die metallurgische Wiederholbarkeit gewährleistet, die für kritische Anwendungen in der Luft- und Raumfahrt, der Medizin und der Verteidigung erforderlich ist.

Verbesserung des Sicherheitsprofils

Im Gegensatz zu Öfen, die unter Überdruck arbeiten, arbeitet ein Vakuumofen unter Unterdruck. Dies eliminiert von Natur aus das Risiko einer Hochdruckexplosion.

Darüber hinaus beseitigt die sauerstoffarme Umgebung praktisch das Brandrisiko durch Materialoxidation bei hohen Temperaturen. Diese Systeme sind mit mehreren Sicherheitsverriegelungen ausgestattet, einschließlich Alarmen bei Übertemperatur, Überstrom und Ausfall der Kühlwasserversorgung.

Energieeffizienz und Umweltauswirkungen

Fortschrittliche Isoliermaterialien wie Graphitfilz und doppelwandige wassergekühlte Gehäuse minimieren den Wärmeverlust und reduzieren den Gesamtenergieverbrauch.

Die versiegelte Vakuumumgebung verhindert außerdem die Freisetzung von Abgasen, wodurch sichergestellt wird, dass der Prozess strenge Umweltstandards erfüllt, ohne dass kostspielige Nachbehandlungssysteme erforderlich sind.

Die Abwägungen verstehen

Keine Technologie ist ohne ihre Kompromisse. Objektivität erfordert die Anerkennung der Einschränkungen.

Höhere Anfangsinvestition

Vakuum-Heißpressofen sind komplexe Maschinen. Die Vakuumpumpsysteme, Hochdruck-Hydraulikpressen und hochentwickelte Steuerungsinstrumente führen zu erheblich höheren Investitionskosten im Vergleich zu einfacheren Atmosphärenöfen.

Geometrische und Größenbeschränkungen

Die Notwendigkeit, das Werkstück in einer Form einzuschließen und gleichmäßigen Druck auszuüben, setzt praktische Grenzen für die Größe und Komplexität der Teile, die hergestellt werden können.

Erhöhte Wartungskomplexität

Die Vakuumsysteme, Hochdruckdichtungen und Hydraulikkomponenten erfordern eine spezialisiertere und häufigere Wartung als ein herkömmlicher Heizofen, um eine optimale Leistung und Langlebigkeit zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie diese Richtlinien, um festzustellen, ob diese Technologie mit den Zielen Ihres Projekts übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Ein Vakuum-Heißpresse ist die definitive Wahl, um die höchstmögliche Dichte, Reinheit und Festigkeit zu erzielen, insbesondere für fortschrittliche Keramiken, Verbundwerkstoffe und hochschmelzende Metalle.

- Wenn Ihr Hauptaugenmerk auf volumenstarker, kostengünstigerer Produktion liegt: Für Materialien, bei denen eine gewisse Porosität akzeptabel ist und die Anforderungen weniger streng sind, kann das herkömmliche drucklose Sintern ein kostengünstigerer Ansatz sein.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit für kritische Komponenten liegt: Die präzise Kontrolle über Atmosphäre, Temperatur und Druck macht diese Technologie ideal für Anwendungen, bei denen Qualitätskontrolle und Chargenkonsistenz nicht verhandelbar sind.

Letztendlich ist die Wahl eines Vakuum-Heißpressen eine Investition in beispiellose Materialqualität und Prozesskontrolle.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hohe Dichte | Erreicht nahezu theoretische Dichte (>99 %), indem Porosität durch Druck und Vakuum beseitigt wird. |

| Erhöhte Reinheit | Verhindert Kontamination und Oxidation in einer Vakuumumgebung für sauberere Materialien. |

| Verbesserte mechanische Eigenschaften | Erhöht Festigkeit, Härte und Zähigkeit durch Reduzierung von Spannungskonzentratoren. |

| Kontrollierte Mikrostruktur | Erhält eine feine Korngröße durch Sintern bei niedrigeren Temperaturen für bessere Materialleistung. |

| Präzision und Wiederholbarkeit | Gewährleistet einheitliche Ergebnisse durch automatisierte Steuerung für kritische Anwendungen. |

| Sicherheit und Effizienz | Arbeitet mit verbesserten Sicherheitsfunktionen und energieeffizientem Design, was die Umweltauswirkungen reduziert. |

Steigern Sie Ihre Materialverarbeitung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E- und In-House-Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Vakuum-Heißpressofen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Dichte, Reinheit und Leistung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse optimieren und unübertroffene Ergebnisse liefern können – nutzen Sie unser Kontaktformular für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen