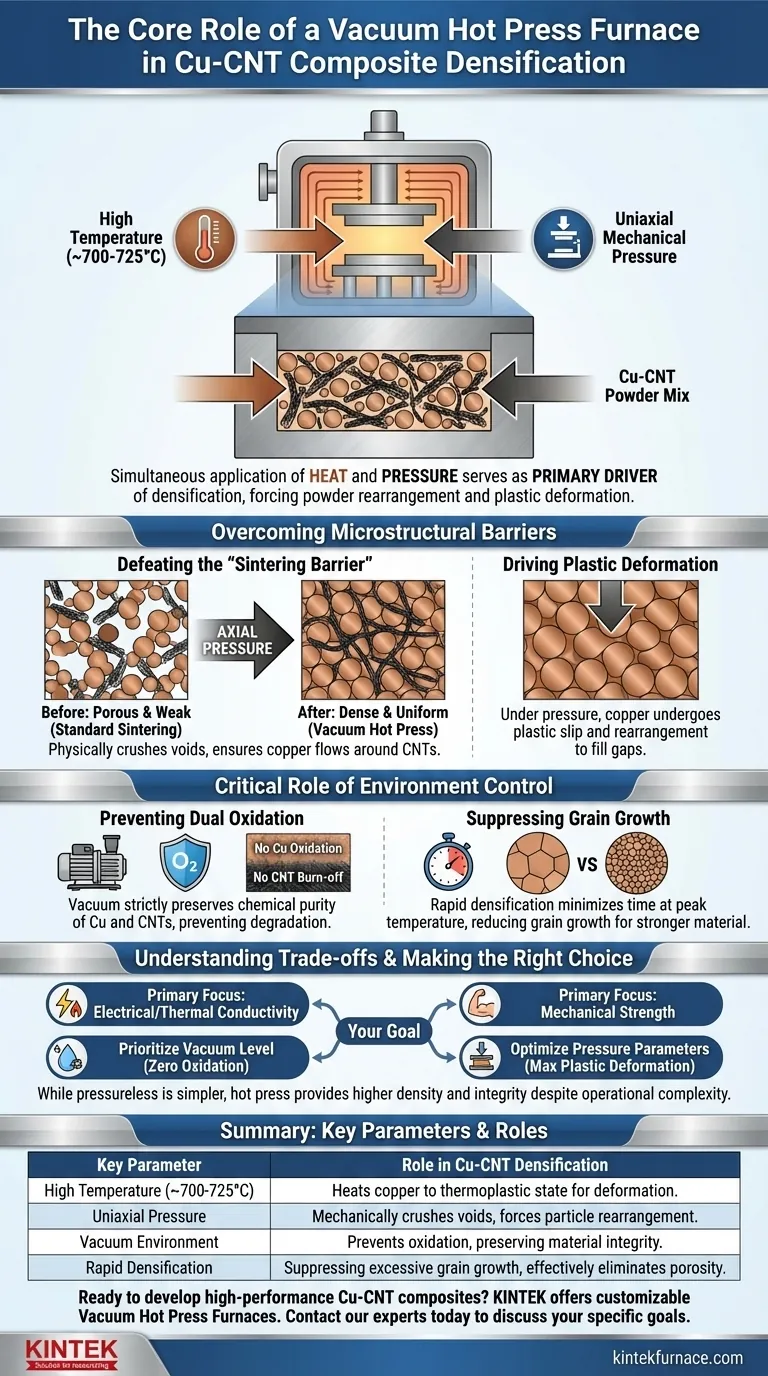

Eine Vakuum-Heißpresspresse ist der Haupttreiber für die Verdichtung von Kupfer-Kohlenstoff-Nanoröhren (Cu-CNT)-Verbundwerkstoffen, indem sie gleichzeitig hohe Wärme (ca. 700–725 °C) und uniaxialen mechanischen Druck anwendet. Dieser duale Ansatz zwingt die Pulverpartikel physisch zur Umlagerung und zur plastischen Verformung, wodurch der durch Kohlenstoff-Nanoröhren erzeugte natürliche Sinterwiderstand überwunden wird, um eine nahezu theoretische Dichte zu erreichen.

Der Kernwert dieser Ausrüstung liegt in ihrer Fähigkeit, Poren mechanisch zu beseitigen, die allein durch Temperatur nicht behoben werden können, während die Vakuumumgebung die chemische Reinheit sowohl der Kupfermatrix als auch der Kohlenstoff-Nanoröhren streng bewahrt.

Mikrostrukturale Barrieren überwinden

Die "Sinterbarriere" besiegen

Kohlenstoff-Nanoröhren lassen sich notorisch schwer in Metallmatrizes einarbeiten, da sie die Diffusion behindern und Abstände zwischen den Partikeln erzeugen.

Standardmäßiges druckloses Sintern schließt diese Lücken oft nicht, was zu einem porösen, schwachen Material führt. Die Vakuum-Heißpresspresse überwindet dies durch Anwendung von axialem mechanischem Druck. Diese Kraft zerquetscht die Hohlräume physisch und sorgt dafür, dass die Kupfermatrix um die Nanoröhren fließt.

Plastische Verformung antreiben

Der Ofen arbeitet, indem er das Kupfer auf einen thermoplastischen Zustand erhitzt.

Unter dem Einfluss des angelegten Drucks erfahren die Kupferpartikel plastisches Gleiten und Umlagerung. Dieser Mechanismus zwingt das Material, Zwischenräume zu füllen, was zu einer dichten, gleichmäßigen Struktur führt, die durch Diffusionsmechanismen allein schwer zu erreichen ist.

Die entscheidende Rolle der Umgebungssteuerung

Vermeidung doppelter Oxidation

Die "Vakuum"-Komponente des Ofens ist ebenso entscheidend wie der Druck. Kupfer oxidiert bei hohen Temperaturen leicht, was die elektrische und thermische Leitfähigkeit beeinträchtigt.

Darüber hinaus können Kohlenstoff-Nanoröhren in Gegenwart von Sauerstoff abgebaut oder verbrannt werden. Die Hochvakuumumgebung stellt sicher, dass weder die Matrix noch die Verstärkung während des Heizprozesses oxidiert, wodurch die Integrität des Verbundwerkstoffs erhalten bleibt.

Unterdrückung des Kornwachstums

Das Erreichen hoher Dichten erfordert oft hohe Hitze, was zu übermäßigem Kornwachstum führen kann – ein Nebeneffekt, der das Material schwächt.

Die Heißpressmethode ermöglicht eine schnelle Verdichtung. Da der Druck die Verdichtung so effektiv unterstützt, verbringt das Material im Vergleich zu herkömmlichen Methoden weniger Zeit bei Spitzentemperaturen. Dies unterdrückt effektiv übermäßiges Kornwachstum und beseitigt gleichzeitig Poren.

Abwägungen verstehen

Komplexität der Ausrüstung vs. Materialqualität

Obwohl das drucklose Sintern einfacher ist, entstehen Verbundwerkstoffe mit geringerer Dichte und geringerer struktureller Integrität.

Der Kompromiss hier ist die operative Komplexität für die Leistung. Sie tauschen einen einfachen Brennprozess gegen ein System, das Hydraulik, Vakuumintegrität und präzise thermische Profile gleichzeitig verwalten muss. Dies ist notwendig, da Cu-CNT-Verbundwerkstoffe hohe Reibung zwischen den Partikeln und kovalente Bindungseigenschaften aufweisen, die durch einfaches Erhitzen nicht überwunden werden können.

Grenzen des uniaxialen Drucks

Es ist wichtig zu beachten, dass die Heißpressung typischerweise Druck in einer Richtung (uniaxial) ausübt.

Dies ist zwar hervorragend für flache Platten oder einfache Formen geeignet, erzwingt aber die Partikelumlagerung hauptsächlich in Richtung der Kraft. Für hochkomplexe Geometrien kann dies im Vergleich zu isostatischen Pressverfahren Herausforderungen mit sich bringen, obwohl es bei der Herstellung dichter Massenknüppel überlegen bleibt.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen einer Vakuum-Heißpresspresse für Ihr Cu-CNT-Projekt zu maximieren, berücksichtigen Sie Ihre primären Leistungskennzahlen:

- Wenn Ihr Hauptaugenmerk auf elektrischer/thermischer Leitfähigkeit liegt: Priorisieren Sie das Vakuum, um eine Null-Oxidation der Kupfermatrix sicherzustellen, da Oxide als Isolatoren wirken.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Konzentrieren Sie sich auf die Optimierung der Druckparameter (z. B. im Bereich von 700–725 °C), um die plastische Verformung zu maximieren und die theoretischen Dichtegrenzen zu erreichen.

Letztendlich ist die Vakuum-Heißpresspresse nicht nur ein Heizelement; sie ist ein mechanisches Formwerkzeug, das unerlässlich ist, um widerwillige Materialien zu einem einheitlichen Hochleistungsverbundwerkstoff zu zwingen.

Zusammenfassungstabelle:

| Schlüsselparameter | Rolle bei der Cu-CNT-Verdichtung |

|---|---|

| Hohe Temperatur (~700–725 °C) | Erhitzt Kupfer auf einen thermoplastischen Zustand für die Verformung. |

| Uniaxialer Druck | Zerquetscht Hohlräume mechanisch, erzwingt Partikelumlagerung und plastischen Fluss. |

| Vakuumumgebung | Verhindert Oxidation von Kupfer und Kohlenstoff-Nanoröhren, erhält die Materialintegrität. |

| Schnelle Verdichtung | Unterdrückt übermäßiges Kornwachstum und beseitigt gleichzeitig effektiv Poren. |

Bereit, Hochleistungs-Kupfer-Kohlenstoff-Nanoröhren-Verbundwerkstoffe zu entwickeln?

KINTEK bietet mit seinem erfahrenen F&E- und Fertigungsteam eine Reihe von anpassbaren Vakuum-Heißpresspressen an, die entwickelt wurden, um die Sinterbarrieren von fortschrittlichen Materialien wie Cu-CNTs zu überwinden. Unsere Systeme gewährleisten die präzise Kontrolle von Temperatur, Druck und Vakuumumgebung, die entscheidend für die Erzielung maximaler Dichte, Leitfähigkeit und Festigkeit sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine KINTEK Vakuum-Heißpresspresse für Ihre spezifischen Forschungs- und Produktionsziele maßgeschneidert werden kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die Kerntechnologie hinter der Vakuumformpresse in der Metallbearbeitungsindustrie? Präzisionsmetallumformung freischalten

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heizpressenofens? Maximale Festigkeit für SiC/ZTA-Verbundwerkstoffe freisetzen

- Wie funktionieren Graphitformen während des SPS von Ti-6Al-4Zr-4Nb-Legierungen? Beherrschen von Dual-Action-Sintern

- Was sind die Vorteile des Einsatzes des Warmpressens in der Fertigung? Überlegene Qualität und Präzision erreichen

- Wie erleichtert ein Vakuum-Heißpress-Ofen die Verdichtung von CaF2? Hohe optische Transparenz erreichen

- Was sind die Vorteile des Warmpressens? Erreichen Sie maximale Dichte und überlegene Materialeigenschaften

- Warum ist eine Argonatmosphäre während des SPS von Ti-6Al-4Zr-4Nb-Legierungen erforderlich? Schützen Sie Ihr Hochleistungs-Titan

- Was ist Heißpressen (Hot Press Sintering) und wie wird es bei Metall- und Keramikpulvern eingesetzt? Erreichen Sie überlegene Dichte und Leistung