Die Hauptvorteile des Warmpressens sind seine Fähigkeit, Komponenten mit außergewöhnlich hoher Dichte, überlegener mechanischer Festigkeit und präziser Maßkontrolle herzustellen. Durch gleichzeitige Anwendung von hoher Temperatur und mechanischem Druck in einer kontrollierten Atmosphäre beschleunigt der Prozess die Materialkonsolidierung, was zu Fertigteilen mit minimaler Porosität und komplexen Formen führt, die mit anderen Methoden schwer zu erreichen sind.

Während viele Prozesse dichte Teile herstellen können, tun sie dies oft auf Kosten der Maßhaltigkeit oder erfordern hohe Temperaturen, die die Materialeigenschaften beeinträchtigen. Das Warmpressen überwindet dies auf einzigartige Weise, indem es Druck nutzt, um bei niedrigeren Temperaturen eine vollständige Verdichtung zu erreichen, feine Mikrostrukturen zu erhalten und nahezu formfertige Komponenten mit überlegener Integrität zu liefern.

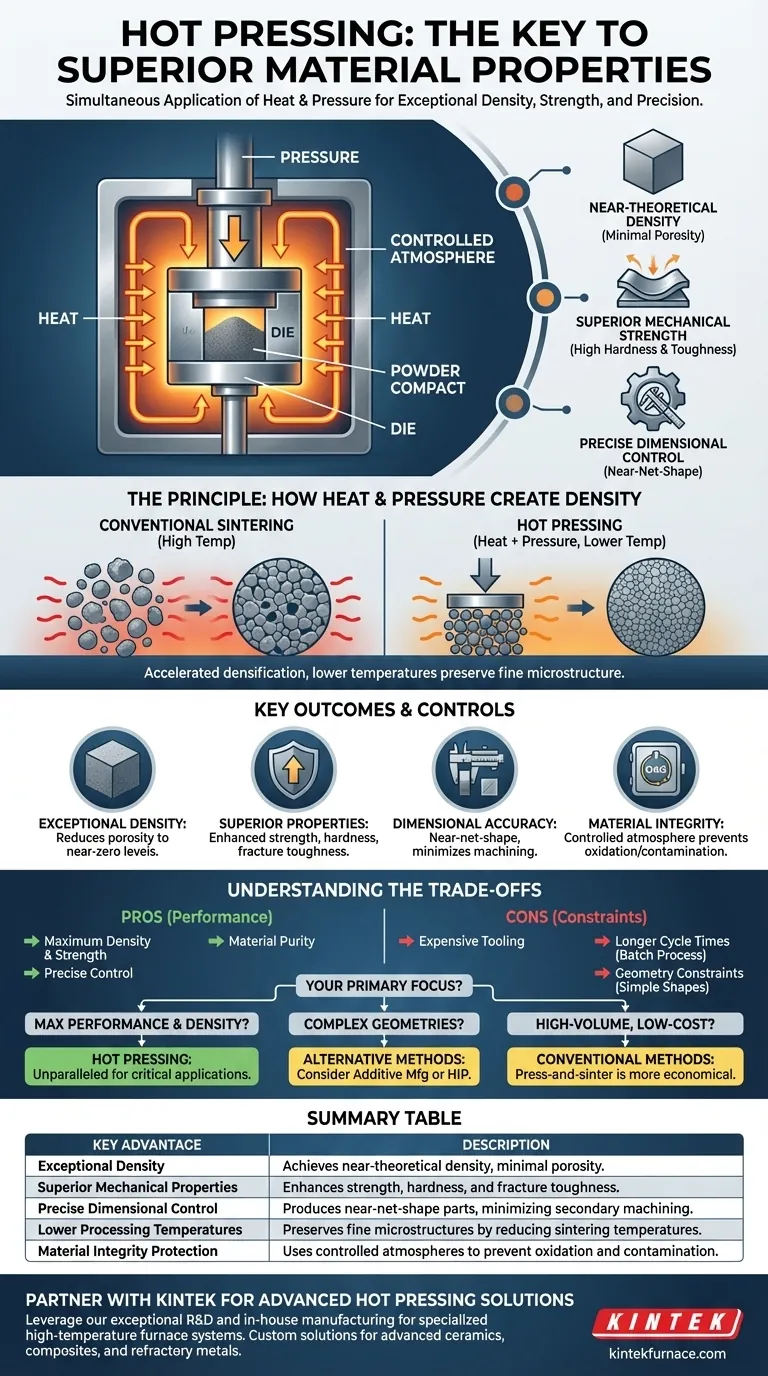

Das Prinzip: Wie Wärme und Druck Dichte erzeugen

Warmpressen ist nicht nur einfaches Erhitzen und Zusammendrücken. Es ist eine hochentwickelte Technik, die die Materialphysik auf mikrostruktureller Ebene manipuliert, um Ergebnisse zu erzielen, die sonst unerreichbar wären.

Beschleunigung der Verdichtung

Der ausgeübte Druck zwingt die Materialpartikel in engen Kontakt, wodurch die Lücken und Poren zwischen ihnen geschlossen werden. Dies verbessert den Diffusionsprozess, den Mechanismus, durch den Atome wandern, um feste Bindungen zu bilden und Hohlräume zu beseitigen, dramatisch. Das Ergebnis ist ein Rohling mit einer Dichte, die dem theoretischen Maximum des Materials nahekommt.

Senkung der Sintertemperaturen

Beim konventionellen Sintern (Erhitzen ohne Druck) sind sehr hohe Temperaturen erforderlich, um die für die Verdichtung notwendige Diffusion anzutreiben. Diese hohen Temperaturen können ein unerwünschtes Kornwachstum verursachen, das das Endmaterial oft schwächt. Das Warmpressen ermöglicht es, die volle Dichte bei deutlich niedrigeren Temperaturen zu erreichen, wodurch eine feinkörnige Mikrostruktur erhalten bleibt, die für hohe Festigkeit und Zähigkeit entscheidend ist.

Ermöglichung von Materialumwandlungen

Die Kombination aus Wärme und Druck in einer kontrollierten Umgebung kann genutzt werden, um spezifische Phasenumwandlungen oder Festkörperreaktionen innerhalb eines Materials auszulösen. Dies ermöglicht die Herstellung von Verbundwerkstoffen oder Legierungen mit maßgeschneiderten Eigenschaften, wie verbesserter thermischer Stabilität oder Härte, direkt während des Formgebungsprozesses.

Wichtige Ergebnisse und Fertigungskontrollen

Die zugrunde liegenden Prinzipien des Warmpressens führen direkt zu spürbaren Fertigungsvorteilen, die für Hochleistungsanwendungen von entscheidender Bedeutung sind.

Ergebnis: Nahezu theoretische Dichte

Der bedeutendste Vorteil ist die Reduzierung der Porosität auf nahezu Null. Diese porenfreie Struktur ist die Grundlage für fast alle anderen Eigenschaftsverbesserungen, da Poren natürliche Spannungskonzentratoren und Fehlerstellen sind.

Ergebnis: Überlegene mechanische Eigenschaften

Da das Material hochdicht ist und eine feinkörnige Mikrostruktur aufweist, zeigen warmgepresste Teile eine außergewöhnliche mechanische Festigkeit, Härte und Bruchzähigkeit. Sie sind weniger anfällig für Rissbildung und halten höheren Belastungen stand als Teile, die durch konventionelle Pulvermetallurgie hergestellt wurden.

Kontrolle: Außergewöhnliche Maßhaltigkeit

Das Material wird innerhalb eines starren Gesenks konsolidiert. Dies stellt sicher, dass die endgültige Komponente exakt der gewünschten Form und den Abmessungen entspricht und ein nahezu formfertiges Teil erzeugt wird. Dies minimiert oder eliminiert die Notwendigkeit teurer und zeitaufwändiger sekundärer Bearbeitungsschritte.

Kontrolle: Schutz der Materialintegrität

Das Warmpressen wird typischerweise unter Vakuum oder in einer Inertgasatmosphäre (wie Argon) durchgeführt. Dies verhindert Oxidation und Kontamination, was bei der Verarbeitung reaktiver Materialien wie Titan, hochschmelzender Metalle oder bestimmter fortschrittlicher Keramiken absolut unerlässlich ist.

Die Abwägungen verstehen

Kein Prozess ist ohne seine Einschränkungen. Eine nüchterne Bewertung der Kompromisse ist notwendig, um festzustellen, ob das Warmpressen die richtige Wahl für Ihr Ziel ist.

Werkzeug- und Geometrie-Einschränkungen

Die beim Warmpressen verwendeten Gesenke müssen extremen Temperaturen und Drücken standhalten, was ihre Konstruktion und Fertigung aus Spezialmaterialien wie Graphit oder Keramikverbundwerkstoffen teuer macht. Darüber hinaus eignet sich das Verfahren am besten für Teile mit konstantem Querschnitt; komplexe innere Hohlräume oder Hinterschneidungen sind extrem schwierig oder unmöglich herzustellen.

Zykluszeit und Durchsatz

Das Warmpressen ist ein Chargenprozess, der erhebliche Zeit für das Aufheizen, Pressen und Abkühlen erfordert. Im Vergleich zu kontinuierlichen Prozessen oder konventionellem Kaltpressen sind die Zykluszeiten viel länger. Dies macht es weniger geeignet für Massenprodukte mit geringen Kosten und besser für hochwertige Komponenten mit geringerer Stückzahl.

Materialverträglichkeit

Das Werkstückmaterial muss bei der Presstemperatur thermisch stabil sein und darf nicht chemisch mit dem Gesenkmaterial reagieren. Dies erfordert eine sorgfältige Auswahl sowohl des zu pressenden Pulvers als auch der Werkzeuge, um Anhaften oder Kontamination zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Fertigungsverfahrens erfordert die Abstimmung seiner Fähigkeiten mit Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Dichte liegt: Das Warmpressen ist eine unübertroffene Wahl für die Herstellung von Komponenten, bei denen geringe Porosität und hohe mechanische Festigkeit nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf der Fertigung komplexer Innengeometrien liegt: Sie sollten alternative Methoden wie die additive Fertigung oder das heißisostatische Pressen (HIP) in Betracht ziehen, da das Warmpressen durch seine Abhängigkeit von einem physischen Gesenk eingeschränkt ist.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion liegt: Einfachere Verfahren wie das konventionelle Pressen und Sintern sind aufgrund ihrer schnelleren Zykluszeiten und geringeren Werkzeugkosten wirtschaftlicher.

Indem Sie seine einzigartigen Fähigkeiten und die inhärenten Kompromisse verstehen, können Sie das Warmpressen strategisch nutzen, um Materialien herzustellen, die die anspruchsvollsten Spezifikationen erfüllen.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Außergewöhnliche Dichte | Erreicht nahezu theoretische Dichte mit minimaler Porosität. |

| Überlegene mechanische Eigenschaften | Verbessert Festigkeit, Härte und Bruchzähigkeit. |

| Präzise Maßkontrolle | Erzeugt nahezu formfertige Teile und minimiert die sekundäre Bearbeitung. |

| Niedrigere Prozesstemperaturen | Erhält feine Mikrostrukturen durch Reduzierung der Sintertemperaturen. |

| Schutz der Materialintegrität | Verwendet kontrollierte Atmosphären, um Oxidation und Kontamination zu verhindern. |

Müssen Sie maximale Dichte und überlegene mechanische Eigenschaften für Ihre fortschrittlichen Materialien erreichen?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und internen Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich spezialisierter Systeme für das Warmpressen. Unsere Produktpalette – bestehend aus Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke Tiefen-Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen Materialverarbeitungsanforderungen präzise zu erfüllen.

Ob Sie fortschrittliche Keramiken, Verbundwerkstoffe oder hochschmelzende Metalle entwickeln, unsere Expertise stellt sicher, dass Sie die präzise thermische und Druckkontrolle erhalten, die für überlegene Ergebnisse erforderlich ist. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Warmpresslösungen Ihre F&E- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen