Ein Vakuum-Heißpress-Ofen erleichtert die Verdichtung von transparenten Keramiken auf CaF2-Basis, indem er gleichzeitig leitfähige Erwärmung mit uniaxialer mechanischer Verdichtung effektiv kombiniert. Dieser duale Ansatz treibt die Partikelumlagerung und das plastische Fließen voran, wodurch das Material bei deutlich niedrigeren Temperaturen (typischerweise 720°C–840°C) als herkömmliche Sinterverfahren nahezu theoretische Dichten erreicht. Durch die Verarbeitung im Vakuum entfernt das System auch interstitielle Gase und eliminiert so die Restporen, die Lichtstreuung verursachen und die optische Transparenz beeinträchtigen.

Kernbotschaft Um eine hohe optische Transmission in Keramiken zu erreichen, muss die interne Porosität vollständig eliminiert werden. Vakuum-Heißpressen löst dieses Problem, indem es extreme Hitze durch mechanischen Druck ersetzt, der die Materialverdichtung erzwingt und gleichzeitig eingeschlossene Gase absaugt, um die Porenentstehung zu verhindern.

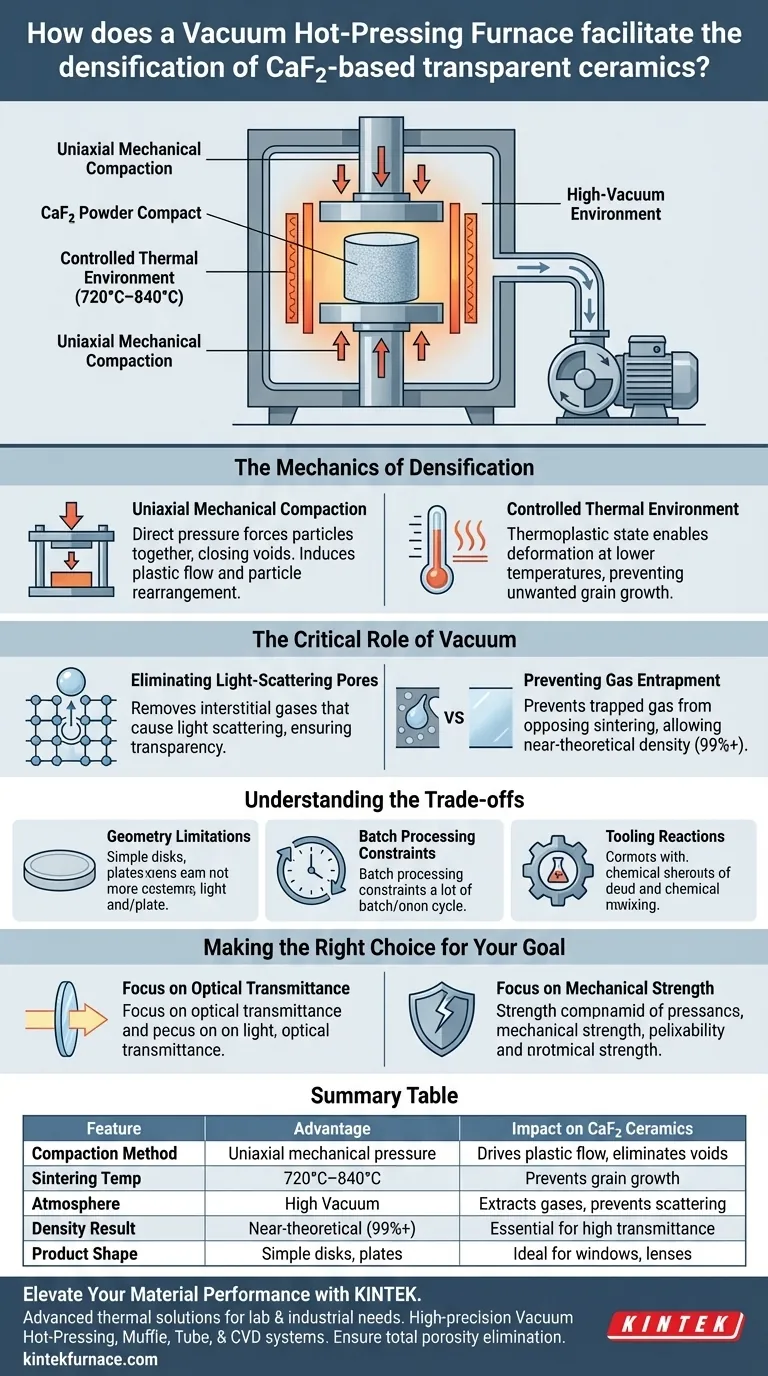

Die Mechanik der Verdichtung

Uniaxiale mechanische Verdichtung

Der Haupttreiber der Verdichtung in diesem Prozess ist die mechanische Kraft, die typischerweise über hydraulische Pressen aufgebracht wird. Im Gegensatz zum drucklosen Sintern, das sich ausschließlich auf thermische Energie und Oberflächenspannung stützt, übt das Heißpressen direkten externen Druck aus.

Dieser Druck presst die CaF2-Pulverpartikel physikalisch zusammen. Er induziert plastisches Fließen und Partikelumlagerung, wodurch Hohlräume zwischen den Partikeln geschlossen werden, die sonst offen blieben.

Kontrollierte thermische Umgebung

Während der Druck die Hauptarbeit leistet, bleibt die Temperatur eine kritische Variable. Der Ofen arbeitet in einem bestimmten Fenster, das im primären Kontext für diese Materialien als 720°C–840°C angegeben wird.

Bei diesen Temperaturen wird das Keramikpulver thermoplastisch. Dieser Zustand ermöglicht es dem Material, sich unter dem angelegten Druck zu verformen, Lücken zu füllen und sich schnell zu verdichten, ohne die extreme Hitze zu benötigen, die unerwünschtes Kornwachstum auslöst.

Die entscheidende Rolle des Vakuums

Eliminierung von lichtstreuenden Poren

Damit eine Keramik transparent ist, muss sie praktisch frei von Porosität sein. Selbst mikroskopisch kleine Poren wirken als Streuzentren und machen ein klares Material opak oder milchig.

Die Hochvakuumumgebung evakuiert die Kammer während der Heizphase kontinuierlich. Dies entfernt adsorbierte Gase und flüchtige Verunreinigungen von den Pulveroberflächen, bevor die Poren sich schließen.

Verhinderung von Gaseinschlüssen

Wenn diese Gase vor der Verdichtung nicht entfernt würden, würden sie in den schließenden Poren eingeschlossen. Eingeschlossenes Gas erzeugt einen Innendruck, der dem Sintern entgegenwirkt und es unmöglich macht, die für eine hohe Transmission erforderliche relative Dichte von 99 %+ zu erreichen.

Verständnis der Kompromisse

Geometrische Einschränkungen

Obwohl effektiv, ist die uniaxiale Heißpressung geometrisch eingeschränkt. Da der Druck aus einer Richtung (normalerweise von oben und unten) aufgebracht wird, ist diese Methode im Allgemeinen auf einfache Formen wie flache Scheiben, Platten oder Zylinder beschränkt. Komplexe 3D-Geometrien erfordern oft eine Nachbearbeitung oder alternative Sinterverfahren.

Einschränkungen bei der Chargenverarbeitung

Das Vakuum-Heißpressen ist von Natur aus ein Chargenprozess, kein kontinuierlicher. Die Zykluszeiten für Erwärmung, Halten unter Druck und Abkühlung können langwierig sein. Dies senkt im Allgemeinen den Durchsatz und erhöht die Kosten pro Einheit im Vergleich zum drucklosen Sintern.

Werkzeugreaktionen

Der Prozess verwendet typischerweise Graphitformen, um hohen Temperaturen und Drücken standzuhalten. Bei erhöhten Temperaturen besteht die Gefahr der Kohlenstoffdiffusion oder chemischer Reaktionen mit dem Keramikmaterial, was möglicherweise anschließendes Oberflächenschleifen oder Polieren zur Entfernung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Vakuum-Heißpress-Ofens für CaF2-Keramiken zu maximieren, sollten Sie Ihre spezifischen Endziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf optischer Transmission liegt: Priorisieren Sie eine Hochvakuum-Haltezeit, bevor Sie den maximalen Druck anwenden, um sicherzustellen, dass alle interstitiellen Gase vollständig evakuiert werden und Restporosität verhindert wird.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Optimieren Sie das Druck-Temperatur-Verhältnis, um bei möglichst niedriger Temperatur eine vollständige Dichte zu erreichen, da dies das Kornwachstum hemmt und die feine Mikrostruktur des Materials erhält.

Die Synergie von Vakuum und Druck ist die definitive Methode zur Herstellung von Hochleistungs-Transparentkeramiken, bei denen Porosität nicht toleriert werden kann.

Zusammenfassungstabelle:

| Merkmal | Vorteil des Vakuum-Heißpressens | Auswirkung auf CaF2-Keramiken |

|---|---|---|

| Verdichtungsmethode | Uniaxialer mechanischer Druck | Treibt plastisches Fließen an und eliminiert innere Hohlräume |

| Sintertemperatur | 720°C–840°C (Niedrige Temperatur) | Verhindert Kornwachstum bei gleichzeitiger Erhaltung der Mikrostruktur |

| Atmosphäre | Hochvakuumumgebung | Extrahiert interstitielle Gase zur Verhinderung von Lichtstreuung |

| Dichtergebnis | Nahezu theoretisch (99%+) | Unerlässlich für hohe optische Transmission und Klarheit |

| Produktform | Einfache Scheiben, Platten, Zylinder | Ideal für optische Fenster und Linsenrohlinge |

Verbessern Sie Ihre Materialleistung mit KINTEK

Maximieren Sie die optische Transmission und mechanische Festigkeit Ihrer transparenten Keramiken mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und erstklassige Fertigung bietet KINTEK hochpräzise Vakuum-Heißpress-, Muffel-, Rohr- und CVD-Systeme, die auf spezielle Labor- und Industrieanforderungen zugeschnitten sind. Egal, ob Sie präzise uniaxiale Verdichtung oder anpassbare Hochtemperaturöfen benötigen, unsere Ausrüstung gewährleistet die vollständige Eliminierung von Porosität für Ihre anspruchsvollsten Anwendungen.

Bereit, Ihren Verdichtungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre einzigartigen Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Bedeutung hat die Maßgenauigkeit beim Heißpressen? Net-Shape-Fertigung zur Kosteneinsparung erreichen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Fähigkeiten bieten Vakuum-Heißpressöfen für die Materialherstellung und -verarbeitung? Erschließen Sie hochdichte, reine Materialien

- Was ist die Auswirkung einer verlängerten Haltezeit während des Vakuum-Heißpressens (VHP)? Erhöhung der Reinheit und Dichte der Al3Ti-Phase

- Wie beeinflusst die Präzision der Temperaturregelung die Qualität von CsPbBr3-CaF2-Keramiken? Beherrschen Sie den Kaltsinterprozess

- Warum ist das „endgültige Kurzzeitpressen“ beim Vakuum-Heißpressen wichtig? Maximale Materialdichte freischalten

- Welche technischen Vorteile bietet das Spark Plasma Sintering (SPS) gegenüber dem traditionellen Sintern? Schnelle Verdichtung erreichen

- Wie funktioniert eine Vakuumpresse? Atmosphärendruck für perfektes Spannen nutzen