In der Fertigung fortschrittlicher Materialien liegt die Bedeutung der Maßgenauigkeit beim Heißpressen in seiner Fähigkeit, Bauteile zu produzieren, die direkt aus der Presse ihre endgültige, beabsichtigte Form haben oder dieser sehr nahe kommen. Diese „Net-Shape“-Fähigkeit bedeutet, dass die Teile nur wenig oder gar keine nachfolgende Bearbeitung oder Endbearbeitung erfordern, was die Produktionszeit, den Materialausschuss und die gesamten Herstellungskosten drastisch reduziert.

Der wahre Wert der Maßgenauigkeit des Heißpressens ist nicht nur Präzision um ihrer selbst willen; es ist ein wirtschaftlicher Motor. Durch die Herstellung komplexer, hochpräziser Teile in einem einzigen Schritt wird die gesamte Produktionskette für Hochleistungswerkstoffe optimiert.

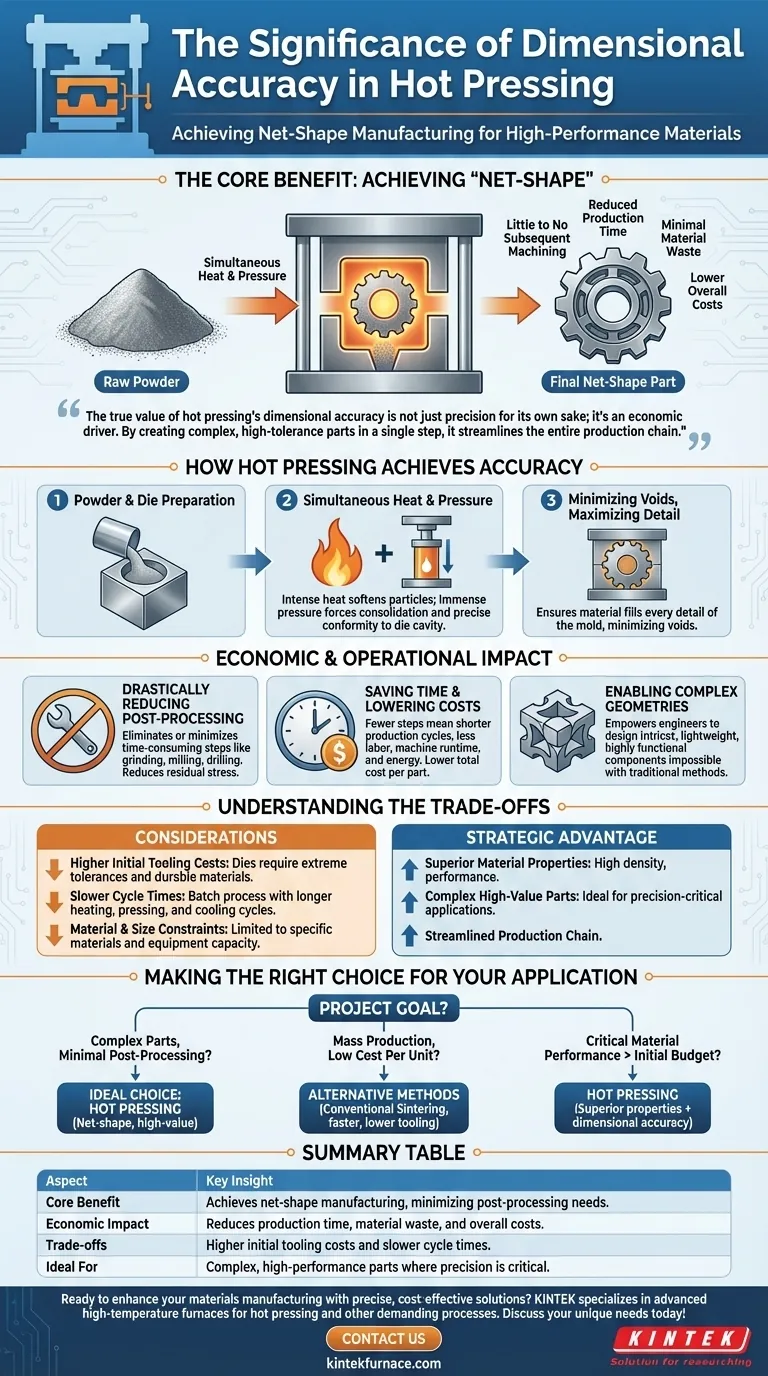

Der Kernvorteil: Erzielung einer „Net-Shape“-Fertigung

Heißpressen ist ein Pulvermetallurgieverfahren, bei dem Pulver gleichzeitig erhitzt und unter uniaxialem Druck in einer Matrize platziert wird. Diese einzigartige Kombination ermöglicht seine charakteristische Genauigkeit.

Was ist Maßgenauigkeit?

Maßgenauigkeit bezieht sich darauf, wie genau die Endabmessungen eines gefertigten Bauteils mit den ursprünglichen Spezifikationen seines Konstruktionsentwurfs übereinstimmen. Enge Toleranzen bedeuten, dass es nur eine sehr geringe akzeptable Abweichung zwischen dem Entwurf und dem fertigen Teil gibt.

Wie Heißpressen dies erreicht

Während des Prozesses erweicht die intensive Hitze die Materialpartikel, während der enorme Druck sie dazu zwingt, sich zu konsolidieren und präzise der Form der Matrizenhöhle anzupassen. Diese simultane Wirkung minimiert Hohlräume und stellt sicher, dass das Material jedes Detail der Form ausfüllt.

Vom Rohmaterial zum fertigen Teil

Im Gegensatz zu Prozessen, die zuerst eine grobe Form (einen „Bramme“) erzeugen und diese dann bearbeiten, konsolidiert das Heißpressen das Rohpulver und formt die endgültige Geometrie in einem einzigen, kontrollierten Vorgang. Diese Integration ist der Schlüssel zu seiner Effizienz.

Die wirtschaftlichen und operativen Auswirkungen

Die Fähigkeit, Net-Shape-Teile zu erzeugen, hat tiefgreifende Auswirkungen auf die Realisierbarkeit und Kosteneffizienz eines Fertigungsprojekts.

Drastische Reduzierung der Nachbearbeitung

Sekundäre Bearbeitungsvorgänge wie Schleifen, Fräsen oder Bohren sind oft zeitaufwendig, kostspielig und können Restspannungen in ein Bauteil einbringen. Durch die Herstellung eines maßgenauen Teils von Anfang an minimiert oder eliminiert das Heißpressen die Notwendigkeit dieser Endbearbeitungsschritte vollständig.

Zeitersparnis und Kostensenkung

Weniger Fertigungsschritte führen direkt zu einem kürzeren Produktionszyklus. Dies spart Arbeits-, Maschinenlaufzeit- und Energieverbrauch, was zu geringeren Gesamtkosten pro Teil führt, insbesondere bei schwer zu bearbeitenden Materialien.

Ermöglicht komplexe Geometrien

Hohe Maßgenauigkeit befähigt Ingenieure, komplizierte Komponenten zu entwerfen, die durch traditionelle subtraktive Fertigung schwierig, teuer oder sogar unmöglich herzustellen wären. Dies öffnet die Tür für optimierte, leichte und hochfunktionale Designs.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt die Präzision des Heißpressens spezifische Überlegungen mit sich. Es ist nicht die optimale Lösung für jede Anwendung.

Höhere anfängliche Werkzeugkosten

Die beim Heißpressen verwendeten Gesenke müssen mit extrem hohen Toleranzen bearbeitet und aus Materialien hergestellt werden, die hohen Temperaturen und Drücken standhalten können. Dies führt zu einer höheren Anfangsinvestition in Werkzeuge im Vergleich zu anderen Methoden.

Längere Zykluszeiten

Heißpressen ist typischerweise ein Batch-Prozess mit längeren Heiz-, Press- und Kühlzyklen. Im Vergleich zu Großserienverfahren wie dem Metallspritzguss oder dem konventionellen Pressen und Sintern ist die Zykluszeit pro Teil langsamer.

Material- und Größenbeschränkungen

Das Verfahren eignet sich am besten für spezifische Materialien, hauptsächlich fortschrittliche Keramiken, Verbundwerkstoffe und bestimmte Metallpulver. Darüber hinaus ist die Größe des fertigen Bauteils durch die Kapazität und Größe der Heißpressanlage begrenzt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Fertigungsverfahrens hängt vollständig von den spezifischen Zielen Ihres Projekts in Bezug auf Komplexität, Volumen und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Hochleistungsteile mit minimaler Nachbearbeitung liegt: Heißpressen ist eine ideale Wahl, da seine Net-Shape-Fähigkeit hochwertige Komponenten effizient liefert.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Teile zu den niedrigsten Stückkosten liegt: Alternative Methoden wie das konventionelle Sintern können aufgrund ihrer schnelleren Zykluszeiten und niedrigeren Werkzeugkosten wirtschaftlicher sein.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines Endprodukts liegt, bei dem die Materialleistung kritischer ist als das anfängliche Werkzeugbudget: Heißpressen bietet zusätzlich zu seiner Maßgenauigkeit überlegene Materialeigenschaften (wie hohe Dichte) und rechtfertigt die Investition.

Letztendlich ermöglicht das Verständnis der Rolle der Maßgenauigkeit, das Heißpressen als strategisches Werkzeug zur Herstellung überlegener Komponenten zu nutzen, bei denen Präzision und Leistung von größter Bedeutung sind.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnis |

|---|---|

| Kernvorteil | Ermöglicht Net-Shape-Fertigung, minimiert den Nachbearbeitungsbedarf. |

| Wirtschaftliche Auswirkungen | Reduziert Produktionszeit, Materialausschuss und Gesamtkosten. |

| Kompromisse | Höhere anfängliche Werkzeugkosten und längere Zykluszeiten. |

| Ideal für | Komplexe Hochleistungsteile, bei denen Präzision entscheidend ist. |

Bereit, Ihre Materialfertigung mit präzisen, kostengünstigen Lösungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturöfen, einschließlich Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die für das Heißpressen und andere anspruchsvolle Prozesse maßgeschneidert sind. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen erfüllen und Ihnen helfen, überlegene Maßgenauigkeit und Effizienz zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Projekt unterstützen und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?