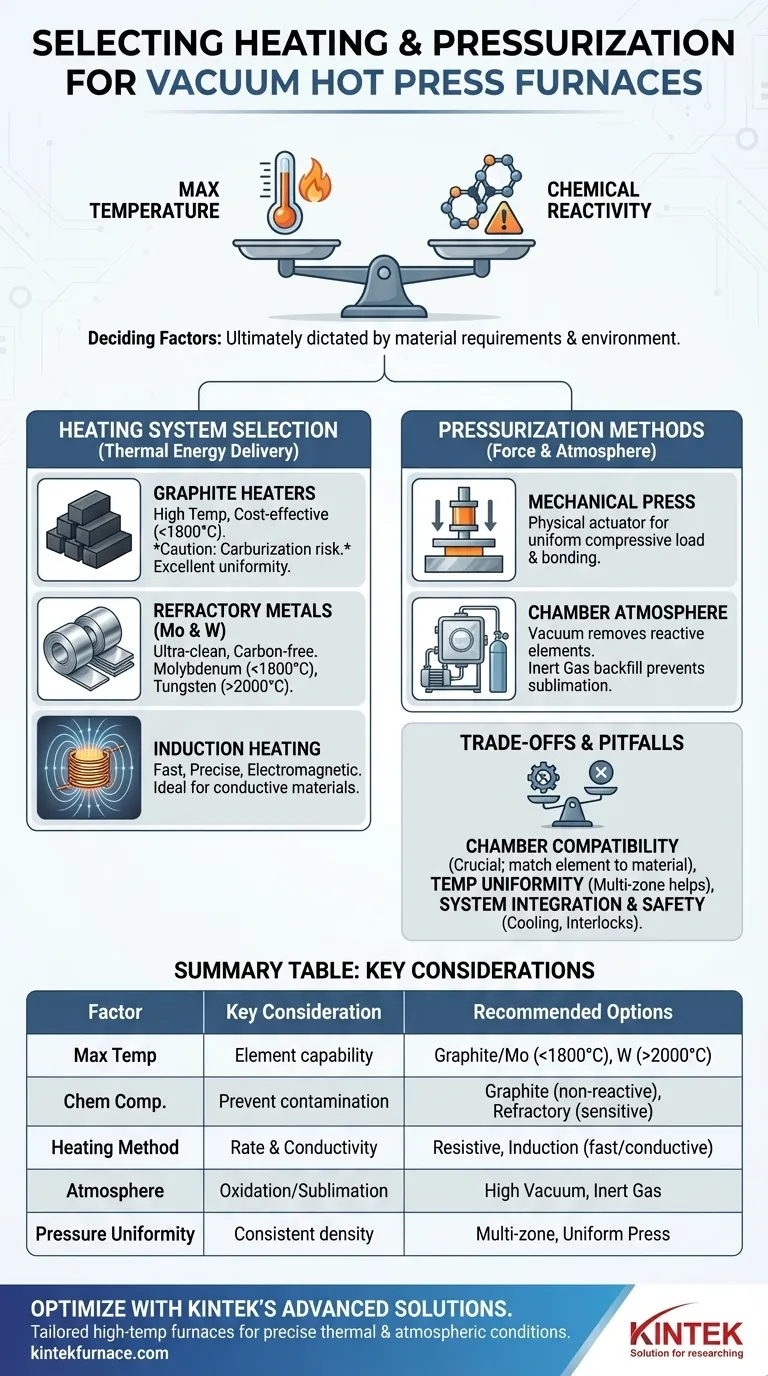

Letztendlich wird Ihre Wahl von zwei Faktoren bestimmt: der maximalen Temperatur, die Ihr Material benötigt, und seiner chemischen Reaktivität in der Ofenumgebung. Das Heizelement muss in der Lage sein, die Zieltemperatur zu erreichen, ohne Ihre Probe zu kontaminieren, während die Druckbeaufschlagungsmethode die notwendige Kraft in einer kontrollierten, nicht reaktiven Atmosphäre ausüben muss.

Der Auswahlprozess für eine Vakuum-Heißpresse ist ein Balanceakt. Sie müssen ein Heizelement wählen, das die Zielprozesstemperatur erreichen kann, ohne chemisch mit Ihrem Material zu interferieren, und ein Druckbeaufschlagungssystem, das eine gleichmäßige Kraft in einer sorgfältig kontrollierten Vakuum- oder Inertgasatmosphäre liefert.

Zerlegung der Kernsysteme: Wärme und Druck

Ein Vakuum-Heißpressenofen integriert zwei unterschiedliche, aber voneinander abhängige Systeme, um seine Funktion zu erfüllen. Das Verständnis dieser Systeme im Einzelnen ist der erste Schritt zu einer fundierten Entscheidung.

Die Rolle des Heizsystems

Dieses System ist für die Zufuhr von Wärmeenergie verantwortlich. Seine Konstruktion und Materialzusammensetzung beeinflussen direkt die maximale Temperatur des Ofens, die Aufheizgeschwindigkeit und die Sauberkeit der Verarbeitungsumgebung.

Die Rolle des Druckbeaufschlagungssystems

Dieses System besteht aus zwei Komponenten: der mechanischen Presse, die die physische Kraft für Verdichtung und Verbindung aufbringt, und dem Vakuumsystem, das die gasförmige Atmosphäre kontrolliert und reaktive Elemente wie Sauerstoff entfernt.

Auswahl des richtigen Heizelements

Das Heizelement ist das Herzstück des Ofens. Ihre Entscheidung wird in erster Linie von den Temperaturanforderungen Ihres Prozesses und der chemischen Kompatibilität mit den erhitzten Materialien bestimmt.

Temperatur als primärer Treiber

Die erste Frage, die Sie beantworten müssen, ist: Was ist meine maximale Prozesstemperatur? Dies wird Ihre Optionen sofort einschränken, da jeder Elementtyp einen unterschiedlichen Betriebsbereich hat.

Graphitheizer

Graphit ist eine gängige, kostengünstige Wahl für Hochtemperaturanwendungen. Er bietet eine ausgezeichnete thermische Gleichmäßigkeit und ist robust.

Seine Haupteinschränkung ist jedoch die Reaktivität. Bei hohen Temperaturen kann er Kohlenstoff in Ihre Probe einbringen, ein Prozess, der als Aufkohlen bekannt ist und für viele Metalle und Keramiken unerwünscht ist.

Heizelemente aus hochschmelzenden Metallen (Molybdän & Wolfram)

Für Anwendungen, die eine ultrareine, kohlenstofffreie Umgebung erfordern, sind hochschmelzende Metalle die überlegene Wahl.

Molybdän wird oft für Temperaturen bis etwa 1800°C verwendet. Wolfram ist für die extremsten Anwendungen reserviert und kann Temperaturen weit über 2000°C erreichen.

Induktionsheizung

Induktion ist eine andere Methode des Heizens. Anstatt auf Widerstandselemente zu setzen, verwendet sie ein elektromagnetisches Feld, um einen elektrisch leitfähigen Suszeptor oder das Werkstück selbst direkt zu erhitzen.

Diese Methode bietet außergewöhnlich schnelle Aufheizraten und präzise Kontrolle, was sie ideal für Anwendungen wie Vakuumguss oder die Verarbeitung bestimmter leitfähiger Materialien macht.

Verständnis der Druckbeaufschlagungsmethoden

Der Begriff "Druck" in einer Heißpresse bezieht sich sowohl auf die mechanische Kraft, die auf die Probe ausgeübt wird, als auch auf den Gasdruck in der Kammer.

Das mechanische Pressensystem

Dies ist der physische Aktuator (typischerweise hydraulisch), der eine kontrollierte, komprimierende Last auf Ihr Material ausübt. Die wichtigste Überlegung hier ist sicherzustellen, dass das System die erforderliche Kraft gleichmäßig über das gesamte Teil liefern kann, um eine konsistente Dichte und Verbindung zu erreichen.

Steuerung der Kammeratmosphäre

Das Vakuumsystem, bestehend aus Pumpen, Ventilen und Messgeräten, ist entscheidend für die Entfernung von Luft und die Verhinderung von Oxidation. Für viele Prozesse ist ein Hochvakuum ausreichend.

In einigen Fällen wird die Kammer mit einem geringen Druck eines Inertgases wie Argon befüllt. Dies kann die Sublimation bestimmter Elemente aus der Probe bei hohen Temperaturen verhindern und die thermische Gleichmäßigkeit durch Konvektion verbessern.

Verständnis der Kompromisse und Fallstricke

Die Auswahl der richtigen Komponenten beinhaltet die Navigation durch eine Reihe kritischer Kompromisse, die den Prozesserfolg und die Lebensdauer der Geräte beeinträchtigen können.

Die Herausforderung der chemischen Kompatibilität

Dies ist der häufigste Fehlerpunkt. Die Verwendung eines Graphitheizers zur Verarbeitung einer kohlenstoffempfindlichen Legierung kontaminiert beispielsweise das Material und beeinträchtigt seine Eigenschaften. Gleichen Sie Ihr Werkstückmaterial immer mit der Zusammensetzung des Heizelements ab.

Erreichen der thermischen Gleichmäßigkeit

Das Anlegen eines hohen mechanischen Drucks erschwert das gleichmäßige Erhitzen. Moderne Systeme verwenden oft drei oder vier unabhängig gesteuerte Heizzonen, um sicherzustellen, dass das gesamte Werkstück gleichmäßig die Zieltemperatur erreicht und interne Spannungen oder unvollständiges Sintern verhindert werden.

Systemintegration und Sicherheit

Eine Heißpresse ist ein komplexes System, bei dem jede Komponente zusammenarbeiten muss. Ein robustes Wasserkühlsystem ist unerlässlich, um die Kammer und die Vakuumpumpen zu schützen. Ebenso sind Sicherheitsverriegelungen an Türen, Ventilen und Drucksystemen nicht verhandelbar, um Unfälle während des Betriebs zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte auf einem klaren Verständnis Ihrer Prozessziele basieren.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Sinterung von Karbiden oder anderen nicht reaktiven Materialien liegt: Graphitheizelemente bieten ein hervorragendes Gleichgewicht zwischen Hochtemperaturleistung und wirtschaftlichem Wert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von kontaminationsanfälligen Metallen oder Keramiken liegt: Heizelemente aus hochschmelzenden Metallen wie Molybdän oder Wolfram sind unerlässlich, um eine saubere, kohlenstofffreie Umgebung aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der schnellen Erhitzung leitfähiger Materialien für Guss- oder Lötprozesse liegt: Ein Induktionsheizsystem bietet unübertroffene Geschwindigkeit und präzise Temperaturkontrolle.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation und Materialsublimation liegt: Ein Hochleistungs-Vakuumsystem ist entscheidend, wobei die Option der Inertgasbefüllung eine zusätzliche Ebene der Prozesskontrolle bietet.

Durch die sorgfältige Abstimmung der Fähigkeiten Ihres Systems auf die spezifischen Bedürfnisse Ihres Materials stellen Sie einen präzisen, wiederholbaren und erfolgreichen Herstellungsprozess sicher.

Zusammenfassungstabelle:

| Auswahlfaktor | Schlüsselüberlegungen | Empfohlene Optionen |

|---|---|---|

| Maximale Temperatur | Bestimmt die Materialfähigkeit des Heizelements | Graphit (<1800°C), Molybdän (<1800°C), Wolfram (>2000°C) |

| Chemische Kompatibilität | Verhindert Probenkontamination und Aufkohlen | Graphit (nicht reaktive Materialien), hochschmelzende Metalle (kohlenstoffempfindliche Materialien) |

| Heizmethode | Gleicht Aufheizgeschwindigkeit und Materialleitfähigkeit aus | Widerstandsheizung (allgemeine Verwendung), Induktionsheizung (schnelles Aufheizen für leitfähige Materialien) |

| Atmosphärenkontrolle | Verhindert Oxidation und Materialsublimation | Hochvakuum (Standard), Inertgasbefüllung (verbesserte Kontrolle) |

| Druckgleichmäßigkeit | Gewährleistet konsistente Dichte und Verbindung | Mehrzonen-Heizsysteme, Hydraulische Presse mit gleichmäßiger Kraftverteilung |

Optimieren Sie Ihren Vakuum-Heißpressprozess mit KINTEKs fortschrittlichen Lösungen

Haben Sie Schwierigkeiten, Temperaturanforderungen, Materialkompatibilität und Druckgleichmäßigkeit in Ihren Vakuum-Heißpressanwendungen auszubalancieren? KINTEK nutzt außergewöhnliche F&E- und Inhouse-Fertigungskapazitäten, um präzise zugeschnittene Hochtemperatur-Ofenlösungen zu liefern. Unsere Expertise in Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen stellt sicher, dass Ihre Materialien die perfekten thermischen und atmosphärischen Bedingungen für eine erfolgreiche Verarbeitung erhalten.

Ob Sie mit kohlenstoffempfindlichen Legierungen arbeiten, die hochschmelzende Metallheizelemente benötigen, oder eine schnelle Induktionsheizung für leitfähige Materialien benötigen, unsere starke und tiefgreifende Anpassungsfähigkeit erfüllt Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie noch heute unser Ingenieurteam, um zu besprechen, wie wir Ihren Herstellungsprozess mit zuverlässigen, kontaminationsfreien Heißpresslösungen verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit