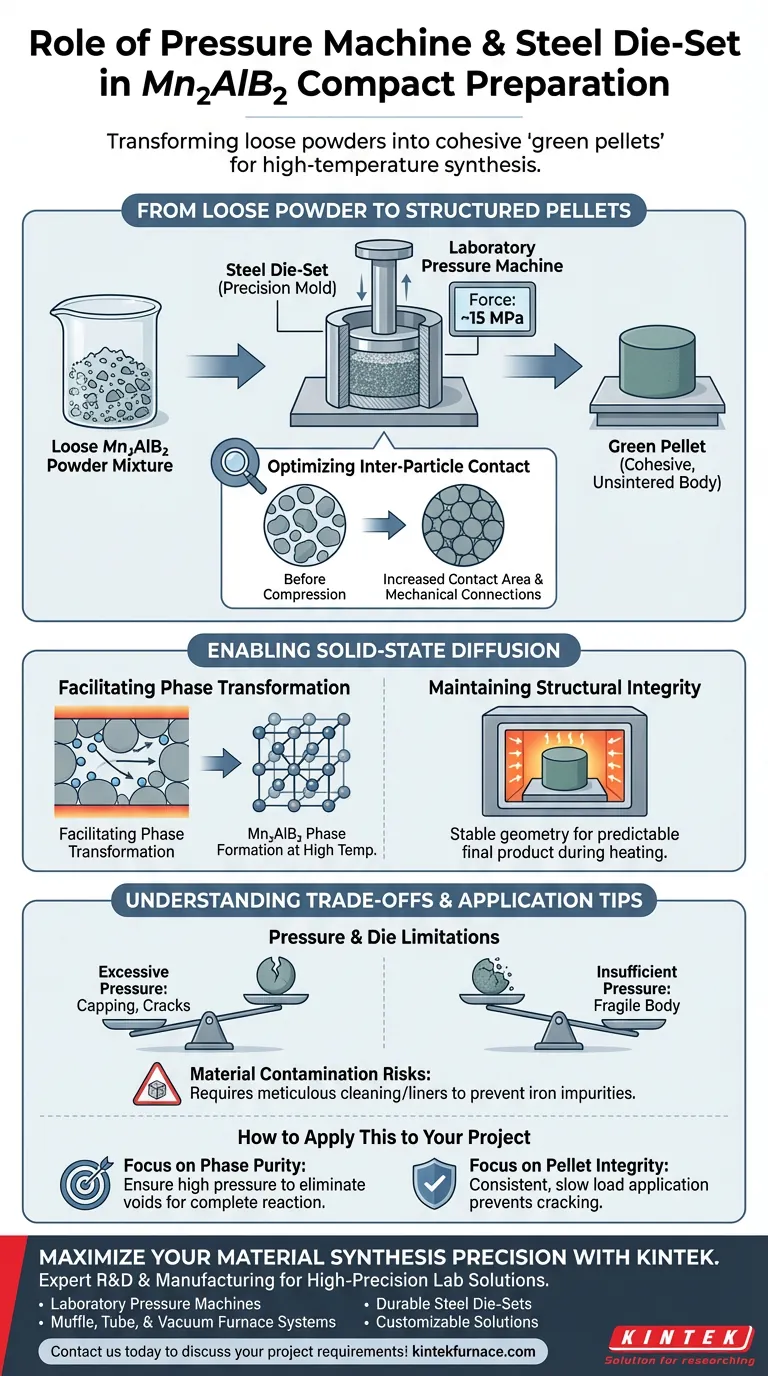

Die Laborpresse und der Stahl-Werkzeugsatz sind die wesentlichen Werkzeuge, um lose Pulver in einen zusammenhängenden „Grünling“ zu verwandeln. Sie arbeiten zusammen, um eine präzise mechanische Kraft – typischerweise etwa 15 MPa – auf die Reaktantpulver von $Mn_2AlB_2$ auszuüben. Dieser Prozess stellt sicher, dass das Material die strukturelle Integrität und den Partikel-zu-Partikel-Kontakt aufweist, die für eine erfolgreiche Hochtemperatursynthese erforderlich sind.

Durch Kaltpressen von Pulvermischungen zu einem dichten Pressling schaffen diese Werkzeuge die physikalische Grundlage für die Festkörperdiffusion. Ohne diese anfängliche Kompression wären die nachfolgenden Phasenübergänge, die zur Bildung von $Mn_2AlB_2$ notwendig sind, deutlich weniger effizient.

Von losem Pulver zu strukturierten Presslingen

Die Mechanik des Kaltpressens

Ein 1-Zoll Stahl-Werkzeugsatz fungiert als Präzisionsform, die die $Mn_2AlB_2$-Pulvermischung während der Konsolidierungsphase enthält. Die Laborpresse übt dann eine spezifische, kontrollierte Last auf diese losen Partikel aus. Das Ergebnis ist ein Grünling, ein fester, aber ungesinterter Körper, der robust genug ist, um gehandhabt und in einen Ofen gestellt zu werden.

Optimierung des Kontakts zwischen den Partikeln

Die Kompression presst einzelne Pulverkörner näher zusammen, was die Kontaktfläche zwischen den verschiedenen Reaktanten erheblich vergrößert. Dieser erhöhte Oberflächenkontakt ist entscheidend, da er die mechanischen Verbindungen herstellt, die für die Bewegung von Atomen zwischen den Partikeln erforderlich sind. Ohne diese Verdichtung würden die leeren Räume (Poren) zwischen den Pulvern als thermische und chemische Barrieren wirken.

Ermöglichung der Festkörperdiffusion

Erleichterung des Phasenübergangs

Die Hauptaufgabe des Presslings besteht darin, die Bühne für die Festkörperdiffusion während der nachfolgenden Hochtemperaturverarbeitung zu bereiten. Wenn die Temperatur steigt, wandern Atome über die Kontaktpunkte, die von der Presse und dem Werkzeugsatz hergestellt wurden. Diese atomare Migration ermöglicht es den elementaren oder Vorläuferpulvern, sich chemisch in die gewünschte $Mn_2AlB_2$-Phase umzuorganisieren.

Aufrechterhaltung der strukturellen Integrität

Ein gut gepresster Pressling behält seine Form während des gesamten Heizzyklus bei und stellt sicher, dass das Endprodukt eine vorhersagbare Geometrie aufweist. Der von der Maschine ausgeübte Druck stellt sicher, dass die Reaktanten in Kontakt bleiben, auch wenn das Material beginnt, chemische Veränderungen zu durchlaufen. Diese Stabilität ist entscheidend für die Erzielung eines gleichmäßigen Endmaterials.

Verständnis der Kompromisse

Grenzen von Druck und Werkzeug

Während 15 MPa die notwendige Anfangsstruktur liefert, kann übermäßiger Druck zu „Capping“ oder inneren Spannungsrissen im Pressling führen. Umgekehrt führt unzureichender Druck zu einem zerbrechlichen Pressling, der zerfallen kann, bevor er überhaupt den Ofen erreicht.

Risiken der Materialkontamination

Die Verwendung eines Stahl-Werkzeugsatzes erfordert sorgfältige Reinigung und oft die Verwendung eines Schmiermittels oder einer Auskleidung, um ein Anhaften des Pulvers zu verhindern. Wenn das Werkzeug nicht richtig gewartet wird, könnten geringe Mengen Eisen oder andere Verunreinigungen in die $Mn_2AlB_2$-Mischung gelangen. Diese Verunreinigungen können die endgültigen Eigenschaften des synthetisierten Materials negativ beeinflussen.

Anwendung auf Ihr Projekt

Berücksichtigen Sie bei der Vorbereitung Ihrer $Mn_2AlB_2$-Presslinge Ihre spezifischen experimentellen Ziele, um zu bestimmen, wie Sie Ihre Ausrüstung am besten einsetzen können.

- Wenn Ihr Hauptaugenmerk auf Phasreinheit liegt: Stellen Sie sicher, dass der Druck hoch genug ist, um große Hohlräume zu beseitigen, da ein enger Kontakt für die vollständige Durchführung der Festkörperreaktion erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Integrität des Presslings liegt: Konzentrieren Sie sich auf eine konsistente und langsame Anwendung der 15 MPa Last, um zu verhindern, dass der Grünling während der Dekompression reißt.

Die Beherrschung der anfänglichen Kompressionsphase ist der erste kritische Schritt, um die vorhersagbare und qualitativ hochwertige Synthese von MAB-Phasenmaterialien sicherzustellen.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Auswirkung auf die Mn2AlB2-Synthese |

|---|---|---|

| Stahl-Werkzeugsatz | Präzisionsform | Definiert die Geometrie des Presslings und enthält das Pulver während der Kompression. |

| Presse | Mechanische Konsolidierung | Übt ca. 15 MPa aus, um loses Pulver in einen zusammenhängenden Grünling umzuwandeln. |

| Kaltpressen | Erhöhung des Oberflächenkontakts | Vergrößert die Kontaktfläche zwischen den Partikeln, um die atomare Migration zu erleichtern. |

| Grünling | Strukturelle Grundlage | Erhält die Integrität und Form für die nachfolgende Hochtemperatur-Ofenverarbeitung. |

Maximieren Sie die Präzision Ihrer Materialsynthese

Die erfolgreiche Produktion von Mn2AlB2 beginnt mit einer hochwertigen Verdichtung. Bei KINTEK verstehen wir, dass die Integrität Ihrer Grünlinge die Grundlage für die fortschrittliche Materialforschung bildet. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK hochpräzise Laborpressen und langlebige Stahl-Werkzeugsätze neben unseren spezialisierten Muffel-, Rohr- und Vakuumofensystemen an.

Ob Sie Standardwerkzeuge oder vollständig anpassbare Lösungen für einzigartige Hochtemperatursynthesen benötigen, wir bieten die technische Expertise, um eine gleichmäßige Erwärmung und strukturelle Stabilität für Ihre Materialien zu gewährleisten.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Fatma Nur Tuzluca Yesilbag, Ahmad Hüseyin. The effect of Aluminum (Al) ratio on the synthesis of the laminated Mn2AlB2 MAB Phase. DOI: 10.18185/erzifbed.1514470

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie trägt ein Labor-Trockenschrank zur Herstellung von C@TiC/SiO2-Xerogelen bei? Gewährleistung der strukturellen Integrität

- Ist ein Arbeitsrohr im Lieferumfang des Ofens enthalten? Passen Sie Ihr Setup für optimale Leistung an

- Was ist die Bedeutung der Verwendung externer Thermometer zur Überwachung von Bleibädern? Gewährleistung von Präzision bei der chemischen Raffination

- Warum werden Hochreine Aluminiumoxid-Tiegel für das Sintern von MAX-Phasen verwendet? Gewährleistung der Reinheit bei der Hochtemperatursynthese

- Warum wird für Na3Cu4Se4 ein Tiegel aus Glaskohlenstoff gegenüber einem aus Aluminiumoxid bevorzugt? Sicherstellung der Phasenreinheit bei der Flussmittelsynthese

- Was ist der Zweck einer Wasserumlauf-Vakuumpumpe? Sauberes, effizientes Vakuum für Laborprozesse erzielen

- Was ist der Zweck der Vakuumversiegelung von Reaktanten in Quarzröhren für die Ni3In2Se2-Synthese? Erreichen stöchiometrischer Reinheit

- Was sind die Vorteile der Verwendung von Aluminiumoxid (Al2O3)-Tiegeln für die Hochtemperaturpyrolyse von Bakelit?