Hochreine Aluminiumoxid-Tiegel sind der entscheidende Standard für das Sintern von MAX-Phasenpulvern, da sie eine kritische Kombination aus Feuerfestigkeit und chemischer Neutralität bieten. Während des rigorosen Hochtemperatursinterprozesses – wie des dreistündigen Zyklus, der für $Ti_3AlC_2$ erforderlich ist – fungieren diese Tiegel als stabile Behälter, die nicht chemisch mit den Pulvervorläufern interagieren und somit die hohe Phasreinheit des Endmaterials gewährleisten.

Die Kern Erkenntnis Bei der Synthese von Materialien ist das Gefäß genauso entscheidend wie die Zutaten. Hochreines Aluminiumoxid wird nicht nur gewählt, weil es der Hitze standhält, sondern weil es für die chemische Reaktion "unsichtbar" bleibt und eine kontaminationsbedingte Beschädigung durch den Behälter verhindert, die die empfindliche Stöchiometrie von MAX-Phasen ruinieren würde.

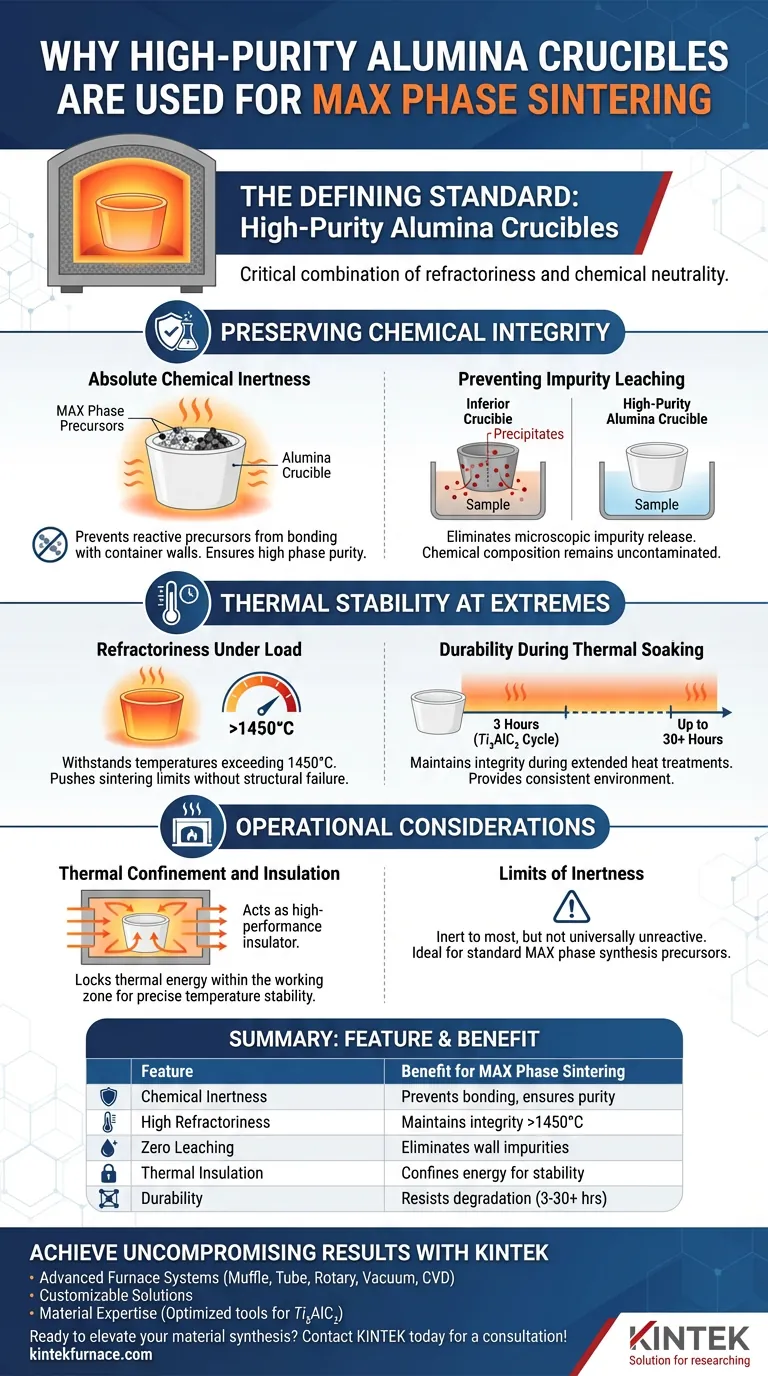

Bewahrung der chemischen Integrität

Die primäre Herausforderung beim Sintern von MAX-Phasen wie $Ti_3AlC_2$ besteht darin, zu verhindern, dass die reaktiven Pulvervorläufer mit den Behälterwänden binden.

Absolute chemische Inertheit

Das definierende Merkmal von hochreinem Aluminiumoxid ist seine Beständigkeit gegen chemische Reaktionen. Während der Synthese werden die Pulvervorläufer intensiver Energie ausgesetzt, um neue Bindungen zu bilden.

Aluminiumoxid-Tiegel stellen sicher, dass diese Reaktivität streng auf die Pulver selbst beschränkt bleibt. Sie reagieren nicht mit den Vorläufern, wodurch sichergestellt wird, dass das endgültige Bulk-Material eine hohe Phasreinheit beibehält.

Verhinderung von Verunreinigungs-Auslaugung

Bei erhöhten Temperaturen können minderwertige Tiegelmaterialien mikroskopische Verunreinigungen oder "Niederschläge" von ihren Wänden in die Probe abgeben.

Hochreines Aluminiumoxid verhindert diesen Niederschlag wirksam. Durch die Eliminierung der Wechselwirkung zwischen Behälter und Probe bleibt die chemische Zusammensetzung unbelastet, wodurch sichergestellt wird, dass die experimentellen Ergebnisse die wahren Eigenschaften des Materials widerspiegeln und nicht Artefakte des Gefäßes.

Thermische Stabilität unter extremen Bedingungen

Das Sintern von MAX-Phasen erfordert eine anhaltende Exposition gegenüber Temperaturen, die geringere Materialien abbauen würden.

Feuerfestigkeit unter Last

Aluminiumoxid zeigt eine außergewöhnliche Feuerfestigkeit und kann Temperaturen von über 1450°C standhalten.

Diese Fähigkeit ermöglicht es Forschern, Sinterprotokolle bis zu den notwendigen Grenzen für die MAX-Phasenbildung zu treiben, ohne das Risiko eines strukturellen Versagens des Tiegels einzugehen.

Haltbarkeit während des thermischen Härtens

Die Synthese ist selten augenblicklich; sie erfordert oft, dass hohe Temperaturen über längere Zeiträume aufrechterhalten werden.

Ob für einen typischen 3-stündigen Sinterprozess für $Ti_3AlC_2$ oder längere thermische Härtezeiten (bis zu 30 Stunden bei analogen Hochtemperatursynthesen), Aluminiumoxid behält seine strukturelle Integrität. Es bietet eine konsistente Umgebung während der gesamten Dauer der Wärmebehandlung.

Betriebliche Überlegungen

Obwohl Aluminiumoxid die überlegene Wahl für diese Anwendung ist, ist das Verständnis seiner thermischen Rolle im Ofen für optimale Ergebnisse notwendig.

Thermische Einschließung und Isolierung

In Hochtemperatur-Widerstandöfen geht die Rolle des Tiegels über die einfache Aufnahme hinaus.

Aluminiumoxid wirkt als Hochleistungsisolator. Es hilft, thermische Energie in der Arbeitszone einzuschließen und verhindert, dass Wärme in nicht funktionale Teile des Ofens diffundiert. Diese Einschließung ist entscheidend für die Aufrechterhaltung der präzisen Temperaturstabilität, die erforderlich ist, um die Zielmaterialien gleichmäßig zu schmelzen oder zu sintern.

Grenzen der Inertheit

Obwohl Aluminiumoxid gegenüber den meisten chemischen Rohstoffen inert ist, ist es nicht universell unreaktiv.

Die Auswahl basiert auf der Prämisse, dass die spezifischen Vorläufer (wie die für MAX-Phasen) nicht in die kleine Kategorie von Materialien fallen, die Aluminiumoxid korrodieren. Für die Standard-MAX-Phasen-Synthese dient es jedoch als ideale, nicht kontaminierende Barriere.

Die richtige Wahl für Ihr Projekt treffen

Bei der Gestaltung eines Sinterprotokolls muss Ihre Wahl des Tiegels mit Ihren spezifischen experimentellen Einschränkungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Phasreinheit liegt: Verlassen Sie sich auf hochreines Aluminiumoxid, um zu verhindern, dass die Behälterwände mit Vorläufern wie $Ti_3AlC_2$ reagieren, wodurch Auslaugung und Kreuzkontamination effektiv eliminiert werden.

- Wenn Ihr Hauptaugenmerk auf thermischer Beständigkeit liegt: Nutzen Sie Aluminiumoxid für Prozesse, die anhaltende Temperaturen zwischen 1350°C und 1450°C erfordern, und stellen Sie sicher, dass das Gefäß ohne Erweichung strukturelle Stabilität beibehält.

Durch die Auswahl von hochreinem Aluminiumoxid entfernen Sie die Variable "Gefäßwechselwirkung" aus Ihrem Experiment und können sich ganz auf die Physik Ihrer Materialsynthese konzentrieren.

Zusammenfassungstabelle:

| Merkmal | Vorteil für das Sintern von MAX-Phasen |

|---|---|

| Chemische Inertheit | Verhindert die Bindung zwischen Vorläufern und Tiegelwänden und gewährleistet die Phasreinheit. |

| Hohe Feuerfestigkeit | Behält die strukturelle Integrität bei extremen Temperaturen über 1450°C bei. |

| Keine Auslaugung | Eliminiert die Ausfällung von Wandverunreinigungen in die Probe während des thermischen Härtens. |

| Thermische Isolierung | Schließt Energie in der Arbeitszone für präzise Temperaturstabilität ein. |

| Haltbarkeit | Widersteht Degradation während ausgedehnter Sinterzyklen (3-30+ Stunden). |

Erzielen Sie kompromisslose Ergebnisse mit KINTEK

Lassen Sie nicht zu, dass Gefäßkontamination Ihre Forschung beeinträchtigt. KINTEK bietet hochreine Aluminiumoxid-Tiegel und Hochtemperatur-Ofenlösungen, die speziell für die anspruchsvollen Anforderungen der MAX-Phasen-Synthese entwickelt wurden.

Unterstützt durch F&E-Experten und Präzisionsfertigung bieten wir:

- Fortschrittliche Ofensysteme: Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme.

- Anpassbare Lösungen: Maßgeschneiderte Hochtemperatur-Laböfen, die Ihren einzigartigen Sinterprofilen entsprechen.

- Materialexpertise: Optimierte Werkzeuge für $Ti_3AlC_2$ und andere fortschrittliche Keramikmaterialien.

Bereit, Ihre Materialsynthese zu verbessern? Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Referenzen

- Oyku Cetin, Hüsnü Emrah Ünalan. MXene‐Deposited Melamine Foam‐Based Iontronic Pressure Sensors for Wearable Electronics and Smart Numpads. DOI: 10.1002/smll.202403202

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist die Funktion eines Hochdruck-Edelstahlautoklaven? Meistere die hydrothermale Synthese von Nanomaterialien

- Warum werden hochreine Aluminiumoxidrohre als Schutzhülsen bei der Elektrolyse von geschmolzenem Fluoridsalz verwendet? Wichtige Vorteile erklärt

- Warum ist die Präzision eines Massendurchflussreglers (MFC) für die Ethanol-Dampfdetektion entscheidend? Beherrschen Sie präzises Gas Mischen

- Was sind die Vorteile der Verwendung von Graphit für die Sb2S3-Sulfidierung? Verbesserung der thermischen Präzision und Sicherheit

- Welche Rolle spielt eine hochreine Graphitform bei der SPS von TiB2-SiC? Einblicke in die Materialverdichtung durch Experten

- Wie beeinflusst das Design von Hochreinaluminiumoxid-Kapillaren die Blasenbildung? Optimierung der Oberflächenspannungsgenauigkeit

- Was sind die Kernfunktionen von hochreinen Graphitformen und Graphitpapier bei SPS? Optimierung der Sinterqualität

- Wie gehen wiederholte Sinterprozesse und spezielle Sinterformen mit den technischen Herausforderungen bei der Herstellung übergroßer Schwungradrotorkomponenten um? Skalierung und Integrität erweitern