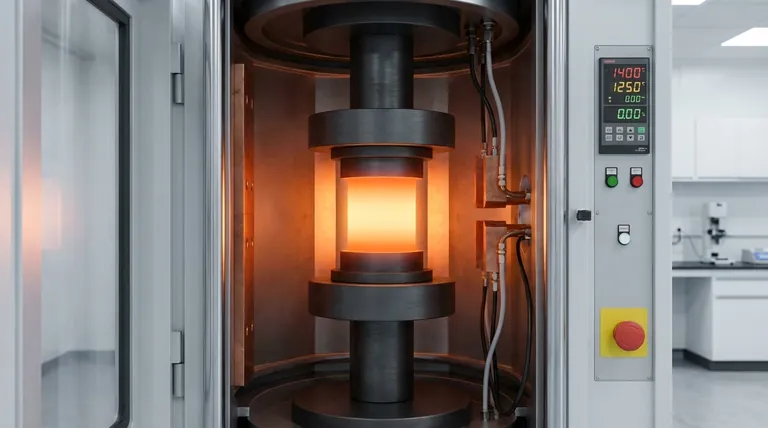

Eine hochreine Graphitform fungiert als multifunktionales Reaktorgefäß, das gleichzeitig als Behälter, Heizelement und Druckapplikator dient. Bei der Spark-Plasma-Sinterung (SPS) von TiB2-SiC-Keramiken wandelt sie hochfrequenten Pulsstrom in intensive Wärmeenergie um und überträgt gleichzeitig massive mechanische Kräfte zur Verdichtung des Pulvers.

Kernbotschaft Die Graphitform ist kein passiver Behälter; sie ist der aktive „Motor“ des SPS-Prozesses. Indem sie gleichzeitig als elektrischer Widerstand und hydraulischer Kolben fungiert, schafft sie die spezifische Umgebung – Temperaturen über 2000 °C kombiniert mit hohem axialem Druck –, die für die Partikelumlagerung und das Erreichen einer nahezu theoretischen Dichte bei hochschmelzenden Keramiken erforderlich ist.

Die doppelte Rolle der thermischen und elektrischen Leitung

Umwandlung von Strom in Wärme

In einem SPS-System ist die Graphitform das primäre Widerstandsheizelement. Hochfrequenter gepulster elektrischer Strom fließt direkt durch das leitfähige Graphit.

Erzeugung von Joulescher Wärme

Da Graphit diesem elektrischen Fluss Widerstand bietet, erzeugt es „Joulesche Wärme“ in den Wänden der Form selbst. Diese Wärmeenergie wird sofort und direkt auf die TiB2-SiC-Probe im Inneren übertragen, was extrem schnelle Aufheizraten ermöglicht, die mit herkömmlichen Sinterverfahren nicht zu erreichen sind.

Beständigkeit gegen extreme Temperaturen

TiB2-SiC-Keramiken erfordern intensive Hitze, um richtig zu sintern. Die hochreine Graphitform ist unerlässlich, da sie ihre strukturelle Integrität bei Temperaturen über 2000 °C beibehält, einem Bereich, in dem Metallformen schmelzen oder sich verformen würden.

Mechanischer Druck und Verdichtung

Übertragung von axialer Kraft

Während die Form die Probe aufheizt, dient sie auch als mechanische Übertragungskomponente. Sie hält Tausenden von Newton Kraft von den hydraulischen Pressen des Systems stand.

Funktion als Kolben

Die Formstempel wirken effektiv als Kolben und übertragen diesen axialen Druck (oft bis zu oder über 30 MPa) direkt auf das Keramikpulver.

Förderung der Partikelumlagerung

Dieser mechanische Druck ist entscheidend für die Verdichtung. Er zwingt die Pulverpartikel zu einer physikalischen Umlagerung und hilft, Diffusionsbarrieren zu überwinden, wodurch die Keramik bei Temperaturen, die niedriger wären als bei reiner Wärmeeinwirkung, eine vollständige Dichte erreichen kann.

Betriebliche Kompromisse und Überlegungen

Das Risiko der Anhaftung

Bei extremen Temperaturen kann die Keramikprobe an den Wänden der Graphitform anhaften oder kleben bleiben. Um diese chemische Wechselwirkung zu verhindern und ein leichtes Entformen zu gewährleisten, wird typischerweise eine Schicht Graphitpapier zwischen das Pulver und die Form eingelegt.

Oxidationsempfindlichkeit

Obwohl Graphit thermisch robust ist, oxidiert und zersetzt es sich an der Luft bei hohen Temperaturen schnell. Daher muss der SPS-Prozess in einem Vakuum oder einer Inertgasatmosphäre stattfinden, um die strukturelle Integrität der Form zu schützen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität von Graphitwerkzeugen in Ihrem SPS-Prozess zu maximieren, berücksichtigen Sie folgende Prioritäten:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass das Formdesign eine ausreichende Wandstärke aufweist, um den maximalen axialen Druck (30+ MPa) ohne Bruch während der Haltezeit zu widerstehen.

- Wenn Ihr Hauptaugenmerk auf der Probenreinheit liegt: Verwenden Sie hochwertige Graphitpapierbarrieren, um die Kohlenstoffdiffusion von der Form in die TiB2-SiC-Matrix zu verhindern.

Der Erfolg Ihres Sinterlaufs hängt vollständig von der Fähigkeit der Graphitform ab, gleichmäßigen Druck und Leitfähigkeit unter extremer thermischer Belastung aufrechtzuerhalten.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Wichtigster Vorteil bei SPS |

|---|---|---|

| Heizelement | Wandelt Pulsstrom durch elektrischen Widerstand in Joulesche Wärme um. | Ermöglicht schnelle Aufheizraten und Temperaturen von über 2000 °C. |

| Druckapplikator | Überträgt hydraulische axiale Kraft (bis zu 30+ MPa) auf das Pulver. | Fördert die Partikelumlagerung und senkt die Sintertemperatur. |

| Reaktionsgefäß | Hochreiner struktureller Behälter für hochschmelzende Materialien. | Bewahrt die Integrität unter extremer thermischer und mechanischer Belastung. |

| Reinheitsbarriere | Verwendet Graphitpapier, um chemische Bindung/Anhaften zu verhindern. | Gewährleistet sauberes Entformen und verhindert Kohlenstoffkontamination. |

Optimieren Sie Ihre fortschrittliche Keramiksintersynthese mit KINTEK

Präzision in der SPS-Verarbeitung beginnt mit der richtigen Ausrüstung und Werkzeugen. Gestützt auf F&E und Fertigung durch Experten bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Labor- und Produktionsanforderungen angepasst werden können. Ob Sie TiB2-SiC-Verbundwerkstoffe sintern oder die nächste Generation hochschmelzender Materialien entwickeln, unsere Hochtemperatur-Lösungen gewährleisten gleichmäßige Erwärmung und zuverlässige Leistung.

Bereit, eine überlegene Materialdichte zu erreichen? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Referenzen

- German Alberto Barragán De Los Rios, Patricia Fernández‐Morales. Numerical Simulation of Aluminum Foams by Space Holder Infiltration. DOI: 10.1007/s40962-024-01287-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist die allgemeine Umgebungstemperaturgrenze für Wasserring-Vakuumpumpen? Gewährleistung der Spitzenleistung und Vermeidung von Schäden

- Warum Graphittiegel für die Schlammasche-Reduktion verwenden? Entfesseln Sie überlegene Reduktion & Hitzebeständigkeit

- Welche Rollen spielt eine hochreine Graphitform bei der Funkenplasmasonderung (SPS) von TiC-SiC-Verbundwerkstoffen?

- Was ist die technische Notwendigkeit der Verwendung eines Glasbootes in einem Pyrolyseofen? Präzision bei der thermischen Zersetzung

- Welchen Temperaturbereich können Graphittiegelöfen aushalten? Erzielen Sie extreme Hitze für hochschmelzende Metalle

- Welche Arten von Hochtemperatur-Labortofensystemen gibt es? Entdecken Sie 5 spezialisierte Lösungen

- Welche Anpassungsmöglichkeiten gibt es für Laboröfen? Passen Sie Ihren Ofen für präzise thermische Kontrolle an

- Was ist die Hauptfunktion eines vakuumversiegelten Quarzrohrs beim Wachstum von MnBi2Te4? Gewährleistung einer hochreinen Kristallsynthese