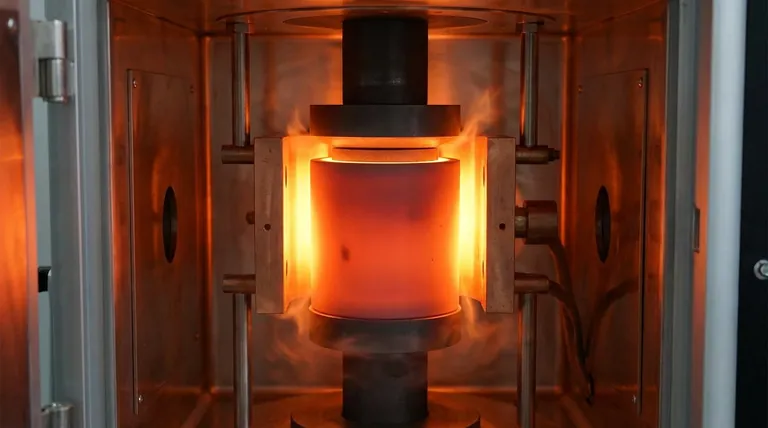

Hochreine Graphitformen fungieren als zentrales Verarbeitungsgefäß bei der Funkenplasmasonderung (SPS) von TiC-verstärkten SiC-Verbundwerkstoffen. Sie erfüllen drei gleichzeitige und kritische Rollen: Sie dienen als geometrischer Behälter für das Pulver, als Widerstandsheizelement, das Wärmeenergie erzeugt, und als mechanischer Kolben, der gleichmäßigen Druck auf die Probe überträgt.

Kernbotschaft Die Graphitform erleichtert die für die Verdichtung von feuerfesten Verbundwerkstoffen erforderliche „thermisch-mechanische Kopplung“. Indem sie gleichzeitig als Wärmequelle und als Druckübertragungsmedium dient, ermöglicht sie eine schnelle Erwärmung und vollständige Verdichtung bei Temperaturen bis zu 2000 °C unter Beibehaltung der Dimensionsstabilität.

Die funktionalen Rollen der Form

Als Widerstandsheizelement fungieren

Bei der konventionellen Sinterung wird die Wärme extern zugeführt. Bei SPS erzeugt die Graphitform selbst die Wärme.

Die Form weist eine hohe elektrische Leitfähigkeit auf. Wenn die SPS-Maschine einen gepulsten Gleichstrom (DC) durch die Form leitet, wirkt sie als Widerstand.

Dieser Prozess wandelt elektrische Energie direkt in Joule-Wärme um. Da die Wärme unmittelbar neben und innerhalb der Probe erzeugt wird, steigt die Temperatur schnell und effizient an.

Mechanischen Druck übertragen

Die Form ist kein statischer Behälter; sie ist eine aktive mechanische Komponente. Sie dient als Medium zur Übertragung von axialem Druck auf die TiC-SiC-Pulvermischung.

Dieser Druck erreicht typischerweise Grenzwerte von etwa 50 bis 60 MPa für Standard-Hochleistungs-Graphit.

Die Anwendung dieses Drucks während der Erwärmung ist entscheidend. Er presst die Partikel zusammen, fördert die Atomdiffusion und unterstützt den Abbau von Agglomeraten, was zu einer höheren Dichte des Endverbundwerkstoffs führt.

Geometrische Eindämmung sicherstellen

Auf makroskopischer Ebene definiert die Form die Form und Abmessungen des Endprodukts.

Sie fungiert als steifes Eindämmungsgefäß, das die lose Pulvermischung an Ort und Stelle hält. Dies stellt sicher, dass das Material einen kohärenten Feststoff bildet und nicht unter der angelegten Last nach außen fließt.

Warum Graphit für TiC-SiC-Verbundwerkstoffe entscheidend ist

Thermische Stabilität bei extremen Temperaturen

Die Sinterung von Verbundwerkstoffen auf Siliziumcarbid (SiC)-Basis erfordert extreme Hitze, um eine vollständige Dichte zu erreichen.

Hochreiner Graphit behält seine strukturelle Festigkeit und Integrität bei Temperaturen zwischen 1800 °C und 2000 °C.

Während andere Formmaterialien bei diesen Temperaturen erweichen, sich verformen oder schmelzen könnten, bleibt Graphit stabil und stellt sicher, dass der Verbundwerkstoff seine beabsichtigte Geometrie beibehält.

Gleichmäßige Energieverteilung

Das Erreichen einer gleichmäßigen Mikrostruktur in einem mit Titancarbid (TiC) verstärkten Verbundwerkstoff erfordert eine gleichmäßige Erwärmung.

Die Graphitform absorbiert den gepulsten Strom und verteilt die resultierende thermische Energie gleichmäßig über die Probe.

Dies verhindert „Hot Spots“, die zu ungleichmäßigem Kornwachstum oder Restspannungen in der Keramikmatrix führen könnten.

Verständnis der Kompromisse

Druckbeschränkungen

Obwohl Graphit bei hohen Temperaturen stark ist, hat er im Vergleich zu Metallen, die bei Niedertemperaturprozessen verwendet werden, mechanische Grenzen.

Standard-Hochleistungs-Graphitformen halten im Allgemeinen Drücken bis zu 60 MPa stand. Das Überschreiten dieser Grenze, um eine höhere Dichte zu erzwingen, birgt das Risiko, dass die Form während des Prozesses bricht.

Chemische Wechselwirkungen

Graphit ist bei erhöhten Temperaturen chemisch aktiv.

Obwohl dies für die Leitfähigkeit vorteilhaft ist, besteht die Möglichkeit von Oberflächenwechselwirkungen zwischen dem Kohlenstoff in der Form und den Ausgangspulvern, wenn diese nicht ordnungsgemäß mit Barrierefolien oder spezifischen Prozessatmosphären gehandhabt werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität von hochreinen Graphitformen in Ihrem SPS-Prozess zu maximieren, beachten Sie die folgenden Verarbeitungsziele:

- Wenn Ihr Hauptaugenmerk auf schneller Verdichtung liegt: Nutzen Sie die hohe Leitfähigkeit der Form, um die Heizraten zu erhöhen, was eine schnelle thermisch-mechanische Kopplung ermöglicht, die das Kornwachstum unterdrückt.

- Wenn Ihr Hauptaugenmerk auf geometrischer Präzision liegt: Arbeiten Sie innerhalb der sicheren Druckgrenzen (typischerweise unter 60 MPa), um eine Verformung der Form zu verhindern, und verlassen Sie sich auf die Hochtemperatur-Haltezeit (über 1800 °C), um die Enddichte zu erreichen.

Der Erfolg bei SPS beruht auf der Balance zwischen der vom Form erzeugten thermischen Energie und dem mechanischen Druck, den sie sicher übertragen kann.

Zusammenfassungstabelle:

| Rolle | Funktionsmechanismus | Auswirkung auf TiC-SiC-Verbundwerkstoffe |

|---|---|---|

| Widerstandsheizung | Wandelt gepulsten Gleichstrom in Joule-Wärme um | Ermöglicht schnelle Erwärmung und effiziente Verdichtung bei 2000 °C |

| Druckübertragung | Überträgt 50-60 MPa axialen Druck | Fördert Atomdiffusion und beseitigt Porosität |

| Geometrische Eindämmung | Definiert Form und hält lose Pulver | Gewährleistet Dimensionsstabilität und verhindert Materialfluss |

| Thermische Stabilität | Behält Festigkeit bei extremen Temperaturen bei | Verhindert Formverformung während der Hochtemperatur-Keramiksintern |

Optimieren Sie Ihre fortschrittliche Materialsintern mit KINTEK

Die vollständige Verdichtung von feuerfesten Verbundwerkstoffen wie TiC-SiC erfordert mehr als nur hohe Temperaturen – sie erfordert präzisionsgefertigte Ausrüstung. Mit fachkundiger F&E und Fertigung bietet KINTEK hochmoderne Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Laböfen, die auf Ihre einzigartigen Verarbeitungsanforderungen zugeschnitten sind.

Ob Sie die Parameter der Funkenplasmasonderung verfeinern oder die Produktion skalieren, unser Team ist bereit, Ihnen zu helfen, eine überlegene Kornkontrolle und Materialleistung zu erzielen.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Heizlösung zu finden!

Referenzen

- Advancing Technology and Addressing Toxicity: The Dual Impacts of Rare Earth Elements on Materials and the Environment. DOI: 10.37933/nipes/7.2.2025.19

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum wird Toluol als Mahlhilfe bei der Nasskugelmahlung verwendet? Meistern Sie die Synthese von Metallpulvern mit PCAs

- Welche Vorteile bietet Glasrohre für Heizanwendungen? Hauptvorteile für die Laboreffizienz

- Warum wird ein Rotationsverdampfer zur Aufbereitung getrennter Fraktionen bei der Analyse von hydrierter Kohleteer verwendet? Verbesserung der Probenreinheit

- Warum wird ein Graphittiegel als Hochtemperaturreaktionsgefäß ausgewählt? Optimierung der Synthese von Natrium-Ionen-Batterien

- Warum wird ein Quarzrohr als primäres Reaktionsgefäß verwendet? Optimierung der Effizienz der metallgestützten Mikrowellenrückgewinnung

- Warum sind Aluminiumoxid- oder Keramiktiegel bei der Hochtemperaturverdampfung von Magnesium notwendig? Gewährleistung von Reinheit und Prozessintegrität

- Was ist der Zweck eines wassergekühlten Kondensators in einer thermischen Vakuum-Quecksilberentfernungsanlage? Schlüssel zur sicheren Rückgewinnung

- Welche Risiken birgt die Verwendung von Hochreinaluminiumoxid-Tiegeln für die Periodatzersetzung? Vermeiden Sie entscheidende Datenfehler