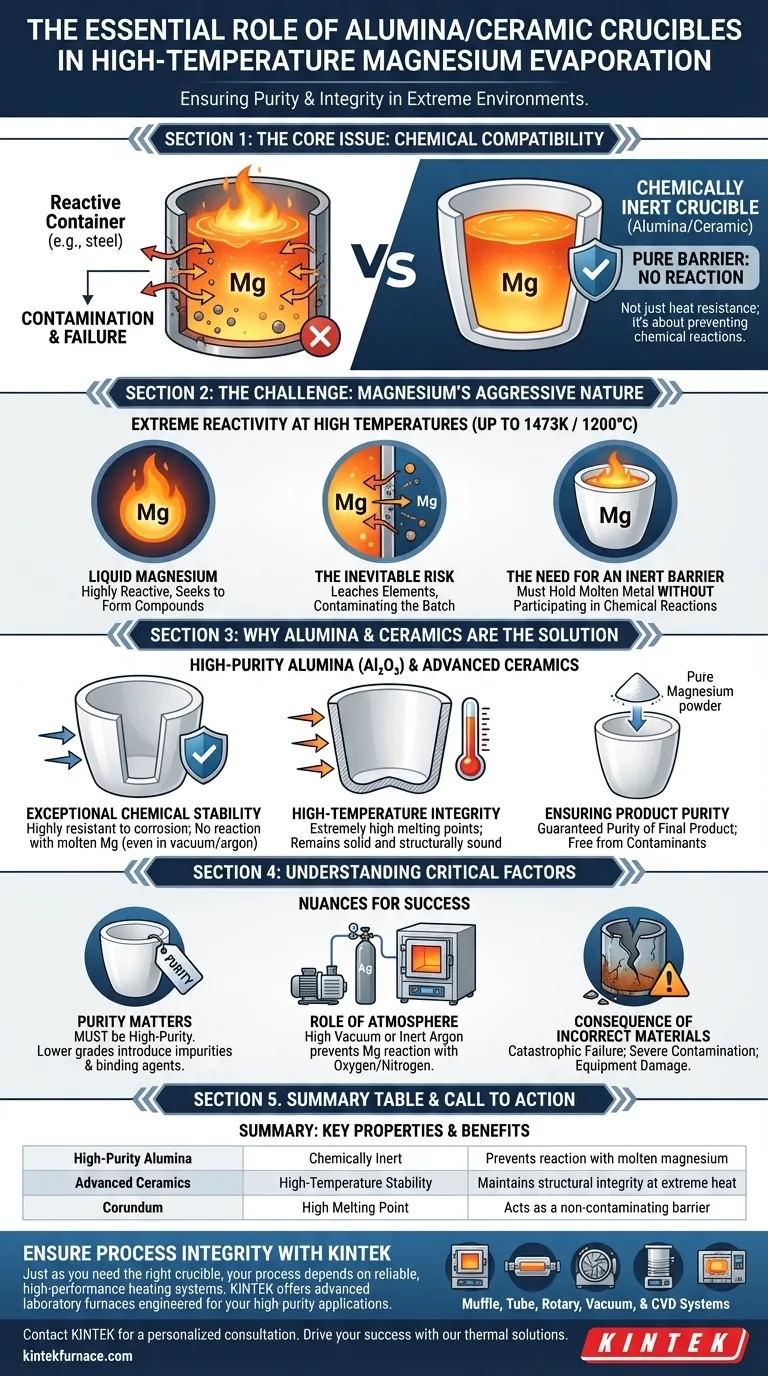

Kurz gesagt, Aluminiumoxid- und Keramiktiegel sind notwendig, da sie chemisch inert sind und den extremen Temperaturen standhalten, die für die Magnesiumverdampfung erforderlich sind. Bei hohen Temperaturen ist geschmolzenes Magnesium unglaublich reaktiv und greift die meisten anderen Materialien an und löst sie auf, aber hochreines Aluminiumoxid bleibt stabil und dient als sauberes, nicht kontaminierendes Gefäß.

Das Kernproblem ist nicht einfach nur Hitzebeständigkeit, sondern chemische Kompatibilität. Die Wahl eines Tiegels ist ein bewusster Akt der chemischen Verfahrenstechnik, um zu verhindern, dass der Behälter selbst zu einer Kontaminationsquelle wird, und somit die Reinheit des Endprodukts aus Magnesium zu gewährleisten.

Die Herausforderung: Die aggressive Natur von Magnesium bei hohen Temperaturen

Um den spezifischen Bedarf an Aluminiumoxid zu verstehen, müssen wir zunächst die feindliche Umgebung würdigen, die bei der Magnesiumverdampfung entsteht. Dies ist ein Prozess der Extreme, bei dem die Materialauswahl entscheidend ist.

Extreme chemische Reaktivität

Flüssiges Magnesium ist keine passive Substanz. Wenn es sich seinem Verdampfungspunkt bei hohen Temperaturen nähert (Prozesse können bis zu 1473K oder 1200°C erreichen), steigt seine chemische Reaktivität sprunghaft an. Es versucht aktiv, Verbindungen mit anderen Elementen zu bilden.

Das unvermeidliche Kontaminationsrisiko

Wenn das Tiegelmaterial nicht stabil ist, reagiert das geschmolzene Magnesium damit. Diese Reaktion löst Elemente aus dem Behälter direkt in das Magnesium, kontaminiert die gesamte Charge und beeinträchtigt die Reinheit des Endprodukts.

Die Notwendigkeit einer inerten Barriere

Die Hauptaufgabe des Tiegels besteht darin, als vollständig inerte Barriere zu fungieren. Er muss das geschmolzene Metall aufnehmen, ohne an chemischen Reaktionen teilzunehmen. Dies stellt sicher, dass die einzige verdampfte Substanz das Magnesium selbst ist.

Warum Aluminiumoxid und Keramik die Lösung sind

Hochreines Aluminiumoxid (Aluminiumoxid, Al₂O₃) und ähnliche fortschrittliche Keramiken werden speziell ausgewählt, da ihre Eigenschaften den Herausforderungen durch geschmolzenes Magnesium direkt entgegenwirken.

Außergewöhnliche chemische Stabilität

Das bestimmende Merkmal dieser Materialien ist ihre chemische Stabilität. Sie sind hochgradig korrosionsbeständig und reagieren nicht mit geschmolzenem Magnesium, selbst unter Hochtemperatur- und Hochvakuum- oder Argonatmosphärenbedingungen.

Integrität bei hohen Temperaturen

Zusätzlich zur chemischen Inertheit besitzen diese Keramiken extrem hohe Schmelzpunkte. Sie bleiben fest und strukturell stabil weit über den Temperaturen, die zur Verdampfung von Magnesium erforderlich sind, und verhindern so jedes Risiko des Schmelzens oder Verformens des Behälters.

Gewährleistung der Produktreinheit

Das direkte Ergebnis der Verwendung eines inerten, stabilen Tiegels ist die garantierte Reinheit des Endprodukts. Wenn das Magnesium verdampft und anschließend zu einem Pulver kondensiert wird, ist es frei von Verunreinigungen, die sonst von einem reaktiven Behälter eingebracht worden wären.

Verständnis der kritischen Faktoren

Einfach nur "Keramik" zu wählen, reicht nicht aus. Der Erfolg des Prozesses hängt vom Verständnis der Nuancen des Materials und der Umgebung ab.

Die Reinheit des Tiegels ist wichtig

Die Referenzen spezifizieren hochpures Aluminiumoxid oder Korund. Dies ist ein entscheidendes Detail. Eine Keramik niedrigerer Qualität kann Verunreinigungen oder Bindemittel enthalten, die selbst in das geschmolzene Magnesium übergehen könnten, was den Zweck der Verwendung eines Keramiktiegels von vornherein zunichtemacht.

Die Rolle der Atmosphäre

Der Prozess wird typischerweise unter Hochvakuum oder einer inerten Argonatmosphäre durchgeführt. Dies wirkt zusammen mit dem inerten Tiegel, um Kontaminationen zu verhindern. Eine inerte Atmosphäre verhindert, dass das hochreaktive geschmolzene Magnesium mit Sauerstoff oder Stickstoff in der Luft reagiert.

Die Folgen falscher Materialien

Die Verwendung eines Behälters aus einem reaktiven Material, wie Stahl oder Standardglas, wäre katastrophal. Das geschmolzene Magnesium würde den Tiegel schnell zersetzen, was zu einer starken Kontamination des Magnesiums führen und wahrscheinlich zu einem vollständigen Versagen des Experiments oder der Produktionscharge führen würde.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl des Behälters ist eine grundlegende Entscheidung, die die Qualität Ihrer Ergebnisse bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reinheit liegt: Sie müssen den hochwertigsten Aluminiumoxid- oder Korundtiegel verwenden, der verfügbar ist, um jegliche Möglichkeit von Spurenkontaminationen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf experimenteller Wiederholbarkeit liegt: Verwenden Sie durchgängig den gleichen Typ und die gleiche Güteklasse des Keramiktiegels, um sicherzustellen, dass der Behälter keine unkontrollierte Variable in Ihren Ergebnissen darstellt.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung katastrophaler Ausfälle liegt: Ersetzen Sie niemals Materialien, die nicht ausdrücklich für den Kontakt mit geschmolzenem Magnesium zugelassen sind, da dies zu sicherer Kontamination und potenziellen Geräteschäden führen wird.

Letztendlich ist die Auswahl des richtigen Tiegels die erste Verteidigungslinie zum Schutz der Integrität Ihres Materials und des Erfolgs Ihres Hochtemperaturprozesses.

Zusammenfassungstabelle:

| Tiegelmaterial | Schlüsseleigenschaft | Vorteil für die Magnesiumverdampfung |

|---|---|---|

| Hochreines Aluminiumoxid | Chemisch inert | Verhindert Reaktion mit geschmolzenem Magnesium |

| Fortschrittliche Keramiken | Hochtemperaturstabilität | Behält strukturelle Integrität bei extremer Hitze |

| Korund | Hoher Schmelzpunkt | Wirkt als nicht kontaminierende Barriere |

Sichern Sie die Integrität Ihrer Hochtemperaturprozesse mit KINTEK

Die Auswahl des richtigen Tiegels ist entscheidend für den Erfolg und die Reinheit Ihrer Hochtemperaturanwendungen, wie der Magnesiumverdampfung. So wie dieser Artikel die Notwendigkeit chemisch inerter, hochreiner Aluminiumoxidtiegel hervorhebt, hängt Ihr gesamter thermischer Prozess von zuverlässigen, leistungsstarken Geräten ab.

KINTEKs fortschrittliche Laboröfen und Heizsysteme sind darauf ausgelegt, diese anspruchsvollen Anforderungen zu erfüllen. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle für Ihre individuellen Bedürfnisse anpassbar sind. Unsere Lösungen bieten die präzise Temperaturregelung und das stabile Umfeld, das erforderlich ist, um die Effektivität Ihrer hochreinen Tiegel zu maximieren und unkontaminierte Ergebnisse zu gewährleisten.

Sind Sie bereit, die Zuverlässigkeit Ihres Prozesses und die Produktreinheit zu verbessern? Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Systems unterstützen.

Kontaktieren Sie KINTEL noch heute für eine persönliche Beratung und entdecken Sie, wie unsere thermischen Lösungen Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz