Bei der Analyse von hydrierter Kohleteer ist der Rotationsverdampfer das entscheidende Bindeglied zwischen chemischer Trennung und abschließender Zusammensetzungsanalyse. Er ermöglicht die effiziente Entfernung von Elutionslösungsmitteln durch kontinuierliche Wärmezufuhr in einer Umgebung mit reduziertem Druck. Diese spezielle Kombination stellt sicher, dass Lösungsmittel schnell abdestilliert werden, ohne die empfindlichen Kohleteerfraktionen schädlichen hohen Temperaturen auszusetzen.

Kernbotschaft Der Rotationsverdampfer ist unverzichtbar, da er die Lösungsmittelentfernung von hoher Hitze entkoppelt. Durch die Senkung des Siedepunkts mittels Vakuum liefert er trockene Proben hoher Reinheit für die quantitative Wägung, während die ursprüngliche chemische Struktur der Unterkomponenten erhalten bleibt.

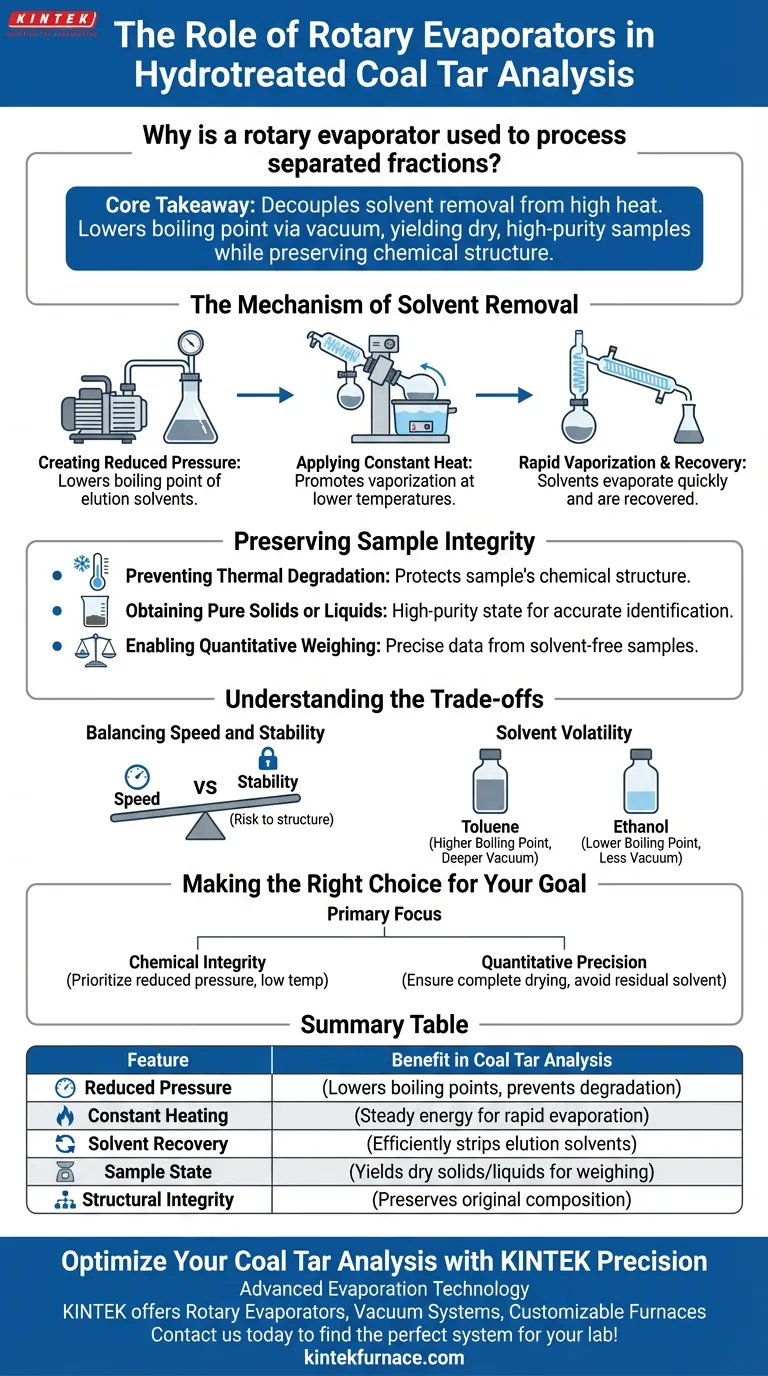

Der Mechanismus der Lösungsmittelentfernung

Schaffung einer Umgebung mit reduziertem Druck

Der Rotationsverdampfer arbeitet, indem er ein Vakuum auf die Probenflasche zieht. Diese Druckreduzierung senkt den Siedepunkt der Elutionslösungsmittel erheblich.

Anwendung konstanter Wärme

Während der Druck reduziert wird, wendet das Gerät eine stetige, kontrollierte Wärmequelle auf die Probe an. Diese Energiezufuhr fördert die Verdampfung, ohne die extremen Temperaturen einer Standard-Heizplatte zu erfordern.

Schnelle Verdampfung

Die Kombination aus Vakuum und konstanter Wärme bewirkt, dass Lösungsmittel wie Toluol oder Ethanol schnell verdampfen. Dieser Dampf wird dann kondensiert und zurückgewonnen, wodurch die gewünschte Fraktion zurückbleibt.

Erhaltung der Probenintegrität

Verhinderung thermischer Zersetzung

Der Hauptgrund für die Anwendung dieser Methode ist der Schutz der chemischen Struktur der Probe. Hohe Temperaturen können die Unterkomponenten von hydrierter Kohleteer verändern oder zerstören, was die Analyse nutzlos macht.

Erhalt reiner Feststoffe oder Flüssigkeiten

Nach der Entfernung des Lösungsmittels liefert der Prozess einen trockenen Feststoff oder eine hochkonzentrierte Flüssigkeit. Dieser Zustand hoher Reinheit ist für die genaue Identifizierung der Komponenten der Fraktion unerlässlich.

Ermöglichung quantitativer Wägung

Um die Zusammensetzung des Kohleteers genau zu bestimmen, müssen die getrennten Fraktionen gewogen werden. Der Rotationsverdampfer stellt sicher, dass die Probe frei von Lösungsmittelgewicht ist, was präzise quantitative Daten ermöglicht.

Verständnis der Kompromisse

Abwägung von Geschwindigkeit und Stabilität

Während die primäre Referenz eine „schnelle“ Rückgewinnung hervorhebt, gibt es eine Grenze. Die Erhöhung der Hitze zur Beschleunigung des Prozesses birgt ein Risiko für die chemische Struktur, die Sie zu erhalten versuchen.

Lösungsmittel-Flüchtigkeit

Die Effizienz des Prozesses hängt stark vom verwendeten Lösungsmittel ab. Lösungsmittel mit natürlich höheren Siedepunkten (wie Toluol) erfordern möglicherweise tiefere Vakuumgrade als flüchtigere Lösungsmittel (wie Ethanol), um eine Tieftemperaturverdampfung aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die genaueste Analyse von hydrierter Kohleteer zu gewährleisten, beachten Sie die folgenden Prinzipien:

- Wenn Ihr Hauptaugenmerk auf chemischer Integrität liegt: Priorisieren Sie den Aspekt „reduzierter Druck“, um die Betriebstemperatur so niedrig wie möglich zu halten.

- Wenn Ihr Hauptaugenmerk auf quantitativer Präzision liegt: Stellen Sie sicher, dass der Prozess läuft, bis die Probe vollständig trocken ist, um zu verhindern, dass Restlösungsmittel Gewichtsmessungen verfälschen.

Durch die korrekte Verwendung des Rotationsverdampfers stellen Sie sicher, dass Ihre getrennten Fraktionen ihrer ursprünglichen Zusammensetzung authentisch bleiben.

Zusammenfassungstabelle:

| Merkmal | Vorteil bei der Kohleteer-Analyse |

|---|---|

| Reduzierter Druck | Senkt Siedepunkte, um thermische Zersetzung empfindlicher Fraktionen zu verhindern. |

| Konstante Erhitzung | Liefert stetige Energie für schnelle Lösungsmittelverdampfung ohne extreme Hitze. |

| Lösungsmittelrückgewinnung | Entfernt effizient Elutionslösungsmittel wie Toluol oder Ethanol für Proben hoher Reinheit. |

| Probenzustand | Liefert trockene Feststoffe oder konzentrierte Flüssigkeiten, die für die quantitative Wägung unerlässlich sind. |

| Strukturelle Integrität | Erhält die ursprüngliche chemische Zusammensetzung für eine genaue nachgeschaltete Analyse. |

Optimieren Sie Ihre Kohleteer-Analyse mit KINTEK Precision

Sichern Sie die Integrität Ihrer chemischen Fraktionen mit fortschrittlicher Verdampfungstechnologie. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Rotationsverdampfer, Vakuumsysteme und anpassbare Laboröfen, die den strengen Anforderungen der Kohleteerforschung und Materialwissenschaft gerecht werden.

Machen Sie keine Kompromisse bei Ihren quantitativen Daten – arbeiten Sie mit KINTEK für zuverlässige Ergebnisse hoher Reinheit. Kontaktieren Sie uns noch heute, um das perfekte System für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Analysis of Composition and Structure Characteristics of Heavy Hydrogenated Coal Tar and Its Subcomponents from Xinjiang, China. DOI: 10.1021/acsomega.5c01796

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche gängigen Typen und Größenbereiche von Aluminiumoxid-Keramikrohren gibt es? Finden Sie die perfekte Lösung für Ihr Labor

- Wie hoch ist die empfohlene Abkühlrate für das Aluminiumoxid-Ofenrohr? Vermeidung von thermischem Schock und Verlängerung der Rohundlebensdauer

- Was ist die spezifische Funktion des Wasserkreislaufkühlers bei der Verarbeitung von Zirkoniumschwamm? Schlüssel für Reinheit & Sicherheit

- Was sind die Hauptgründe, warum Aluminiumoxid-Ofenrohre leicht brechen? Vermeiden Sie kostspielige Ausfälle mit Expertentipps

- Welche Rolle spielt ein abgedeckter Aluminiumoxid- oder Aluminiumlegierungstiegel bei der g-C3N4-Synthese? Maximierung von Ausbeute und Qualität

- Was ist die Anforderung an das Dichtungsrohr für den Einlassdruck bei wasserumwälzenden Vakuumpumpen? Systemintegrität über 0,03 MPa gewährleisten

- Was ist die Funktion eines Graphittiegels bei Eisenerz-Erweichungstests? Simulieren Sie Hochofenumgebungen perfekt

- Was sind die Funktionen von BN-Tiegeln und Einbettpulvern beim Sintern von Si3N4? Ein Experte-Leitfaden zur Materialstabilität