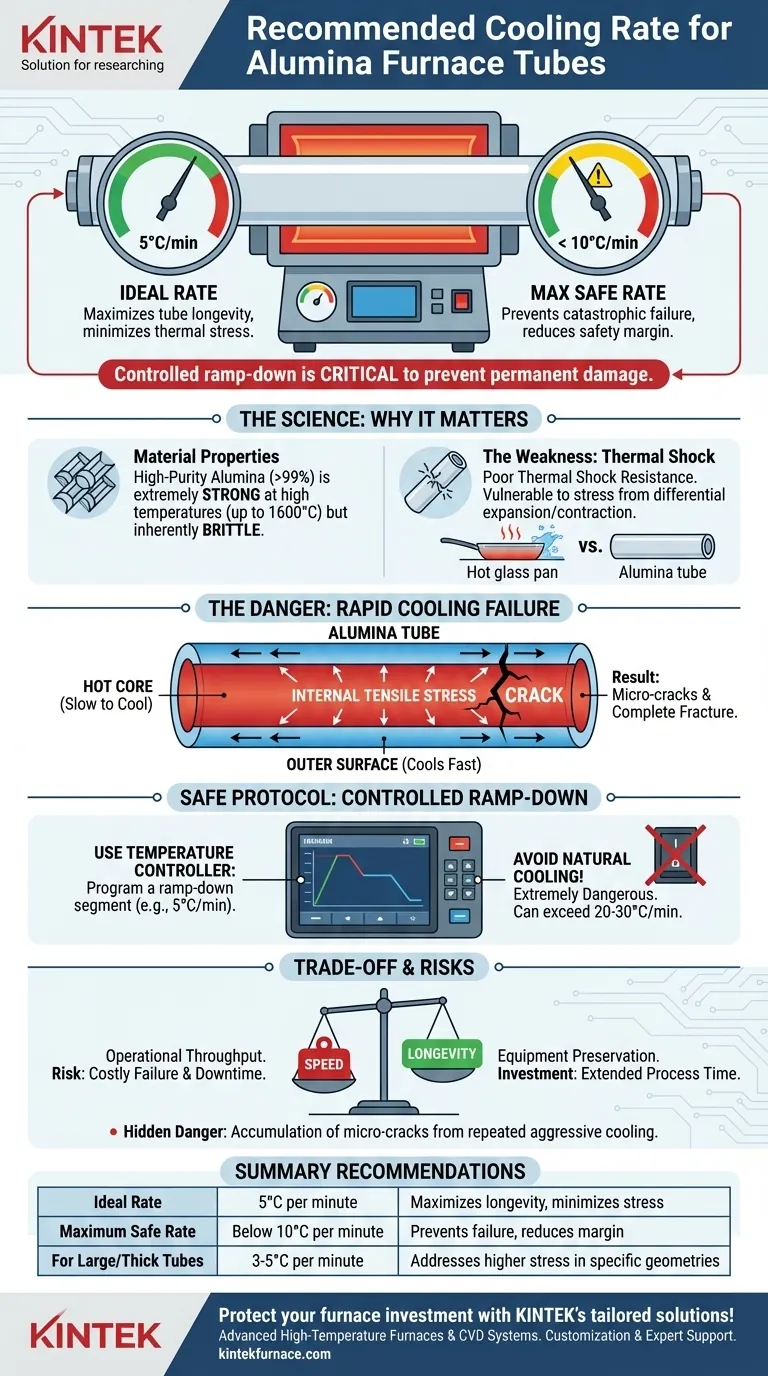

Die empfohlene Abkühlrate für ein hochreines Aluminiumoxid-Ofenrohr liegt unter 10°C pro Minute, wobei eine ideale Rate von 5°C pro Minute empfohlen wird. Dieses kontrollierte Herunterfahren ist nicht nur ein Vorschlag, sondern ein kritischer Vorgang, um dauerhafte Schäden an der Keramik zu verhindern. Abrupte Temperaturänderungen, wie sie beim natürlichen Abkühlen auftreten, führen zu einem katastrophalen Versagen.

Die Notwendigkeit einer langsamen, kontrollierten Abkühlrate ergibt sich aus einer grundlegenden Materialeigenschaft: Hochreines Aluminiumoxid ist bei hohen Temperaturen extrem fest, aber von Natur aus spröde und sehr anfällig für thermische Schocks. Die Missachtung dieses Prinzips ist die Hauptursache für gerissene und ausgefallene Ofenrohre.

Die Wissenschaft hinter der Abkühlrate: Thermischer Schock verstehen

Um einen Hochtemperaturofen effektiv zu betreiben, ist es wichtig, die Materialgrenzen seiner Kernkomponenten zu verstehen. Das Aluminiumoxidrohr ist sowohl die Stärke als auch die Schwachstelle des Systems.

Die Eigenschaften von hochreinem Aluminiumoxid

Hochreines Aluminiumoxid (>99%) wird wegen seiner außergewöhnlichen Leistung bei extremen Temperaturen, die eine Dauerbetriebstemperatur von bis zu 1600°C ermöglichen, für Ofenrohre gewählt. Es bietet hohe chemische Reinheit und Stabilität und gewährleistet eine nicht reaktive Umgebung für empfindliche Prozesse.

Die inhärente Schwäche von Aluminiumoxid: Geringe Beständigkeit gegen thermische Schocks

Die primäre Anfälligkeit dieser Keramik ist ihre geringe Beständigkeit gegen thermische Schocks. Thermischer Schock ist die Spannung, die in einem Material induziert wird, wenn sich verschiedene Teile aufgrund schneller Temperaturänderungen unterschiedlich ausdehnen oder zusammenziehen.

Stellen Sie sich vor, Sie gießen kaltes Wasser in eine heiße Glaspfanne. Das plötzliche Zusammenziehen der Innenfläche, während der äußere Körper heiß bleibt, erzeugt immense Spannung, die zum Zerspringen führt. Das gleiche Prinzip gilt für ein Aluminiumoxid-Ofenrohr.

Wie schnelles Abkühlen zu Ausfällen führt

Wenn ein heißer Ofen zu schnell abgekühlt wird, kühlt die Außenfläche des Aluminiumoxidrohrs ab und zieht sich schneller zusammen als der isolierte innere Kern.

Diese Differenz im Schrumpfen erzeugt starke innere Zugspannungen. Da Aluminiumoxid spröde ist, kann es sich nicht biegen oder dehnen, um diese Spannung aufzunehmen. Stattdessen baut sich die Spannung auf, bis sie die Festigkeit des Materials überschreitet, was zur Bildung von Mikrorissen führt, die sich schnell zu einem vollständigen Bruch ausbreiten.

Implementierung eines sicheren Abkühlprotokolls

Ein kontrollierter Abkühlprozess ist nicht optional, sondern ein obligatorischer Betriebsschritt, der über das Temperaturregelsystem des Ofens gesteuert wird.

Die Rolle des Temperaturreglers

Der Temperaturregler Ihres Ofens ist das Werkzeug, das Sie zur Steuerung dieses Prozesses verwenden müssen. Moderne Regler ermöglichen es Ihnen, mehrstufige Heiz- und Kühlprofile zu programmieren. Ein „Abkühl-“ oder „Ramp-Down“-Segment muss so programmiert werden, dass die Temperatur mit der vorgeschriebenen Rate gesenkt wird.

Warum „natürliches Abkühlen“ inakzeptabel ist

Das einfache Ausschalten der Ofenleistung und das natürliche Abkühlenlassen ist für das Aluminiumoxidrohr extrem gefährlich. Diese Methode kann zu Abkühlraten von 20-30°C pro Minute oder sogar schneller führen, was weit über der Toleranz des Materials liegt. Dies ist die häufigste und vermeidbare Ursache für den Rohrausfall.

Abwägung von Kompromissen und Risiken

Obwohl ein langsamer Abkühlzyklus die Gesamtprozesszeit verlängert, ist er eine notwendige Investition in die Langlebigkeit und Zuverlässigkeit Ihrer Ausrüstung.

Die Kosten der Geschwindigkeit gegenüber den Kosten des Ausfalls

Der primäre Kompromiss besteht zwischen dem betrieblichen Durchsatz und der Erhaltung der Ausrüstung. Der Versuch, durch Beschleunigung der Abkühlphase einige Stunden einzusparen, birgt ein erhebliches Risiko, eine kritische und teure Komponente zu zerstören, was zu kostspieligen Ausfallzeiten und Ersatz führt.

Anzeichen für Schäden durch thermischen Stress

Nicht jeder Schaden durch thermischen Schock ist katastrophal. Wiederholte Exposition gegenüber zu aggressiven Abkühlzyklen kann zur Ansammlung von Mikrorissen führen. Diese unsichtbaren Fehler schwächen das Rohr im Laufe der Zeit und führen zu einem unerwarteten Ausfall während eines zukünftigen thermischen Zyklus, selbst wenn dieser ordnungsgemäß gesteuert wird.

Die richtige Wahl für Ihren Prozess treffen

Verwenden Sie Ihren Temperaturregler, um ein sicheres Kühlprofil basierend auf Ihren betrieblichen Prioritäten und den physikalischen Einschränkungen Ihrer Ausrüstung durchzusetzen.

- Wenn Ihr Hauptaugenmerk auf maximaler Lebensdauer der Ausrüstung liegt: Programmieren Sie immer eine konservative Abkühlrate von 5°C pro Minute oder weniger, insbesondere bei Betrieb nahe der maximalen Temperatur des Rohres.

- Wenn Sie mit sehr großen oder dickwandigen Rohren arbeiten: Verwenden Sie eine noch langsamere Rate, z. B. 3-5°C pro Minute, da sich bei diesen Geometrien schneller innere Spannungen aufbauen.

- Wenn Ihr Hauptaugenmerk auf dem Prozessdurchsatz liegt: Erkennen Sie an, dass das Abkühlen mit einer Rate nahe 10°C pro Minute Ihre Sicherheitsmargen verringert und das langfristige Risiko eines vorzeitigen Rohrausfalls erhöht.

Indem Sie die physikalischen Grenzen des Materials respektieren, stellen Sie die Integrität Ihrer Ausrüstung und die Zuverlässigkeit Ihrer Ergebnisse sicher.

Zusammenfassungstabelle:

| Abkühlrate | Empfehlung | Wesentliche Begründung |

|---|---|---|

| Ideale Rate | 5°C pro Minute | Maximiert die Rohrlanglebigkeit und minimiert das Risiko thermischer Belastung |

| Maximal sichere Rate | Unter 10°C pro Minute | Verhindert katastrophales Versagen, verringert jedoch die Sicherheitsmarge |

| Für große/dicke Rohre | 3-5°C pro Minute | Berücksichtigt den höheren Spannungsaufbau bei bestimmten Geometrien |

Schützen Sie Ihre Ofeninvestition mit den maßgeschneiderten Lösungen von KINTEK! Durch die Nutzung herausragender F&E und hausinterner Fertigung bieten wir fortschrittliche Hochtemperaturöfen wie Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, kostspielige Rohrausfälle zu vermeiden und die Prozesszuverlässigkeit zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle