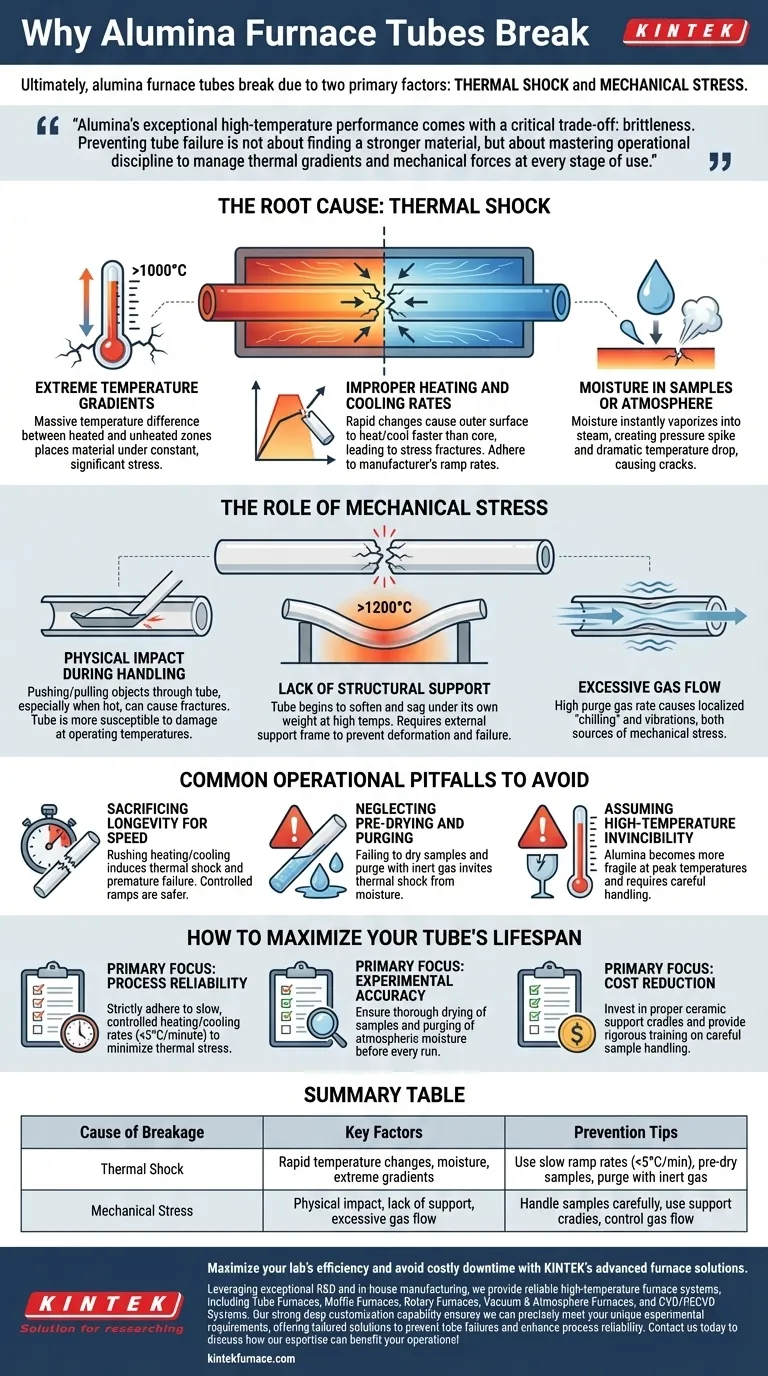

Letztendlich brechen Aluminiumoxid-Ofenrohre aufgrund zweier Hauptfaktoren: Thermoschock und mechanischer Belastung. Das Material ist stark, aber spröde und versagt, wenn es schnellen Temperaturänderungen oder physischer Krafteinwirkung ausgesetzt wird, insbesondere im heißen Zustand. Die häufigsten Ursachen sind übermäßige Temperaturunterschiede zwischen den beheizten und unbeheizten Zonen, unsachgemäße Probenhandhabung und schnelle Heiz- oder Kühlzyklen.

Die außergewöhnliche Hochtemperaturleistung von Aluminiumoxid geht mit einem kritischen Kompromiss einher: Sprödigkeit. Die Verhinderung von Rohrbruch besteht nicht darin, ein stärkeres Material zu finden, sondern darin, die Betriebsdisziplin zu meistern, um Temperaturgradienten und mechanische Kräfte in jeder Phase der Nutzung zu kontrollieren.

Die Grundursache: Thermoschock

Thermoschock ist die größte Bedrohung für ein Aluminiumoxidrohr. Er tritt auf, wenn sich ein Teil des Rohrs schneller ausdehnt oder zusammenzieht als ein anderer, wodurch immense innere Spannungen entstehen, die zu Rissbildung führen.

Extreme Temperaturgradienten

Ein typischer Rohrofen erzeugt einen massiven Temperaturunterschied – oft über 1000 °C – zwischen der zentralen Heizzone und den kühleren Enden des Rohrs. Diese differentielle Ausdehnung setzt das Material unter konstante, erhebliche Belastung.

Unsachgemäße Heiz- und Kühlraten

Eine schnelle Änderung des Ofensollwerts ist eine direkte Ursache für Thermoschock. Die äußere Oberfläche des Rohrs erwärmt oder kühlt schneller ab als der Kern, was zu Spannungsrissen führt. Die Einhaltung der vom Hersteller empfohlenen Aufheizraten ist unerlässlich.

Feuchtigkeit in Proben oder Atmosphäre

Das Einbringen einer Probe mit auch nur geringer Feuchtigkeit in einen heißen Ofen ist katastrophal. Das Wasser verdampft sofort zu Dampf, wodurch ein lokaler Druckstoß und ein plötzlicher, dramatischer Temperaturabfall an der Innenfläche des Rohrs entstehen, was zu Rissbildung führt.

Die Rolle der mechanischen Belastung

Obwohl Aluminiumoxid sehr hart ist, kann es sich nicht biegen oder flexen. Jede physikalische Kraft, insbesondere bei hohen Temperaturen, wo seine strukturelle Integrität reduziert ist, kann zu sofortigem Versagen führen.

Physikalische Einwirkung während der Handhabung

Das Schieben oder Ziehen von Probenschiffchen und anderen Objekten durch das Rohr kann leicht zu Brüchen führen. Dieses Risiko ist bei Betriebstemperatur am höchsten, wo das Rohr anfälliger für Schäden durch selbst geringe Stöße oder Kratzer ist.

Mangelnde strukturelle Unterstützung

Bei hohen Temperaturen (typischerweise über 1200 °C) kann ein Aluminiumoxidrohr unter seinem Eigengewicht weich werden und durchhängen. Ohne einen geeigneten externen Stützrahmen führt diese Verformung unweigerlich zu Spannungsrissen und katastrophalem Versagen.

Übermäßiger Gasfluss

Eine hohe Spülgasrate, die durch das Rohr strömt, kann zwei Probleme verursachen. Sie kann eine lokale „Abkühlung“ an der Innenwand bewirken, die thermische Spannungen hervorruft, und sie kann Vibrationen erzeugen, die als Quelle mechanischer Belastung auf das Rohr wirken.

Häufige Betriebsfehler, die vermieden werden sollten

Die meisten Rohrausfälle sind keine Unfälle; sie sind das Ergebnis von Verfahrensfehlern, die hätten verhindert werden können. Das Verständnis dieser häufigen Fehler ist der Schlüssel zur Verbesserung der Langlebigkeit der Ausrüstung.

Langlebigkeit für Geschwindigkeit opfern

Der häufigste Fehler ist das Übereilen des Heiz- oder Kühlprozesses, um Zeit zu sparen. Dies induziert direkt Thermoschock und ist die Hauptursache für vorzeitigen Rohrbruch. Ein langsamer, kontrollierter Anstieg ist immer der sicherere und kostengünstigere Ansatz.

Vernachlässigung des Vortrocknens und Spülens

Eine Probe in den Ofen zu legen, ohne sicherzustellen, dass sie vollständig trocken ist, ist ein kritischer Fehler. Ebenso führt das Versäumnis, das Rohr mit einem Inertgas zu spülen, um atmosphärische Feuchtigkeit vor dem Erhitzen zu entfernen, zu Thermoschock.

Annahme der Hochtemperatur-Unverwundbarkeit

Bediener vergessen manchmal, dass Aluminiumoxid zwar Hitze widersteht, aber bei Spitzentemperaturen zerbrechlicher und anfälliger für physische Schäden und Durchhängen wird. Es muss im heißen Zustand mit noch größerer Sorgfalt behandelt werden.

So maximieren Sie die Lebensdauer Ihres Rohrs

Der Schutz Ihrer Investition hängt von einer sorgfältigen Betriebskontrolle ab. Ihr spezifisches Ziel bestimmt Ihren primären Fokus.

- Wenn Ihr Hauptaugenmerk auf der Prozesszuverlässigkeit liegt: Halten Sie sich strikt an langsame, kontrollierte Heiz- und Kühlraten (z. B. <5 °C/Minute), um thermische Spannungen vor allem zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der experimentellen Genauigkeit liegt: Stellen Sie sicher, dass alle Proben gründlich getrocknet und das Rohr vor jedem Lauf von atmosphärischer Feuchtigkeit gespült wird, um Kontamination und Thermoschock zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Kostenreduzierung liegt: Investieren Sie in geeignete Keramik-Stützhalterungen für das Ofenrohr und schulen Sie die Bediener intensiv in der sorgfältigen Probenhandhabung, um die häufigsten Formen mechanischen Versagens zu verhindern.

Indem Sie das Aluminiumoxidrohr als das präzise, aber empfindliche Instrument behandeln, das es ist, können Sie seine Zuverlässigkeit und Langlebigkeit für unzählige Operationen gewährleisten.

Zusammenfassungstabelle:

| Bruchursache | Schlüsselfaktoren | Vorbeugende Tipps |

|---|---|---|

| Thermoschock | Schnelle Temperaturänderungen, Feuchtigkeit, extreme Gradienten | Langsame Aufheizraten (<5 °C/min) verwenden, Proben vortrocknen, mit Inertgas spülen |

| Mechanische Belastung | Physische Einwirkung, mangelnde Unterstützung, übermäßiger Gasfluss | Proben vorsichtig handhaben, Stützhalterungen verwenden, Gasfluss kontrollieren |

Maximieren Sie die Effizienz Ihres Labors und vermeiden Sie kostspielige Ausfallzeiten mit den fortschrittlichen Ofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Hochtemperatur-Ofensysteme, darunter Rohröfen, Muffelöfen, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, indem wir maßgeschneiderte Lösungen zur Vermeidung von Rohrausfällen und zur Verbesserung der Prozesszuverlässigkeit anbieten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Betrieb unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden