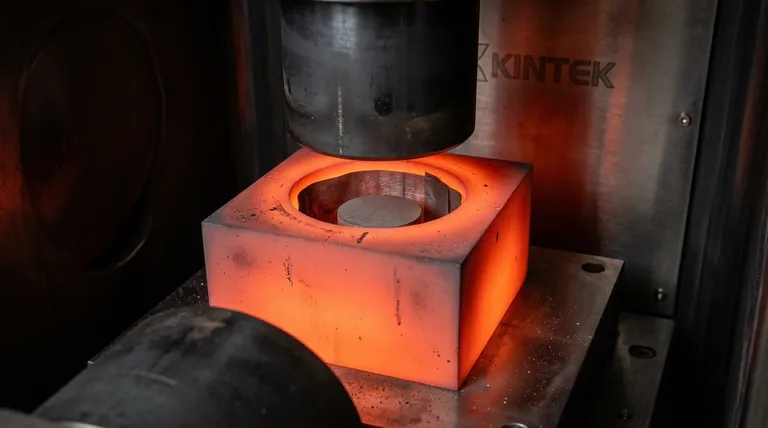

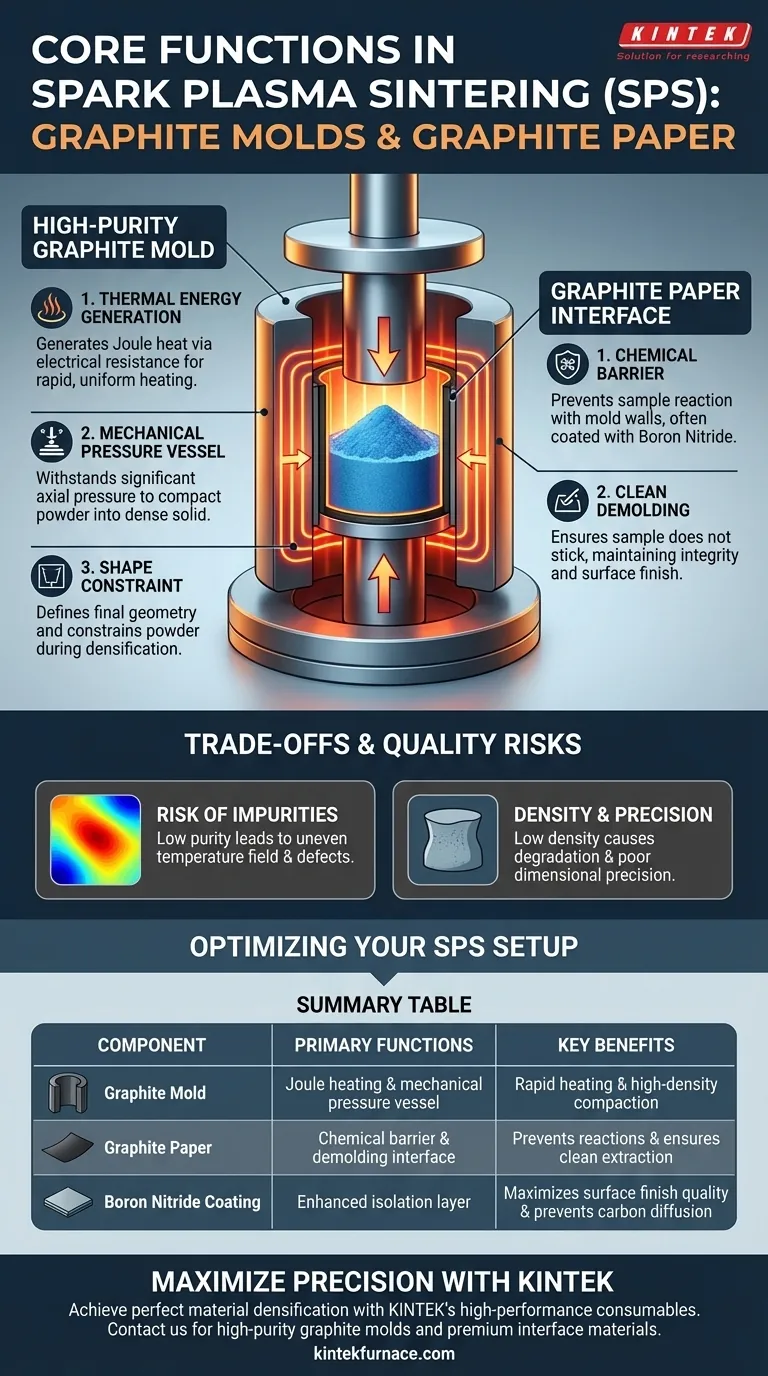

Hochreine Graphitformen und Graphitpapier sind das funktionale Rückgrat des Spark Plasma Sintering (SPS). Die Formen fungieren gleichzeitig als leitfähiges Heizelement und als Druckbehälter, der für die Verdichtung des Pulvers verantwortlich ist. Graphitpapier dient als kritische Schutzschicht, die verhindert, dass die Probe unter extremer Hitze chemisch mit den Formwänden reagiert oder daran haftet.

Im SPS-Prozess treibt die Form das Sintern durch Joulesche Erwärmung und mechanische Kompression an, während das Graphitpapier die chemische Reinheit und strukturelle Integrität der Probe durch eine nicht reaktive Barriere bewahrt.

Die vielschichtige Rolle der Graphitform

Erzeugung von Wärmeenergie

Im Gegensatz zu herkömmlichen Sinterverfahren, die externe Heizelemente verwenden, erzeugt die Graphitform selbst die Wärme.

Sie fungiert als Teil des Stromkreises und nutzt ihren eigenen elektrischen Widerstand, um Joulesche Wärme zu erzeugen, wenn ein hoher Strom durch sie fließt.

Dies ermöglicht schnelle Aufheizraten, da die Wärmeenergie in unmittelbarer Nähe der Probe erzeugt wird.

Übertragung von mechanischem Druck

Die Form dient als hochfester Druckbehälter.

Sie muss erheblichen unidirektionalen mechanischen Kräften (axialer Druck) standhalten, die vom Hydraulikzylinder übertragen werden.

Dieser Druck ist unerlässlich für die Verdichtung des Keramik- oder Verbundpulvers zu einer dichten, festen Form.

Formgebung des Materials

Die Form definiert die endgültige Geometrie des gesinterten Teils.

Sie fungiert als steifer Träger, der das lose Pulver während des Verdichtungsprozesses in eine bestimmte Form bringt.

Die entscheidende Funktion von Graphitpapier

Als chemische Barriere

Graphitpapier kleidet den Hohlraum der Form aus, um die Probe zu isolieren.

Diese Schicht hilft zu verhindern, dass das Probenpulver – insbesondere Metalle oder reaktive Keramiken – mit dem Kohlenstoff in den Formwänden reagiert.

Das Papier ist oft mit Bornitrid beschichtet, um diese Isolation weiter zu verbessern und Diffusion zu verhindern.

Sicherstellung einer sauberen Entformung

Ohne diese Schnittstelle würden die Proben bei hohen Sintertemperaturen wahrscheinlich an der Form haften.

Das Papier stellt sicher, dass die Probe nicht kleben bleibt, und ermöglicht eine reibungslose Entnahme nach Abschluss des Prozesses.

Dieser Schutz erhält die strukturelle Integrität der Probe und gewährleistet eine hochwertige Oberflächengüte.

Verständnis der Kompromisse

Das Risiko von Verunreinigungen

Die Leistung des Prozesses hängt stark von der Qualität des verwendeten Graphits ab.

Wenn der Graphitform die ausreichende Reinheit fehlt, kann dies während des Sintervorgangs zu einem ungleichmäßigen Temperaturfeld führen.

Dieser Mangel an Gleichmäßigkeit kann zu inkonsistenten Materialeigenschaften oder Defekten im endgültigen Verbundwerkstoff führen.

Dichte und Maßhaltigkeit

Die Dichte der Graphitform korreliert direkt mit der Qualität des Endprodukts.

Graphit mit geringerer Dichte kann schneller abgebaut werden oder sich unter hohem Druck verformen, was die Maßhaltigkeit des gesinterten Teils beeinträchtigt.

Die Investition in hochdichten, hochfesten Graphit ist oft notwendig, um enge Toleranzen und eine überlegene Oberflächenqualität zu erreichen.

Optimierung Ihres SPS-Setups

Um die besten Ergebnisse in Ihrem Sinterprozess zu erzielen, berücksichtigen Sie die spezifischen Anforderungen Ihres Materials und die Qualität Ihrer Verbrauchsmaterialien.

- Wenn Ihr Hauptaugenmerk auf Temperaturgleichmäßigkeit liegt: Priorisieren Sie hochreine, hochdichte Graphitformen, um eine gleichmäßige elektrische Leitfähigkeit und ein gleichmäßiges Wärmefeld zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Oberflächenqualität und -integrität liegt: Stellen Sie sicher, dass Sie Graphitpapier verwenden, idealerweise mit Bornitrid beschichtet, um Haftungs- und Reaktionsrisiken vollständig zu eliminieren.

Durch die Auswahl der richtigen Formgüte und Schnittstellenmaterialien stellen Sie eine präzise Kontrolle sowohl über die thermischen als auch über die mechanischen Kräfte sicher, die Ihr Endprodukt formen.

Zusammenfassungstabelle:

| Komponente | Hauptfunktionen | Wichtige Vorteile |

|---|---|---|

| Graphitform | Joulesche Erwärmung & mechanischer Druckbehälter | Schnelle Aufheizraten & Verdichtung zu hochdichtem Material |

| Graphitpapier | Chemische Barriere & Entformungsschnittstelle | Verhindert Proben-Form-Reaktionen & gewährleistet saubere Entnahme |

| Bornitrid-Beschichtung | Verbesserte Isolationsschicht | Maximiert die Oberflächengüte & verhindert Kohlenstoffdiffusion |

Maximieren Sie Ihre Sinterpräzision mit KINTEK

Für eine perfekte Materialverdichtung sind Hochleistungs-Verbrauchsmaterialien unerlässlich. Mit fundierter F&E und Fertigungskompetenz bietet KINTEK hochreine, hochfeste Graphitformen und erstklassige Schnittstellenmaterialien, die für die anspruchsvollen Bedingungen des Spark Plasma Sintering (SPS) entwickelt wurden. Ob Sie mit fortschrittlichen Keramiken oder komplexen Verbundwerkstoffen arbeiten, unsere anpassbaren Lösungen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – gewährleisten gleichmäßige Wärmefelder und überlegene strukturelle Integrität.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um die perfekte Hochtemperatur-Lösung für Ihre Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Srinivasa Kartik Nemani, Babak Anasori. Ti <sub>3</sub> C <sub>2</sub> T <i> <sub>x</sub> </i> MXene‐Zirconium Diboride Based Ultra‐High Temperature Ceramics. DOI: 10.1002/advs.202500487

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Welche Rolle spielt ein mechanisches Vakuumpumpensystem bei der Reduktion von Ceroxid? Effizienzsteigerung bei niedrigeren Drücken

- Warum wird Berylliumoxid (BeO) als Tiegel für Viskosimeter verwendet? Überlegene Stabilität für die Forschung an Hochtemperaturlegierungen

- Wie unterscheidet sich das Vakuumpumpenprinzip einer Umlaufwasser-Vakuumpumpe von dem einer Strahlpumpe? Vergleich von Mechanismen & Anwendungen

- Wie funktionieren verschlossene Kapseln und Rückfüllmaterialien beim Hochtemperatursintern von Metallpulvern?

- Welche Rolle spielt spezieller Graphitklebstoff? Expertenlösungen für Hochtemperatursysteme

- Was ist der spezifische Nutzen von Tiegeln in Hochtemperatur-Laboranwendungen? Präzision & thermische Integrität

- Wie werden Quarzrohre in Laboranwendungen eingesetzt? Unerlässlich für Hochtemperatur- und Hochreinheitsprozesse

- Wie funktionieren Vakuumfiltrationssysteme bei der industriellen Schlammentwässerung? Erzielen Sie eine effiziente Flüssig-Fest-Trennung