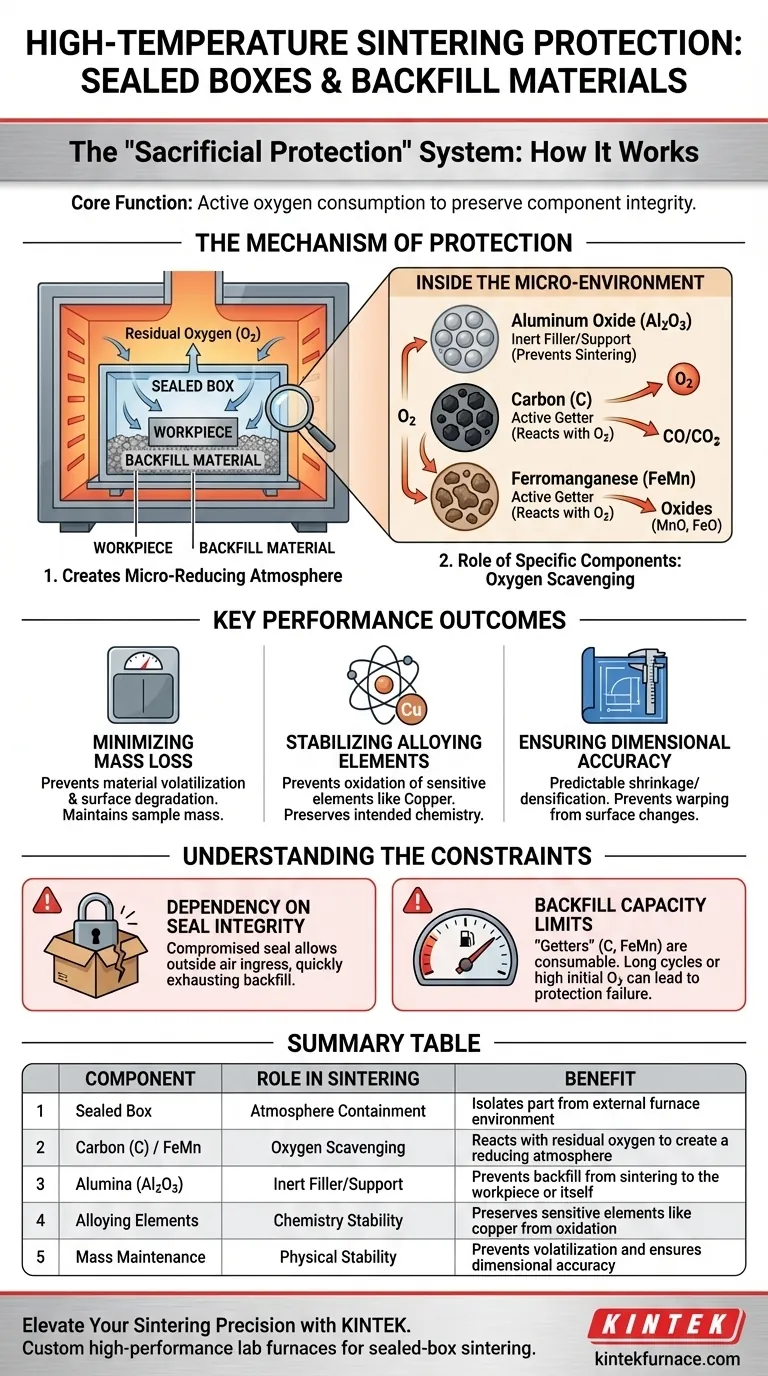

Verschlossene Kapseln in Kombination mit spezifischen Rückfüllmaterialien fungieren als schützendes Isolationssystem, das die Sinterumgebung chemisch verändert. Durch das Einschließen einer Mischung aus Aluminiumoxid, Ferromangan und Kohlenstoffpulver um das Werkstück herum erzeugt diese Anordnung eine lokalisierte mikrorabziehende Atmosphäre, die Sauerstoff aktiv verbraucht, bevor er das Teil beschädigen kann.

Die Kernfunktion dieses Systems ist der "Opferschutz". Durch die Verwendung reaktiver Rückfüllmittel in einem begrenzten Raum stellt der Prozess sicher, dass der Sauerstoff das Rückfüllmaterial und nicht die Komponente angreift, wodurch die Masse, Chemie und Abmessungen des Endprodukts erhalten bleiben.

Der Schutzmechanismus

Schaffung einer mikrorabziehenden Atmosphäre

Die Hauptaufgabe der verschlossenen Kapsel besteht darin, die unmittelbare Atmosphäre um das gesinterte Teil physisch einzuschließen. Innerhalb dieser Kapsel wirkt das Rückfüllmaterial – insbesondere eine Mischung aus Kohlenstoff (C) und Ferromangan (FeMn) – als Sauerstofffänger.

Diese Materialien reagieren leichter mit Rest-Sauerstoff als das Werkstück. Diese Reaktion reinigt die Mikroumgebung effektiv von Sauerstoff und senkt den Sauerstoffpartialdruck auf sichere Werte.

Die Rolle spezifischer Komponenten

Die Rückfüllmischung basiert auf einem Gleichgewicht zwischen inerten und aktiven Bestandteilen. Aluminiumoxid (Al2O3) dient typischerweise als inertes Strukturstützmittel oder Füllstoff und verhindert, dass das Rückfüllmaterial mit sich selbst oder dem Teil versintert.

Währenddessen dienen Kohlenstoff und Ferromangan als aktive "Getter". Sie opfern sich, um das Oxidationspotenzial zu neutralisieren und sicherzustellen, dass die Atmosphäre reduzierend und nicht oxidierend bleibt.

Wichtige Leistungsergebnisse

Minimierung des Massenverlusts

Bei hohen Sintertemperaturen neigen Materialien zur Verdampfung oder Oberflächenzerstörung, wenn sie unkontrollierten Atmosphären ausgesetzt sind.

Die verschlossene Umgebung verhindert diese Zerstörung. Durch den Verbrauch des Sauerstoffs stellt das Rückfüllmaterial sicher, dass das Material der Probe intakt bleibt, was den Massenverlust während des thermischen Zyklus erheblich reduziert.

Stabilisierung von Legierungselementen

Bestimmte Legierungselemente, wie Kupfer, sind sehr oxidationsempfindlich. Wenn Sauerstoff vorhanden ist, reagieren diese Elemente und fallen aus der metallischen Lösung aus, was die Eigenschaften des Materials verändert.

Die mikrorabziehende Atmosphäre verhindert gezielt die Oxidation dieser empfindlichen Elemente. Dies stellt sicher, dass die endgültige Legierungszusammensetzung dem beabsichtigten Design entspricht.

Gewährleistung der Maßgenauigkeit

Chemische Stabilität führt zu physikalischer Stabilität. Wenn Oxidation und Massenverlust verhindert werden, wird der Sinterprozess vorhersagbarer.

Dieser Schutz ist entscheidend für die Stabilisierung der Endabmessungen des Materials. Er stellt sicher, dass das Teil mit einer kontrollierten Rate schrumpft oder verdichtet und sich nicht aufgrund von Oberflächenchemieänderungen verzieht.

Verständnis der Einschränkungen

Abhängigkeit von der Dichtigkeit der Kapsel

Die Wirksamkeit dieser Methode hängt vollständig von der Isolation ab, die die Kapsel bietet. Wenn die Dichtung kompromittiert ist, wird die begrenzte Menge an Rückfüllmaterial durch das Eindringen von Außenluft schnell aufgebraucht.

Grenzen der Rückfüllkapazität

Die "Getter"-Materialien (C und FeMn) sind verbrauchbar. In einer verschlossenen Umgebung gibt es eine Grenze, wie viel Sauerstoff sie aufnehmen können, bevor sie vollständig reagiert haben.

Wenn der Sinterzyklus zu lang ist oder der Rest-Sauerstoffgehalt anfangs zu hoch ist, kann der Schutz mitten im Prozess versagen.

Anwendung auf Ihren Sinterprozess

Um die Qualität Ihrer Metallpulverkomponenten zu maximieren, richten Sie Ihren Ansatz an Ihren spezifischen Qualitätsmetriken aus:

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Nutzen Sie dieses verschlossene System, um Oberflächenzerstörung und Massenverlust zu verhindern, die die Hauptursachen für unvorhersehbare Verzug und Schrumpfung sind.

- Wenn Ihr Hauptaugenmerk auf Materialchemie liegt: Verlassen Sie sich auf die Ferromangan- und Kohlenstoffrückfüllung, um empfindliche Legierungselemente wie Kupfer zu erhalten und sicherzustellen, dass die mechanischen Eigenschaften konsistent bleiben.

Diese Methode verwandelt die Sinteratmosphäre von einem variablen Risiko in ein kontrolliertes Werkzeug zur Qualitätssicherung.

Zusammenfassungstabelle:

| Komponente | Rolle beim Sintern | Vorteil |

|---|---|---|

| Verschlossene Kapsel | Atmosphären-Einschluss | Isoliert das Teil von der externen Ofenatmosphäre |

| Kohlenstoff (C) / FeMn | Sauerstofffänger | Reagiert mit Rest-Sauerstoff, um eine reduzierende Atmosphäre zu schaffen |

| Aluminiumoxid (Al2O3) | Inertes Füll-/Stützmaterial | Verhindert, dass das Rückfüllmaterial mit dem Werkstück oder sich selbst versintert |

| Legierungselemente | Chemische Stabilität | Bewahrt empfindliche Elemente wie Kupfer vor Oxidation |

| Masseerhaltung | Physikalische Stabilität | Verhindert Verdampfung und gewährleistet Maßgenauigkeit |

Verbessern Sie Ihre Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass Oxidation die Qualität Ihrer Metallurgie beeinträchtigt. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar für verschlossene Kapselsinterung und spezifische Atmosphärenanforderungen. Ob Sie überlegene Maßgenauigkeit oder stabilisierte Legierungschemie anstreben, unsere Hochtemperatur-Laböfen bieten die von Ihnen benötigte Kontrolle.

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Petko Naydenov. DETERMING THE COMPENSATING ACTION OF COPPER AFTER SINTERING OF POWDER METALLURGICAL STRUCTURAL STEELS. DOI: 10.17770/etr2025vol4.8439

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist ein Aluminiumoxid-Tiegel notwendig, wenn U0.92Mn3Si2C in einem Quarzrohr synthetisiert wird? Sicherstellung der Gefäßintegrität

- Warum werden Korund-Tiegel für das Hochtemperaturglühen von LiScO2:Cr3+ ausgewählt? Schutz von Reinheit und Leistung

- Welche Faktoren sollten bei der Auswahl eines Aluminiumoxid-Keramikofenrohrs berücksichtigt werden? Gewährleistung von Sicherheit und Leistung in Hochtemperaturprozessen

- Wie beeinflusst die Verwendung eines hochreinen Quarztiegels Silikat-Einschlüsse? Master Industrial Melt Simulation

- Warum ist eine mechanische Vakuumpumpe für das Schmelzen von Ti-50Nb-xMo unerlässlich? Gewährleistung der Reinheit & Verhinderung von Legierungsversprödung

- Muss beim Starten der zirkulierenden Wasser-Multifunktions-Vakuumpumpe Wasser hinzugefügt werden? Gewährleistung optimaler Leistung und Vermeidung von Schäden

- Welche Art von Medium ist in wassergeführten Vakuumpumpen zulässig? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche zusätzliche Komfortfunktion ist bei der wasserumwälzenden Vakuumpumpe enthalten? Entdecken Sie einfache Mobilität und mehr