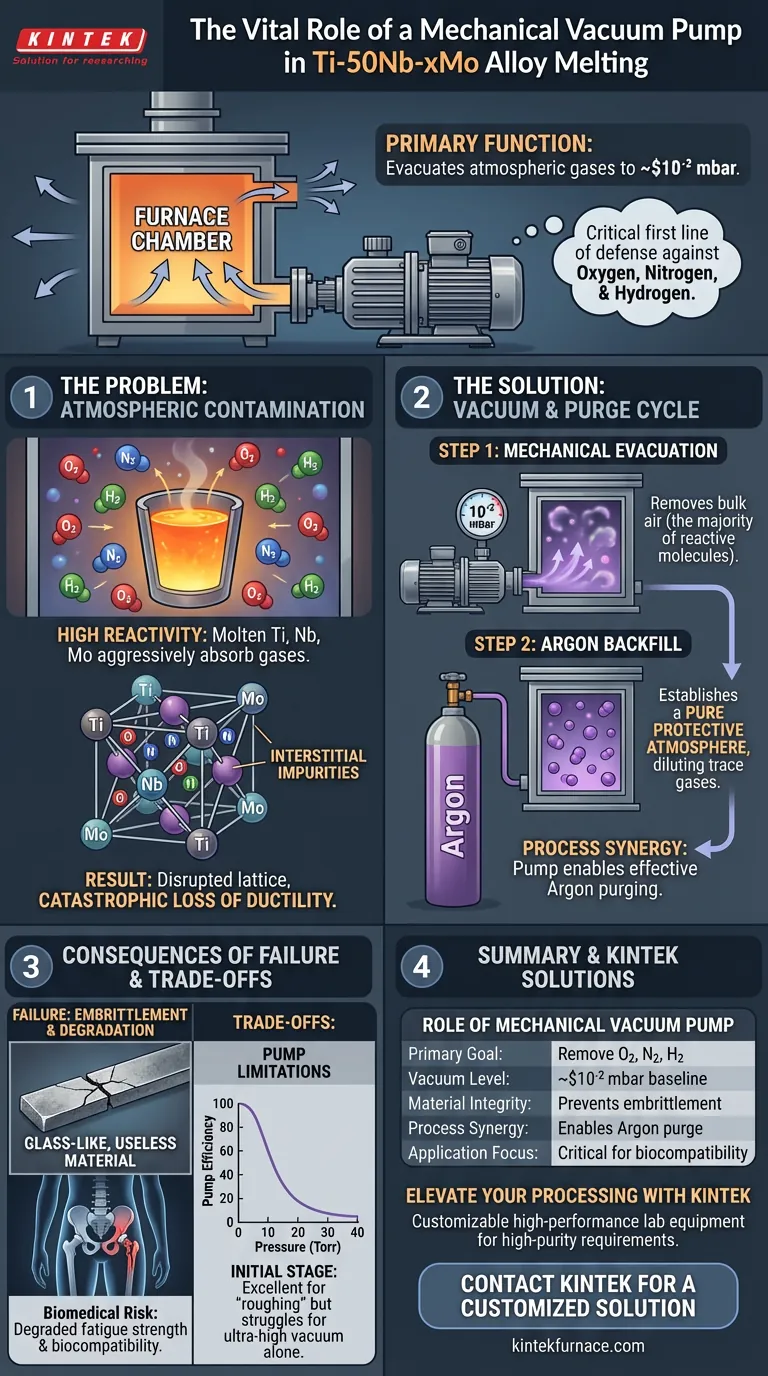

Die Hauptfunktion einer mechanischen Vakuumpumpe besteht darin, atmosphärische Gase aus der Ofenkammer abzusaugen und ein Basisvakuum von etwa $10^{-2}$ mbar zu erzeugen. Dieser Schritt ist eine Voraussetzung für das Schmelzen von Ti-50Nb-xMo-Legierungen, da er die Luft entfernt, die sonst chemisch mit dem Metall reagieren würde, und so sicherstellt, dass das Material die für hochriskante Anwendungen erforderlichen mechanischen Eigenschaften behält.

Hochtemperatur-Titanlegierungen wirken als "Getter", die Gase aus ihrer Umgebung aggressiv absorbieren. Die mechanische Pumpe dient als entscheidende erste Verteidigungslinie, indem sie Sauerstoff, Stickstoff und Wasserstoff entfernt, um zu verhindern, dass die Legierung spröde und strukturell beeinträchtigt wird.

Die Chemie der Kontamination

Die Reaktivität von Titanlegierungen

Titan (Ti), Niob (Nb) und Molybdän (Mo) sind hochreaktive Metalle, insbesondere im geschmolzenen Zustand.

Bei erhöhten Temperaturen haben diese Elemente eine starke chemische Affinität zu atmosphärischen Gasen. Ohne Vakuum würde das Schmelzbad sofort beginnen, Elemente aus der Luft zu absorbieren.

Die Gefahr von Zwischengitterverunreinigungen

Die spezifischen Gase, die von der Pumpe entfernt werden – Sauerstoff, Stickstoff und Wasserstoff – sind schädlich für die Kristallstruktur der Legierung.

Wenn diese Atome absorbiert werden, wirken sie als Zwischengitterverunreinigungen und besetzen die Räume zwischen den Metallatomen. Dieses Eindringen verhindert, dass sich das Metallgitter unter Belastung reibungslos verschiebt, was zu einem katastrophalen Verlust der Duktilität führt.

Der Schutzmechanismus

Erreichen eines niedrigen Drucks

Die mechanische Pumpe saugt zwangsweise Luft aus der Kammer und reduziert den Druck von atmosphärischem Niveau auf etwa $10^{-2}$ mbar.

Diese drastische Druckreduzierung entfernt physikalisch die überwiegende Mehrheit der Gasmoleküle, die mit der Schmelze interagieren könnten.

Der Argon-Spülzyklus

Die Vakuumpumpe wird selten isoliert eingesetzt; sie ermöglicht eine Technik, die als Vakuumspülung bekannt ist.

Nachdem die Pumpe die Luft abgesaugt hat, wird die Kammer mit Argon, einem Inertgas, wieder befüllt. Durch die Kombination von mechanischer Evakuierung mit einer Argonspülung schafft der Bediener eine reine Schutzatmosphäre, die die Legierung während des Schmelzprozesses abschirmt.

Folgen des Versagens

Starke Versprödung

Wenn die mechanische Pumpe diese Verunreinigungen nicht entfernt, leidet die resultierende Legierung unter Versprödung.

Anstatt zäh und flexibel zu sein, wird das Metall glasartig und anfällig für Rissbildung. Für eine Legierung wie Ti-50Nb-xMo, die auf spezifische mechanische Verhältnisse angewiesen ist, macht dies das Material unbrauchbar.

Verschlechterung der biomedizinischen Leistung

Ti-50Nb-xMo wird häufig für biomedizinische Anwendungen wie Implantate entwickelt.

Wenn die Legierung aufgrund eines schlechten Vakuums Verunreinigungen absorbiert, verschlechtern sich ihre Ermüdungsfestigkeit und Biokompatibilität. Ein Implantat aus versprödetem Material birgt ein erhebliches Risiko, im Körper des Patienten zu brechen.

Verständnis der Kompromisse

Grenzen der mechanischen Pumpe

Obwohl unerlässlich, ist die mechanische Pumpe im Allgemeinen die erste Stufe des Vakuumprozesses.

Wie in der Vakuumtechnik erwähnt, nimmt die Effizienz einer mechanischen Pumpe bei Drücken unter 20 Torr deutlich ab. Sie eignet sich hervorragend zum "Vorvakuumieren" der Kammer (Entfernen des Großteils der Luft), hat aber Schwierigkeiten, allein Ultrahochvakuum-Niveaus zu erreichen.

Die Notwendigkeit mehrstufiger Prozesse

Aufgrund der Effizienzkurve der mechanischen Pumpe kann es unzureichend sein, sich allein auf sie zu verlassen, ohne eine Argon-Hinterfüllung oder eine sekundäre Hochvakuum-Pumpe (wie eine Diffusionspumpe) für extreme Reinheitsanforderungen.

Die mechanische Pumpe entfernt die "Massen"-Atmosphäre, aber die Argon-Spülung ist der notwendige zweite Schritt, um verbleibende Spurengase zu verdünnen und zu verdrängen, die die Pumpe nicht effizient erreichen kann.

Die richtige Wahl für Ihr Projekt

Der Einsatz einer mechanischen Vakuumpumpe ist bei der Arbeit mit reaktiven Titanlegierungen keine Option. Um Erfolg zu gewährleisten, richten Sie Ihren Prozess an Ihren Endzielen aus:

- Wenn Ihr Hauptaugenmerk auf biomedizinischer Sicherheit liegt: Priorisieren Sie die Entfernung von Sauerstoff und Stickstoff über alles andere; selbst Spurenmengen beeinträchtigen die Sicherheit eines Implantats.

- Wenn Ihr Hauptaugenmerk auf der Legierungsduktilität liegt: Stellen Sie sicher, dass Ihr Prozess mehrere Zyklen der Evakuierung (durch die Pumpe) gefolgt von Argon-Spülung umfasst, um die Zwischengitterverfestigung zu minimieren.

Zusammenfassend lässt sich sagen, dass die mechanische Pumpe als Torwächter der Qualität fungiert und die Bühne von reaktiven Verunreinigungen befreit, damit die Legierung ohne Einbußen ihrer strukturellen Integrität geschmolzen werden kann.

Zusammenfassungstabelle:

| Merkmal | Rolle der mechanischen Vakuumpumpe beim Schmelzen von Ti-Legierungen |

|---|---|

| Hauptziel | Entfernt atmosphärische Gase (O2, N2, H2), um chemische Reaktionen zu verhindern |

| Vakuum-Niveau | Erreicht ein Basis-"Grobvakuum" von etwa $10^{-2}$ mbar |

| Materialintegrität | Verhindert Zwischengitterverunreinigungen, die zu Metallversprödung führen |

| Prozess-Synergie | Ermöglicht effektive Argon-Spülzyklen für eine inerte Atmosphäre |

| Anwendungsfokus | Entscheidend für die Aufrechterhaltung der Biokompatibilität bei medizinischen Implantaten |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK

Lassen Sie nicht zu, dass atmosphärische Kontaminationen die Integrität Ihrer reaktiven Legierungen beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette an Hochleistungs-Laborgeräten, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Ob Sie Ti-50Nb-xMo für biomedizinische Implantate oder industrielle Anwendungen schmelzen, unsere Öfen sind vollständig anpassbar, um Ihre einzigartigen Hochtemperatur- und Vakuum-Anforderungen zu erfüllen.

Bereit, die höchste Reinheit für Ihr nächstes Projekt zu gewährleisten? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- José Roberto Severino Martins, Carlos Roberto Grandini. Investigation of the Chemical Composition, Microstructure, Density, Microhardness, and Elastic Modulus of the New β Ti-50Nb-xMo Alloys for Biomedical Applications. DOI: 10.3390/ma17010250

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielen Folien aus Gold (Au), Platin (Pt) oder Platin-Iridium (Pt-Ir) in Silikatschmelzexperimenten?

- Was sind die Vorteile der Verwendung eines Zweifarben-Pyrometers? Präzise Erfassung für Öfen mit extrem hohen Temperaturen

- Was sind die spezifischen Funktionen des Zerkleinerers und des Labortrockenschranks bei der Herstellung von Aktivkohle auf Zuckerrohrbasis?

- Was ist der Zweck einer Labor-Vakuumkammer bei der Vorbereitung von opaken Materialtinten? Gewährleistung der strukturellen Integrität.

- Welche typischen Größenbereiche sind für Quarzkolben in Laboröfen erhältlich? Finden Sie Ihre perfekte Passform für Hochtemperaturanwendungen

- Können Aluminiumoxid-Keramik-Ofenrohre wiederverwendet werden? Maximierung der Kosteneinsparungen und Sicherheit

- Wie wirken sich Kohlefaser-Verbundwerkstoff-Förderbänder auf die Ausbreitung von Lötpasten aus? Erreichen Sie präzise Gelenkstabilität

- Wie verhalten sich Aluminiumoxid-Keramikrohre im Vergleich zu Quarz-Keramikrohren hinsichtlich der thermischen Eigenschaften? Wählen Sie das richtige Rohr für den Erfolg bei hohen Temperaturen