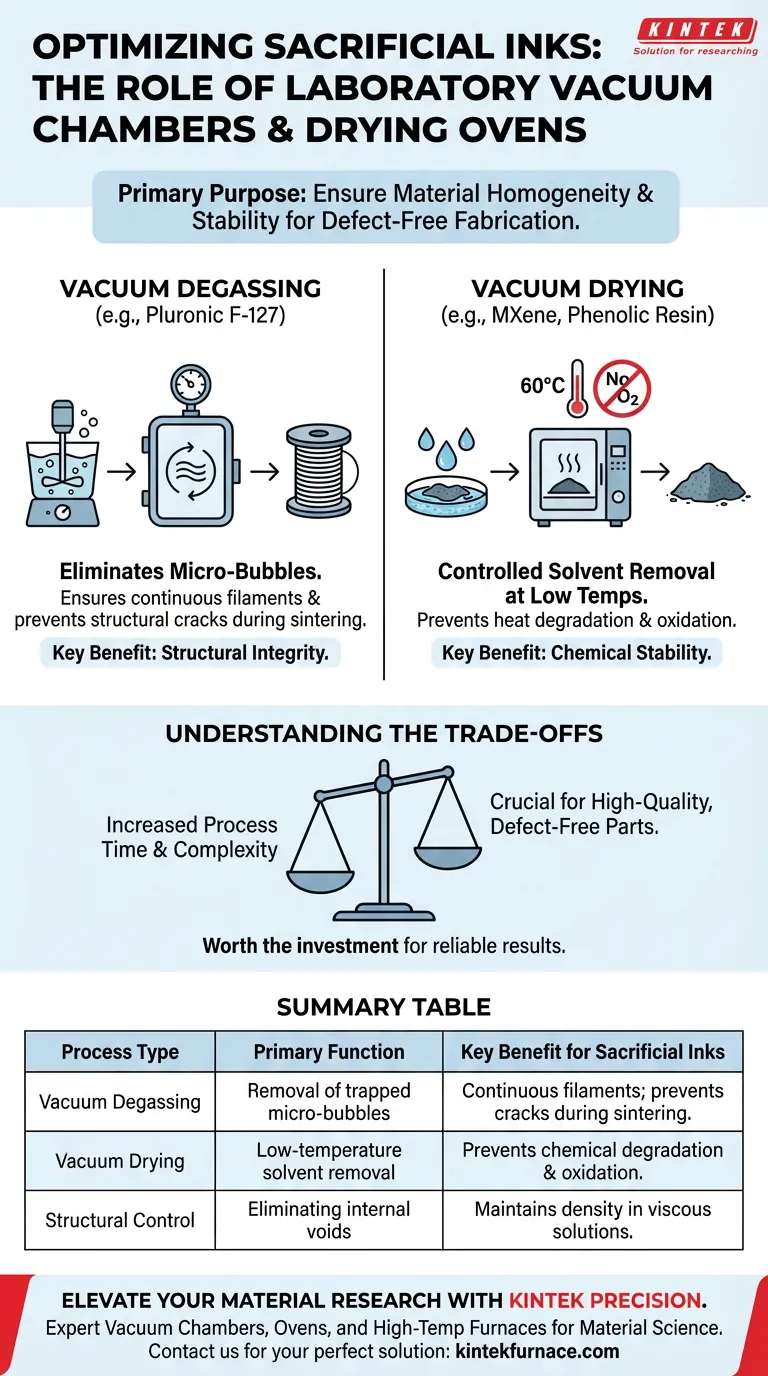

Der Hauptzweck einer Labor-Vakuumkammer oder eines Vakuumtrockenschranks in diesem Zusammenhang ist die Gewährleistung der Materialhomogenität und -stabilität. Insbesondere bei opaken Tinten wie Pluronic F-127 wird die Vakuumkammer verwendet, um die Lösung zu entgasen und eingeschlossene Mikroblasen zu entfernen, die während des Mischens entstehen. Dies stellt sicher, dass die extrudierten Filamente kontinuierlich und dicht bleiben und verhindert strukturelle Fehler im Endbauteil.

Durch die Schaffung eines blasenfreien und chemisch stabilen Materials ist die Vakuumverarbeitung ein entscheidender Schritt zur Qualitätssicherung. Sie verhindert physikalische Defekte wie Rissbildung während des Sinterns und schützt empfindliche chemische Komponenten vor Oxidation während des Trocknens.

Gewährleistung der strukturellen Integrität durch Entgasung

Das Problem der Mikroblasen

Bei der Herstellung von viskosen opaken Tinten, wie denen auf Basis von Pluronic F-127, werden beim Rühren unweigerlich Luftblasen in die Mischung eingeschlossen.

Wenn diese Mikroblasen nicht behandelt werden, beeinträchtigen sie die Dichte der konzentrierten Polymerlösung.

Verbesserung der Filamentkontinuität

Eine Vakuumkammer entfernt diese eingeschlossenen Gase, bevor das Material in einen 3D-Drucker geladen wird.

Dieser Entgasungsschritt ist entscheidend, um sicherzustellen, dass die extrudierten Filamente kontinuierlich sind.

Ohne diesen Prozess würden Luftblasen zu Unterbrechungen im Materialfluss führen, was zu Lücken in der gedruckten Struktur führt.

Verhinderung von Nachbearbeitungsfehlern

Die Vorteile der Vakuum-Entgasung reichen über die Druckphase hinaus bis zur Nachbearbeitung.

Durch die Gewährleistung einer dichten, blasenfreien Tinte verhindern Sie die Bildung von Defekten in funktionellen Kanälen.

Darüber hinaus ist die Beseitigung dieser Hohlräume entscheidend, um strukturelle Risse zu vermeiden, die während des hochbelasteten Sinterprozesses auftreten können.

Erhaltung der chemischen Stabilität durch Vakuumtrocknung

Kontrollierte Lösungsmittelentfernung

Bei der Herstellung komplexer Vorläufer, wie z. B. N-TiO2@NC, wird ein Vakuumtrockenschrank verwendet, um Restlösungsmittel zu entfernen.

Dies ermöglicht eine effektive Trocknung bei deutlich niedrigeren Temperaturen, z. B. bei 60 Grad Celsius.

Die Senkung der thermischen Anforderung schützt das Material vor wärmebedingter Zersetzung, bevor es für die Endbearbeitung bereit ist.

Verhinderung von Oxidation

Der Betrieb in einer Vakuumumgebung schließt Sauerstoff und Feuchtigkeit vom Trocknungsprozess aus.

Dies ist unerlässlich, um reaktive Komponenten, wie z. B. MXen-Nanosheets, vor Oxidation zu schützen.

Es hilft auch, die strukturelle Integrität von Beschichtungen, wie z. B. Phenolharz, zu erhalten und stellt sicher, dass das Material chemisch für nachfolgende Hochtemperatur-Wärmebehandlungen vorbereitet ist.

Verständnis der Kompromisse

Prozesszeit vs. Materialqualität

Die Verwendung von Vakuumkammern fügt dem Arbeitsablauf einen eigenen Schritt hinzu und verlängert die gesamte Vorbereitungszeit für die Tinte.

Das Überspringen dieses Schritts birgt jedoch ein hohes Risiko der Teileablehnung aufgrund interner Hohlräume, die oft bis zur Sinterphase unsichtbar sind.

Ausrüstungskomplexität

Die Vakuumtrocknung erfordert eine präzise Kontrolle von Druck und Temperatur, um ein schnelles Sieden von Lösungsmitteln zu verhindern, das die Materialstruktur beschädigen könnte.

Obwohl dies spezielle Ausrüstung und Überwachung erfordert, ist es die einzige zuverlässige Methode, um oxidationsempfindliche Materialien zu trocknen, ohne ihre chemische Zusammensetzung zu verändern.

Die richtige Wahl für Ihr Ziel treffen

Um dies auf Ihr spezifisches Projekt anzuwenden, bestimmen Sie, ob Ihre Hauptaufgabe die physikalische Konsistenz oder die chemische Konservierung ist.

- Wenn Ihr Hauptaugenmerk auf Druckbarkeit und physikalischer Struktur liegt: Priorisieren Sie die Verwendung einer Vakuumkammer zur Entgasung, um Mikroblasen zu entfernen und kontinuierliche, rissfreie Filamente zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation in empfindlichen Vorläufern liegt: Priorisieren Sie die Verwendung eines Vakuumtrockenschranks zur Entfernung von Lösungsmitteln bei niedrigen Temperaturen unter Ausschluss von Sauerstoff.

Die Beherrschung der Vakuumumgebung ist der Unterschied zwischen einer theoretischen Tintenformulierung und einer funktionellen, fehlerfreien Anwendung.

Zusammenfassungstabelle:

| Prozesstyp | Hauptfunktion | Hauptvorteil für opake Tinten |

|---|---|---|

| Vakuum-Entgasung | Entfernung von eingeschlossenen Mikroblasen | Gewährleistet kontinuierliche Filamente und verhindert Risse während des Sinterns. |

| Vakuumtrocknung | Niedertemperatur-Lösungsmittelentfernung | Verhindert chemische Zersetzung und Oxidation empfindlicher Komponenten (z. B. MXene). |

| Strukturelle Kontrolle | Beseitigung interner Hohlräume | Erhält die Dichte in viskosen Lösungen wie Pluronic F-127. |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Mikroblasen oder Oxidation Ihren Durchbruch beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumkammern, Vakuumtrockenschränke und anpassbare Hochtemperatur-Laböfen, die den strengen Anforderungen der Materialwissenschaft gerecht werden.

Ob Sie Pluronic F-127 Tinten oder empfindliche MXen-Nanosheets vorbereiten, unsere Systeme bieten die präzise Kontrolle, die für fehlerfreie Ergebnisse erforderlich ist. Kontaktieren Sie uns noch heute, um die perfekte Lösung für Ihr Labor zu finden und erfahren Sie, wie unsere anpassbare Ausrüstung Ihren Arbeitsablauf optimieren kann.

Visuelle Anleitung

Referenzen

- Highly Stable Low‐Temperature Phosphate Glass as a Platform for Multimaterial 3D Printing of Integrated Functional Microfluidic Devices. DOI: 10.1002/adem.202501603

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Warum wird für die thermische Analyse von Bauxitrückständen ein Aluminiumoxid-Tiegel benötigt? Gewährleistung von Stabilität und Datenreinheit bis 1400 °C

- Warum sind Quarzboot-Eigenschaften und Sauberkeit für Si:B-Nanodrähte entscheidend? Gewährleistung des Erfolgs einer Hochreinsynthese

- Was ist die Funktion eines wassergekühlten Kupferkessels? Beherrschen Sie die Synthese von hochreinen Legierungen mit KINTEK

- Welche Rolle spielen feuerfeste Steine und Graphitpapier in einer Quarzröhre? Optimierung der RuMoOx/NC-Syntheseeffizienz

- Was ist die spezifische Bedeutung der Verwendung von hochreinen Korundtiegeln bei Oxidationsgewichtszunahmexperimenten?

- Wie schützt ein Vakuumversiegelungsgerät die experimentelle Umgebung? Gewährleistung von Reinheit bei Hochtemperatur-Kompressionstests

- Was ist die Funktion eines wassergekühlten Mantels an einer Probennahmesonde? Optimierung der Zerstäubung und Schutz der Hardware

- Welche Rolle spielt ein Graphittiegel bei Experimenten zur Wechselwirkung zwischen Legierung und Keramikschale? Optimieren Sie Ihre Laborergebnisse