Die Integrität des Quarzboots ist eine grundlegende Variable für die erfolgreiche Synthese von Silizium-Bor (Si:B)-Nanodrähten. Diese Träger müssen als chemisch inerte Gefäße fungieren, die der Hochtemperaturzone eines Rohrofens standhalten können, ohne Verunreinigungen einzubringen oder Sekundärreaktionen auszulösen, die die Reinheit des Materials beeinträchtigen würden.

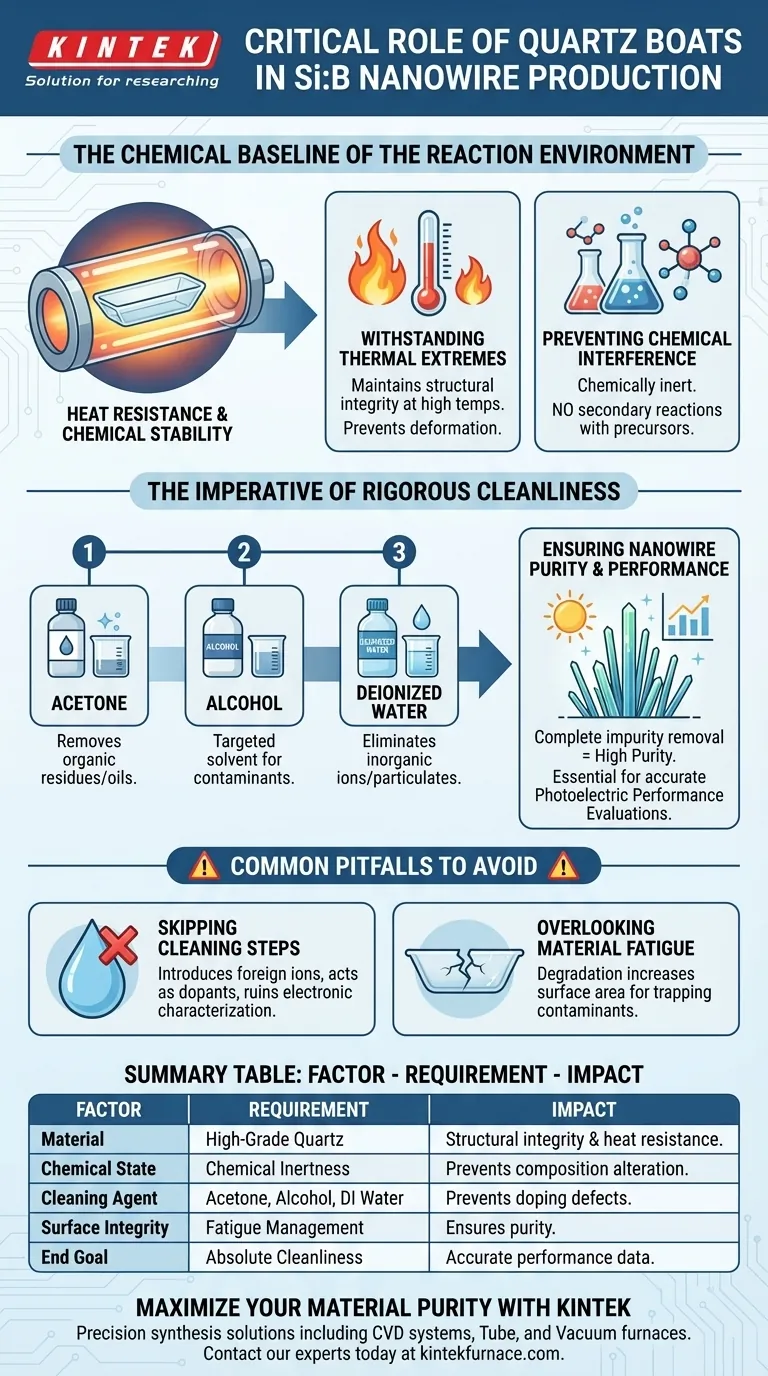

Das Quarzboot dient mehr als nur als einfacher Behälter; es definiert die chemische Basis des Reaktionsumfelds. Seine Hitzebeständigkeit und chemische Stabilität verhindern unerwünschte Wechselwirkungen mit Vorläufern, während eine strenge Reinigung der einzige Weg ist, die hohe Reinheit zu gewährleisten, die für genaue photoelektrische Leistungsbewertungen erforderlich ist.

Die entscheidende Rolle der Materialeigenschaften

Um hochwertige Nanodrähte herzustellen, muss das Trägermaterial so robust sein wie der Syntheseprozess selbst. Die physikalischen Eigenschaften von Quarz werden ausgewählt, um spezifischen Umgebungsbelastungen standzuhalten.

Widerstand gegen extreme Temperaturen

Quarzboote dienen als direkter Träger für die Vorläuferpulver. Sie werden in der Hochtemperaturzone eines Rohrofens platziert.

Folglich muss das Material außergewöhnliche Hitzebeständigkeit aufweisen. Es muss seine strukturelle Integrität beibehalten und sich nicht verformen oder abbauen, wenn es der intensiven thermischen Energie ausgesetzt wird, die für die Synthese erforderlich ist.

Verhinderung chemischer Interferenzen

Neben der Hitze ist die chemische Stabilität von größter Bedeutung. Bei erhöhten Temperaturen werden viele Materialien reaktiv.

Der verwendete Quarz muss inert sein, um Sekundärreaktionen mit den Reaktanten zu verhindern. Wenn das Boot mit den Vorläuferpulvern reagiert, verändert es die chemische Zusammensetzung der Umgebung, was zu fehlgeschlagener Synthese oder unreinen Ergebnissen führt.

Die Notwendigkeit strenger Sauberkeit

Selbst Quarz von höchster Qualität ist unwirksam, wenn seine Oberfläche beeinträchtigt ist. Oberflächenverunreinigungen sind eine Hauptursache für Defekte bei der Nanodrahtproduktion.

Das mehrstufige Reinigungsprotokoll

Standardreinigungsmethoden reichen für dieses Syntheseniveau nicht aus. Ein rigoroses, mehrstufiges Verfahren ist unerlässlich, um die Oberfläche vorzubereiten.

Das Protokoll umfasst die Reinigung mit Aceton, Alkohol und deionisiertem Wasser. Diese spezifische Kombination von Lösungsmitteln zielt auf verschiedene Arten von Rückständen ab, von organischen Ölen bis hin zu anorganischen Partikeln.

Gewährleistung der Nanodrahtreinheit

Das Hauptziel dieses Reinigungsregimes ist die vollständige Entfernung von Oberflächenverunreinigungen.

Jeder Rückstand auf dem Boot kann während des Erhitzens verdampfen oder migrieren und in die wachsenden Si:B-Nanodrähte eingebaut werden. Dies beeinträchtigt die hohe Reinheit, die für Halbleiteranwendungen erforderlich ist.

Schutz der photoelektrischen Leistung

Reinheit ist direkt mit der Funktion verbunden. Verunreinigungen, die durch ein schmutziges Boot eingebracht werden, können die elektronischen Eigenschaften der Nanodrähte verändern.

Durch die Gewährleistung einer makellosen Trägeroberfläche verhindern Sie Störungen bei nachfolgenden photoelektrischen Leistungsbewertungen. Ein sauberes Boot stellt sicher, dass die von Ihnen gesammelten Daten die wahren Eigenschaften des Nanodrahts widerspiegeln und nicht die Verunreinigungen.

Häufige Fallstricke, die es zu vermeiden gilt

Die Vernachlässigung der "passiven" Komponenten Ihres experimentellen Aufbaus ist eine häufige Fehlerquelle. Das Verständnis der Risiken gewährleistet eine konsistente Reproduzierbarkeit.

Das Risiko einer "gerade gut genug" Reinigung

Das Überspringen von Schritten im Aceton-Alkohol-Wasser-Zyklus ist ein kritischer Fehler. Spuren von Leitungswasser oder unzureichendes Trocknen der Lösungsmittel können Fremdionen einführen, die als Dotierstoffe oder Defekte wirken und die elektronische Charakterisierung der Charge ruinieren.

Übersehen von Materialermüdung

Obwohl chemisch stabil, kann Quarz bei wiederholten Hochtemperaturzyklen abgebaut werden. Die Verwendung eines ermüdeten oder geätzten Boots erhöht die Oberfläche für die Aufnahme von Verunreinigungen, wodurch der strenge Reinigungsprozess im Laufe der Zeit weniger wirksam wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und Wartung Ihrer Quarzboote ist keine administrative Aufgabe; sie ist eine chemische Notwendigkeit.

- Wenn Ihr Hauptaugenmerk auf Hochreinsynthese liegt: Halten Sie sich vor jedem einzelnen Lauf strikt an den dreistufigen Reinigungsprozess (Aceton, Alkohol, deionisiertes Wasser), um Oberflächenverunreinigungen zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf genauer Charakterisierung liegt: Stellen Sie sicher, dass Ihr Bootsmaterial maximale chemische Stabilität bietet, um Sekundärreaktionen zu verhindern, die die photoelektrischen Leistungsdaten verzerren würden.

Behandeln Sie das Quarzboot als eine reaktive Variable in Ihrem Experiment, und Sie werden die grundlegende Reinheit sichern, die für Hochleistungs-Si:B-Nanodrähte erforderlich ist.

Zusammenfassungstabelle:

| Faktor | Anforderung | Auswirkung auf die Si:B-Nanodrahtqualität |

|---|---|---|

| Material | Hochwertiger Quarz | Gewährleistet strukturelle Integrität und Hitzebeständigkeit in Hochtemperaturzonen. |

| Chemischer Zustand | Chemische Inertheit | Verhindert Sekundärreaktionen, die die Nanodrahtzusammensetzung verändern. |

| Reinigungsmittel | Aceton, Alkohol, DI-Wasser | Entfernt organische Öle und anorganische Ionen, um Dotierungsdefekte zu verhindern. |

| Oberflächenintegrität | Management von Ermüdung | Erhält glatte Oberflächen, um die Aufnahme von Verunreinigungen zu verhindern und die Reinheit zu gewährleisten. |

| Endziel | Absolute Sauberkeit | Sichert eine genaue photoelektrische Leistungsbewertung und Zuverlässigkeit. |

Maximieren Sie Ihre Materialreinheit mit KINTEK

Präzisionssynthese beginnt mit der richtigen Umgebung. KINTEK bietet leistungsstarke Laborlösungen, einschließlich anpassbarer CVD-Systeme, Rohr- und Vakuumöfen, die entwickelt wurden, um die strengen thermischen und chemischen Anforderungen der Nanodrahtproduktion zu erfüllen. Unterstützt durch F&E und Fertigung auf Expertenniveau befähigen wir Forscher, überlegene Ergebnisse mit Geräten zu erzielen, die auf ihre einzigartigen Spezifikationen zugeschnitten sind.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie noch heute unsere Experten, um die perfekte Hochtemperatur-Ofenlösung für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Feng Yang, Shihua Zhao. Preparation and photoelectric properties of Si:B nanowires with thermal evaporation method. DOI: 10.1371/journal.pone.0316576

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die Hauptbestandteile eines Laborofens? Wesentliche Teile für eine präzise Hochtemperaturverarbeitung

- Wie wirkt sich die Auswahl von Hochtemperatur-Tiegeln auf den Sinter-Auflösungsprozess (SDP) aus?

- Welche Rolle spielt ein Teflon-ausgekleideter Autoklav bei der CQD-Synthese? Meistern Sie die hydrothermale Karbonisierung für präzise Kohlenstoffpunkte

- Was sind die strukturellen Funktionen des doppelwandigen Quarzglaskolbens? Optimierung der Magnesiumlegierungs-Dampfanalyse

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was sind die technischen Vorteile der Verwendung eines hochreinen Aluminiumoxid-Tiegels für die Synthese von MnBi2Te4?

- Was ist die Hauptfunktion einer Quarzglasröhre bei der Herstellung von SnSe? Gewährleistung der Synthese von hochreinen Legierungen

- Welches Zubehör wird für Siliziumkarbid-Heizelemente verwendet und welche Funktionen haben sie? Gewährleistung einer zuverlässigen Leistung und Langlebigkeit