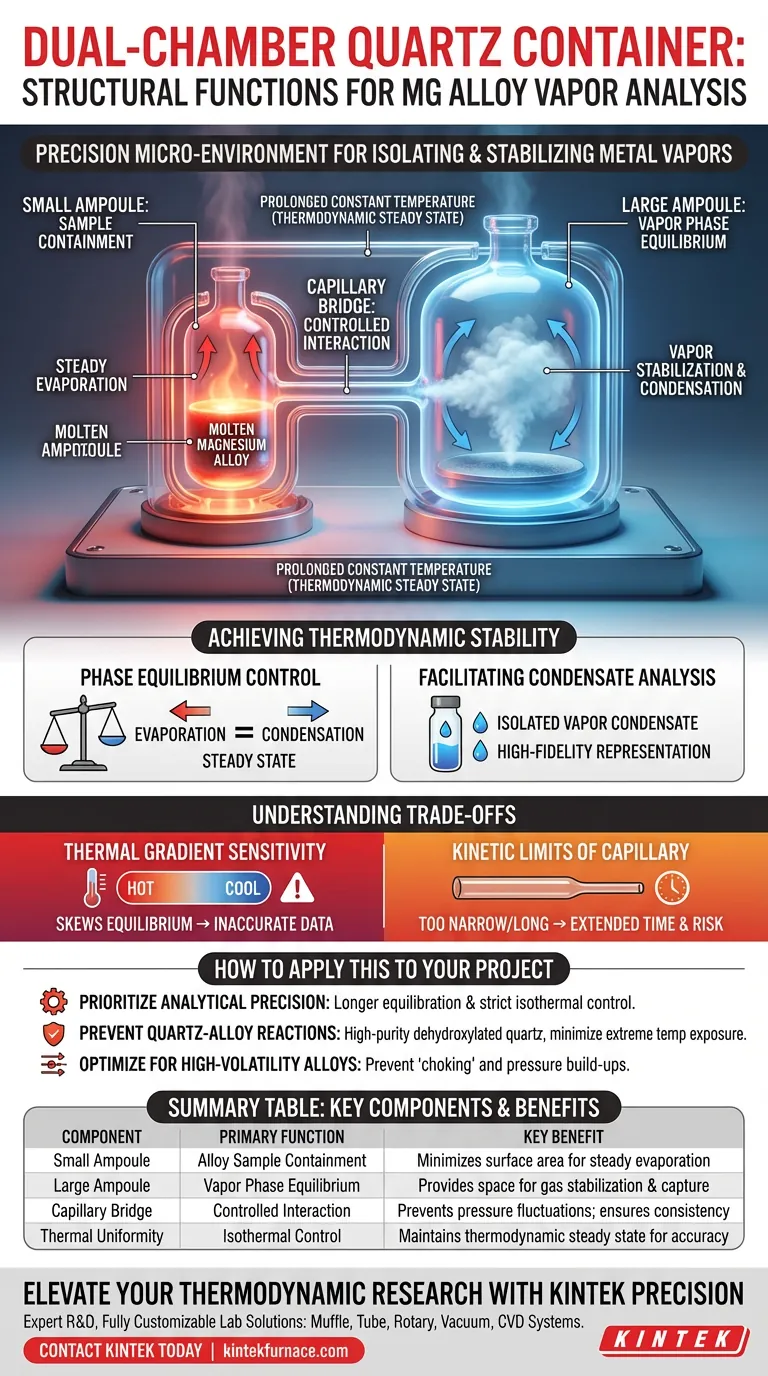

Der doppelwandige Quarzglaskolben dient als präzise Mikroumgebung zur Isolierung und Stabilisierung von Metall-Dämpfen. Seine Hauptfunktion besteht darin, ein kontrolliertes chemisches Gleichgewicht zwischen einer flüssigen Magnesiumlegierung und ihrer Gasphase zu ermöglichen. Diese strukturelle Anordnung ermöglicht die genaue Erfassung der Dampfzusammensetzung durch Kondensation und stellt sicher, dass die resultierende Probe repräsentativ für den thermodynamischen Zustand der Legierung ist.

Dieses Design verwendet ein getrenntes Zwei-Kammer-System, das durch eine Kapillare verbunden ist, um die flüssige Legierungsquelle vom Gleichgewichts-Dampf zu entkoppeln und sicherzustellen, dass sich das chemische Gleichgewicht vor der Analyse vollständig einstellt.

Funktionale Komponenten des Doppelkammer-Designs

Die kleine Ampulle: Probenbehälter

Die kleinere Ampulle ist speziell dafür ausgelegt, die feste oder flüssige Magnesiumlegierungsprobe aufzunehmen. Durch die Beschränkung der Legierung auf dieses kleinere Volumen minimiert das Design die Oberfläche der flüssigen Phase, die dem breiteren System ausgesetzt ist, was hilft, eine gleichmäßige Verdampfungsrate aufrechtzuerhalten.

Die große Ampulle: Gleichgewicht der Dampfphase

Die größere Ampulle fungiert als dedizierte Gleichgewichtskammer, in der sich die Dampfphase ausdehnt und stabilisiert. Dieses größere Volumen bietet ausreichend Platz für die Gasphase, um unter konstanten Temperaturbedingungen einen Zustand des vollständigen chemischen Gleichgewichts mit der flüssigen Quelle zu erreichen.

Die Kapillarbrücke: Kontrollierte Interaktion

Die beiden Kammern sind durch eine schmale Kapillare miteinander verbunden. Diese Brücke dient als eingeschränkter Weg, der die langsame Wanderung von Atomen zwischen den Kammern ermöglicht, schnelle Druckschwankungen verhindert und sicherstellt, dass der Dampf in der größeren Kammer mit dem Gleichgewichtsdruck der Flüssigkeit konsistent bleibt.

Erreichen thermodynamischer Stabilität

Kontrolle des Phasengleichgewichts

Das primäre strukturelle Ziel dieses Behälters ist die Ermöglichung anhaltend konstanter Temperaturbedingungen. Diese Umgebung ist entscheidend, um sicherzustellen, dass der Übergang zwischen der flüssigen Phase der Legierung und der Gasphase einen "stationären Zustand" erreicht, bei dem die Verdampfungsrate gleich der Kondensationsrate ist.

Erleichterung der Kondensat-Analyse

Sobald das Gleichgewicht erreicht ist, ermöglicht das Design die präzise Sammlung des resultierenden Kondensats. Da der Dampf in der größeren Kammer isoliert wurde, liefert das kondensierte Material eine hochgetreue Darstellung der Dampfzusammensetzung ohne Verunreinigung durch die Bulk-Flüssiglegierung.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Temperaturgradienten

Die Wirksamkeit des Doppelkammer-Designs hängt stark von der thermischen Gleichmäßigkeit ab. Wenn zwischen der kleinen und der großen Ampulle ein Temperaturgradient besteht, wandert der Dampf in die kühlere Zone, was das Gleichgewicht potenziell verfälscht und zu ungenauen Zusammensetzungsdaten führt.

Kinetische Grenzen der Kapillare

Während die Kapillare für ein kontrolliertes Gleichgewicht unerlässlich ist, führt sie zu einem kinetischen Widerstand. Wenn die Kapillare zu eng oder zu lang ist, kann die Zeit, die benötigt wird, um das vollständige chemische Gleichgewicht zu erreichen, erheblich verlängert werden, was das Risiko einer Quarzdegradation oder Probenoxidation über lange Zeiträume erhöht.

Anwendung auf Ihr Projekt

Um die höchste Genauigkeit bei der Verwendung von doppelwandigen Quarzkolben für die Magnesiumlegierungsanalyse zu gewährleisten, berücksichtigen Sie Ihre spezifischen experimentellen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf analytischer Präzision liegt: Priorisieren Sie eine längere Gleichgewichtszeit bei streng kontrollierter isothermer Temperatur, um sicherzustellen, dass der Dampf in der großen Ampulle perfekt repräsentativ ist.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Quarz-Legierungs-Reaktionen liegt: Verwenden Sie hochreines, dehydroxyliertes Quarzglas und minimieren Sie die Gesamtzeit, in der die kleine Ampulle extremen Temperaturen ausgesetzt ist.

- Wenn Ihr Hauptaugenmerk auf Legierungen mit hoher Flüchtigkeit liegt: Stellen Sie sicher, dass der Kapillardurchmesser optimiert ist, um ein "Abwürgen" des Dampfflusses zu verhindern, was zu lokalen Druckaufbauten führen kann.

Durch die Nutzung der strukturellen Trennung von flüssiger und dampfförmiger Phase können Sie eine komplexe thermodynamische Herausforderung in einen handhabbaren und wiederholbaren analytischen Prozess verwandeln.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Wesentlicher Vorteil |

|---|---|---|

| Kleine Ampulle | Aufnahme der Legierungsprobe | Minimiert die Oberfläche für gleichmäßige Verdampfung |

| Große Ampulle | Gleichgewicht der Dampfphase | Bietet Platz für Gasstabilisierung und -erfassung |

| Kapillarbrücke | Kontrollierte Interaktion | Verhindert Druckschwankungen; gewährleistet Konsistenz |

| Thermische Gleichmäßigkeit | Isotherme Kontrolle | Aufrechterhaltung eines thermodynamischen Gleichgewichts für Genauigkeit |

Erweitern Sie Ihre thermodynamische Forschung mit KINTEK Precision

Präzise Materialanalysen erfordern Hochleistungsgeräte, die extremen Bedingungen standhalten können. Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Laborlösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Ob Sie mit Magnesiumlegierungen oder komplexen Dampfphasengleichgewichten arbeiten, unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihren einzigartigen Forschungsanforderungen gerecht zu werden.

Bereit, überlegene thermische Stabilität zu erreichen?

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen mit unserem technischen Team zu besprechen.

Visuelle Anleitung

Referenzen

- В. Н. Володин, Alexey Trebukhov. On the Problem of the Distillation Separation of Secondary Alloys of Magnesium with Zinc and Magnesium with Cadmium. DOI: 10.3390/met14060671

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche anderen industriellen Anwendungen haben Graphittiegelöfen außer dem Schmelzen von Metallen? Entsperren Sie die fortschrittliche Materialverarbeitung

- Warum ist ein hitzebeständiger Tiegel für die Magnesiumreinigung unverzichtbar? Gewährleistung von Reinheit und Effizienz bei der Vakuumsublimation

- Was ist die maximale Temperatur für ein Quarzrohr? Sorgen Sie für sichere und zuverlässige Hochtemperaturprozesse

- Welche mechanischen Eigenschaften sollten bei Ofenrohren aus Aluminiumoxidkeramik bewertet werden? Haltbarkeit und Leistung sichern

- Warum werden Hochreine Aluminiumoxid (Al2O3)-Tiegel zum Schmelzen von Aluminiumlegierungen bei 950°C verwendet? Sicherstellung der Integrität reiner Metalle

- Warum werden Edelstahlrohre während der Kühl- und Wärmebehandlungsphasen von Ti–Nb–Si-Legierungen verwendet? Wichtige Einblicke zur Kühlung

- Welche Funktionen erfüllen Aluminiumoxid-Tiegel und Quarzrohr-Verkapselung? Wesentliche Schutzschilde für die Na2In2As3-Synthese

- Was ist die Hauptfunktion eines Hochreinaluminiumoxid-Tiegels bei der PrVSb3-Synthese? Gewährleistung chemischer Inertheit und Reinheit