Ein hitzebeständiger Tiegel ist unverzichtbar bei der Vakuumsublimation von Magnesium, da er zwei kritische, gleichzeitige Funktionen erfüllt. Er fungiert als chemisch inerter Behälter, der extremen Temperaturen standhält, ohne mit dem geschmolzenen Metall zu reagieren, und er dient als physikalische Trenneinheit, in der niedrig flüchtige Verunreinigungen zurückbleiben.

Der Tiegel ist mehr als nur ein Behälter; er ist die Kernkomponente, die die gesamte Reinigungsstrategie ermöglicht. Seine Materialeigenschaften – insbesondere seine chemische Inertheit und thermische Stabilität – machen es möglich, reines Magnesium von seinen Legierungen zu trennen, ohne neue Verunreinigungen einzubringen.

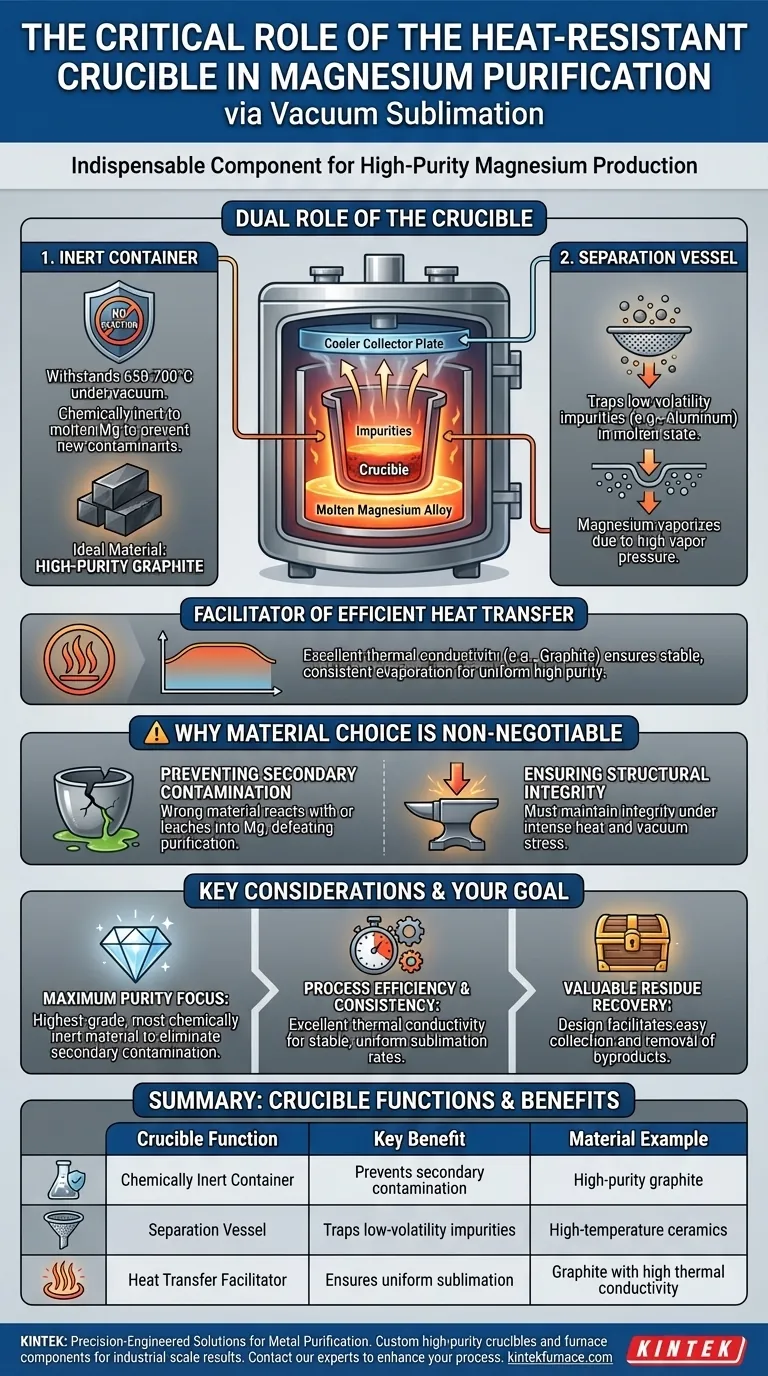

Die doppelte Rolle des Tiegels bei der Reinigung

Um die Bedeutung des Tiegels zu verstehen, müssen wir seine beiden unterschiedlichen Aufgaben im Vakuumsublimationsprozess betrachten, der auf den unterschiedlichen Dampfdrücken von Metallen zur Trennung beruht.

Ein Hochtemperatur-Inertbehälter

Der Prozess läuft bei hohen Temperaturen, typischerweise um 650-700 °C, und unter Vakuum ab. Der Tiegel muss die rohe, geschmolzene Magnesiumlegierung aufnehmen, ohne zu schmelzen, sich zu erweichen oder zu zersetzen.

Am wichtigsten ist, dass er chemisch inert sein muss. Jede Reaktion zwischen dem Tiegel und dem geschmolzenen Magnesium würde neue Verunreinigungen einführen und den gesamten Zweck der Reinigung zunichtemachen. Deshalb ist hoch reiner Graphit ein ideales Material.

Ein kritisches Trenngefäß

Die Sublimation trennt Elemente danach, wie leicht sie sich in Gas verwandeln. Magnesium hat einen relativ hohen Dampfdruck, wodurch es sich unter Vakuum bei diesen Temperaturen verdampfen lässt.

Verunreinigungen wie Aluminium haben jedoch einen sehr niedrigen Dampfdruck und bleiben im geschmolzenen Zustand zurück. Der Tiegel nimmt diese zurückbleibenden Rückstände physikalisch auf und wirkt effektiv als Sammelstelle, die die Trennung abschließt.

Ein Vermittler für effiziente Wärmeübertragung

Die Materialeigenschaften des Tiegels beeinflussen auch die Prozesseffizienz. Materialien wie Graphit haben eine gute Wärmeleitfähigkeit, die hilft, Wärme gleichmäßig auf das rohe Magnesium zu übertragen.

Diese gleichmäßige Erwärmung sorgt für eine stabile und konsistente Verdampfungsrate, die entscheidend für die Steuerung des Prozesses und die Herstellung eines Endprodukts von gleichmäßig hoher Reinheit ist.

Warum die Materialwahl nicht verhandelbar ist

Die Auswahl des Tiegelmaterials ist kein kleines Detail; sie ist grundlegend für den Erfolg des Betriebs. Die falsche Wahl kann die Integrität des gesamten Reinigungszyklus beeinträchtigen.

Verhinderung von Sekundärkontamination

Das Hauptziel ist die Reinigung. Die Verwendung eines Tiegels aus einem Material, das mit dem geschmolzenen Magnesium reagieren oder in dieses übergehen könnte, wäre kontraproduktiv. Hoch reiner Graphit wird speziell bevorzugt, weil er diese Sekundärkontamination vermeidet.

Gewährleistung der strukturellen Integrität unter Belastung

Die Kombination aus intensiver Hitze und Vakuumumgebung belastet die Ausrüstung erheblich. Der Tiegel muss unter diesen Bedingungen seine strukturelle Integrität beibehalten, um Prozessversagen zu verhindern.

Verständnis der wichtigsten Überlegungen

Obwohl das Konzept einfach ist, beinhaltet die praktische Anwendung wichtige Details, die das Ergebnis bestimmen. Die Wahl des richtigen Tiegels bedeutet, mehrere Faktoren abzuwägen.

Die Reinheit des Tiegels selbst

Die Betonung von hoch reinem Graphit ist entscheidend. Ein Graphittiegel geringerer Qualität könnte eigene Asche oder Verunreinigungen enthalten, die dann das Magnesium kontaminieren könnten. Die Reinheit des Werkzeugs muss die gewünschte Reinheit des Produkts übertreffen.

Chemische Stabilität ist entscheidend

Das bestimmende Merkmal eines geeigneten Tiegels ist seine chemische Stabilität in Gegenwart der spezifischen geschmolzenen Metalle, die verarbeitet werden. Er muss ein neutraler Beobachter in der chemischen Reaktion sein und nur als Gefäß dienen.

Thermische Leistung und Konsistenz

Ein Tiegel, der ungleichmäßig erhitzt, führt zu einem instabilen Sublimationsprozess, der sowohl die Ausbeute als auch die Reinheit verringern kann. Hohe und gleichmäßige Wärmeleitfähigkeit ist ein wichtiges Leistungsmerkmal für vorhersagbare Ergebnisse im industriellen Maßstab.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel im Reinigungsprozess wird Ihre Auswahl und den Fokus des Tiegels leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Priorisieren Sie das hochwertigste, chemisch inerteste verfügbare Tiegelmaterial, um jedes Risiko einer Sekundärkontamination auszuschließen.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Konsistenz liegt: Wählen Sie ein Tiegelmaterial mit ausgezeichneter Wärmeleitfähigkeit, wie hoch reinen Graphit, um stabile und gleichmäßige Sublimationsraten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnung wertvoller Rückstände liegt: Wählen Sie einen Tiegel mit einem Design und Material, das die einfache Sammlung und Entfernung von Nebenprodukten wie angereichertem Aluminium erleichtert.

Letztendlich ist der Tiegel die stille, grundlegende Komponente, die es dem gesamten Prinzip der Vakuumsublimation ermöglicht, effektiv zu funktionieren.

Zusammenfassungstabelle:

| Funktion des Tiegels | Hauptvorteil | Materialbeispiel |

|---|---|---|

| Chemisch inerter Behälter | Verhindert Sekundärkontamination | Hoch reiner Graphit |

| Trenngefäß | Fängt niedrig flüchtige Verunreinigungen auf | Hochtemperaturkeramik |

| Wärmeübertragungs-Vermittler | Gewährleistet gleichmäßige Sublimation | Graphit mit hoher Wärmeleitfähigkeit |

Maximale Reinheit und Effizienz in Ihren Metallreinigungs-Prozessen erzielen

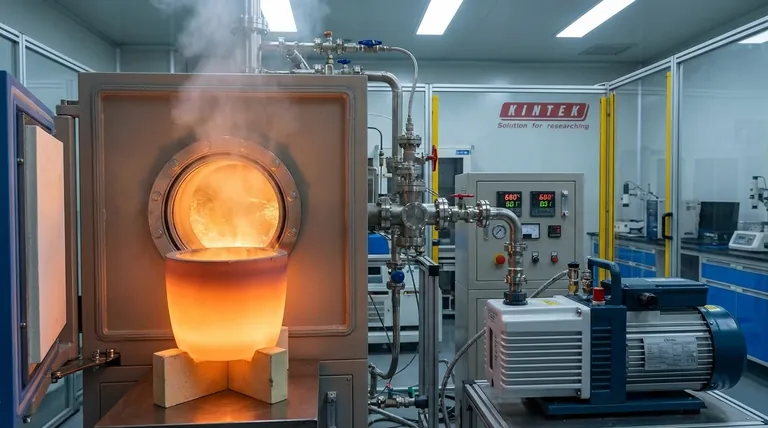

Die Wahl des richtigen Tiegels ist entscheidend für eine erfolgreiche Vakuumsublimation. Bei KINTEK verstehen wir, dass Ihre Ziele – sei es maximale Reinheit, Prozesskonsistenz oder effiziente Rückgewinnung von Rückständen – präzisionsgefertigte Lösungen erfordern.

Mit fachkundiger F&E und Fertigung bietet KINTEK hoch reine Graphittiegel und andere Hochtemperatur-Ofenkomponenten für Labore, die alle für Ihre spezifischen Bedürfnisse anpassbar sind. Unsere Produkte gewährleisten chemische Inertheit, strukturelle Integrität unter extremen Bedingungen und optimale thermische Leistung für vorhersagbare Ergebnisse im industriellen Maßstab.

Bereit, Ihren Reinigungsprozess zu verbessern? Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre spezifischen Anforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung