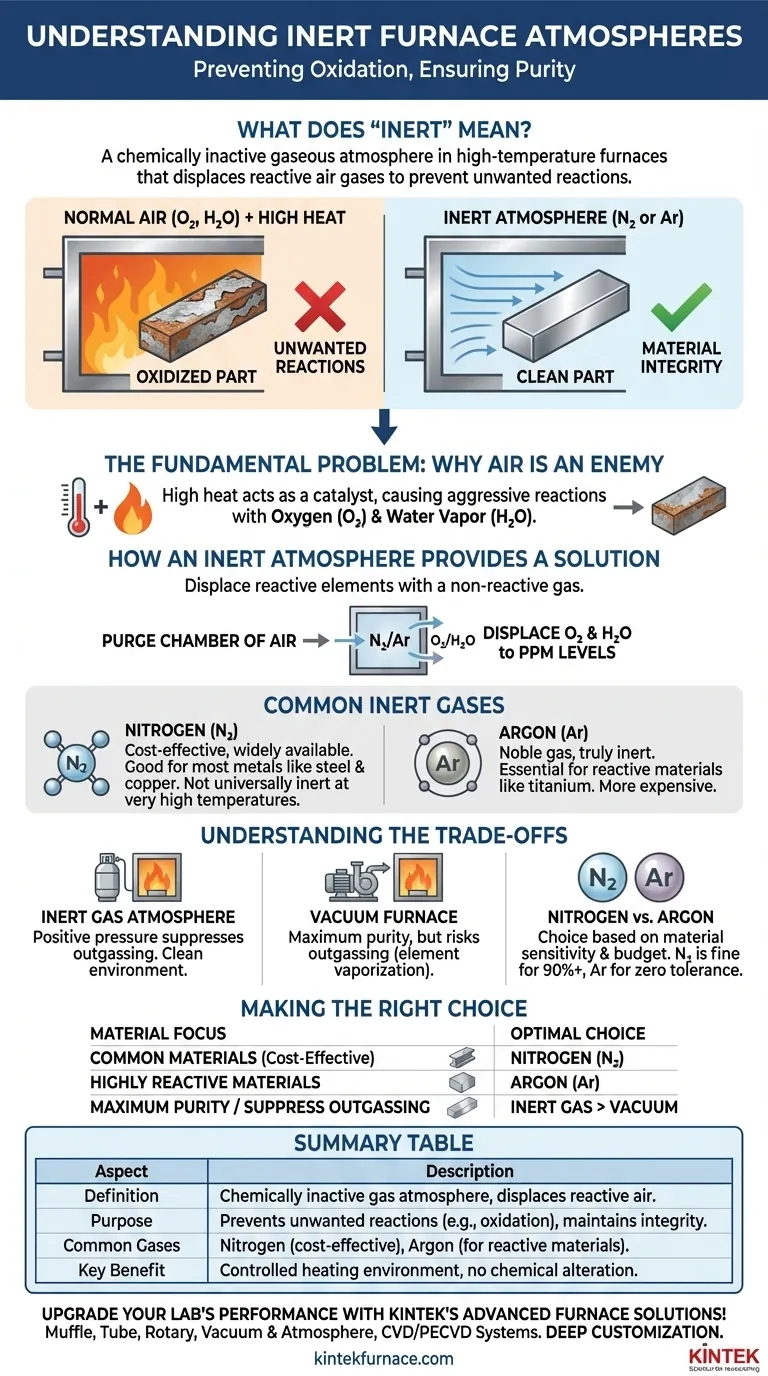

Im Zusammenhang mit Hochtemperaturöfen bezieht sich der Begriff „inert“ auf eine gasförmige Atmosphäre, die chemisch inaktiv ist. Ihr Zweck ist es, die in normaler Luft vorhandenen reaktiven Gase – hauptsächlich Sauerstoff – zu verdrängen, um unerwünschte chemische Reaktionen wie Oxidation am zu bearbeitenden Material zu verhindern. Dies stellt die Integrität, Reinheit und die gewünschten Eigenschaften des Endprodukts sicher.

Hohe Temperaturen wirken als starker Katalysator für chemische Reaktionen. Eine inerte Atmosphäre dient als Schutzschild, indem sie die reaktive Luft durch ein nicht reaktives Gas ersetzt, um eine kontrollierte Umgebung zu schaffen, in der Materialien erhitzt werden können, ohne chemisch verändert oder beschädigt zu werden.

Das grundlegende Problem: Warum Luft ein Feind ist

Bei Raumtemperatur reagiert der Sauerstoff in der Luft relativ langsam. In einem Ofen ändern sich die Regeln jedoch grundlegend.

Die Rolle der hohen Temperatur

Wärme liefert die Energie, die benötigt wird, um die Aktivierungsbarriere für chemische Reaktionen zu überwinden. Je heißer der Ofen, desto aggressiver versuchen die Materialien darin mit allen verfügbaren Gasmolekülen zu reagieren.

Die Hauptbedrohung: Oxidation

Sauerstoff ist die bedeutendste Bedrohung bei den meisten Wärmebehandlungsprozessen. Wenn Metall in Gegenwart von Sauerstoff erhitzt wird, bildet es eine Oxidschicht, allgemein bekannt als Zunder. Dieser Zunder kann die Oberflächengüte ruinieren, die Abmessungen des Bauteils verändern und seine mechanischen Eigenschaften beeinträchtigen.

Andere reaktive Verunreinigungen

Obwohl Sauerstoff die größte Sorge darstellt, können auch andere Gase in der Luft, wie Wasserdampf (H₂O), bei erhöhten Temperaturen sehr reaktiv sein und zu Oxidation und anderen unerwünschten Oberflächeneffekten beitragen.

Wie eine inerte Atmosphäre eine Lösung bietet

Die Strategie hinter der Verwendung einer inerten Atmosphäre ist einfach: Wenn man die reaktiven Elemente entfernt, können die unerwünschten Reaktionen nicht stattfinden.

Das Prinzip der Verdrängung

Der Prozess beginnt mit dem Spülen der Ofenkammer von der Umgebungsluft. Dies geschieht typischerweise, indem die abgedichtete Kammer mit einem hochreinen Inertgas gespült wird, das den Sauerstoff und den Wasserdampf verdrängt, bis ihre Konzentration auf ein vernachlässigbares Niveau, oft nur wenige Teile pro Million (PPM), reduziert ist.

Häufiges Inertgas: Stickstoff (N₂)

Stickstoff ist das Arbeitspferd für inerte Atmosphären, da es weit verbreitet und relativ kostengünstig ist. Für die meisten Anwendungen, wie das Glühen von Stahl oder das Hartlöten von Kupfer, ist es ausreichend nicht reaktiv, um Oxidation zu verhindern und ein sauberes, helles Teil zu erzeugen.

Häufiges Inertgas: Argon (Ar)

Argon ist ein Edelgas, was bedeutet, dass es unter allen Bedingungen wirklich und vollständig inert ist. Obwohl es teurer als Stickstoff ist, ist es für die Verarbeitung hochreaktiver Materialien wie Titan, Magnesium und bestimmter Superlegierungen unerlässlich, die bei hohen Temperaturen in einer Stickstoffatmosphäre Nitride bilden könnten.

Die Abwägungen verstehen

Die Wahl der richtigen Atmosphäre ist ein Gleichgewicht zwischen technischen Anforderungen, Materialeigenschaften und Kosten.

Inertgas vs. Vakuum

Ein Vakuumofen erreicht ein ähnliches Ziel, indem er fast alle Moleküle physikalisch aus der Kammer entfernt und eine Umgebung schafft, mit der nichts reagieren kann. Ein Vakuum ist ausgezeichnet für maximale Reinheit, kann aber manchmal „Entgasung“ verursachen, bei der Elemente innerhalb der Legierung selbst (wie Zink in Messing) verdampfen und aus dem Material gezogen werden. Eine Inertgasatmosphäre erzeugt einen Überdruck, der hilft, dieses Phänomen zu unterdrücken.

Der Kostenfaktor: Stickstoff vs. Argon

Die Wahl zwischen Stickstoff und Argon wird fast immer durch eine Kombination aus Materialempfindlichkeit und Budget bestimmt. Stickstoff ist für über 90 % der Anwendungen mit inerter Atmosphäre ausreichend. Argon wird für Prozesse reserviert, bei denen selbst die geringste Reaktion nicht toleriert werden kann.

Die Grenzen der „Inertheit“

Es ist wichtig zu bedenken, dass Stickstoff nicht universell inert ist. Bei sehr hohen Temperaturen reagiert er mit bestimmten Elementen. Das Verständnis der Chemie Ihres Materials ist entscheidend, um die Bildung spröder Nitridverbindungen zu vermeiden, wenn Sie nur Oxide verhindern wollten.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Ofenatmosphäre muss durch das Material, das Sie bearbeiten, und Ihr gewünschtes Ergebnis bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für gängige Materialien liegt: Stickstoff ist die optimale Wahl für Prozesse wie das Glühen von Stählen, Kupfer und den meisten Nichteisenlegierungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Materialien liegt: Argon ist notwendig für Materialien wie Titan, Niob oder bestimmte hochschmelzende Metalle, bei denen die Reaktivität von Stickstoff ein bekanntes Risiko darstellt.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt und die Unterdrückung der Verdampfung eine Priorität ist: Eine Inertgasatmosphäre ist für Legierungen, die zur Entgasung neigen, einem Vakuum vorzuziehen.

Letztendlich geht es bei der Kontrolle der Ofenatmosphäre darum, das chemische Ergebnis zu kontrollieren und sicherzustellen, dass sich Ihr Material genau so verhält, wie Sie es beabsichtigt haben.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Definition | Chemisch inaktive Gasatmosphäre, die reaktive Luftgase wie Sauerstoff verdrängt. |

| Zweck | Verhindert unerwünschte Reaktionen (z. B. Oxidation), um die Materialintegrität und -reinheit zu erhalten. |

| Gängige Gase | Stickstoff (kosteneffizient für die meisten Metalle), Argon (unerlässlich für hochreaktive Materialien). |

| Hauptvorteil | Schafft eine kontrollierte Umgebung zum Erhitzen ohne chemische Veränderung. |

Steigern Sie die Leistung Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E- und Eigenfertigung liefern wir diverse Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifende Anpassungsfähigkeit stellt die präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen sicher und steigert so Effizienz und Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess mit zuverlässigen, maßgeschneiderten Systemen für inerte Atmosphären unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess