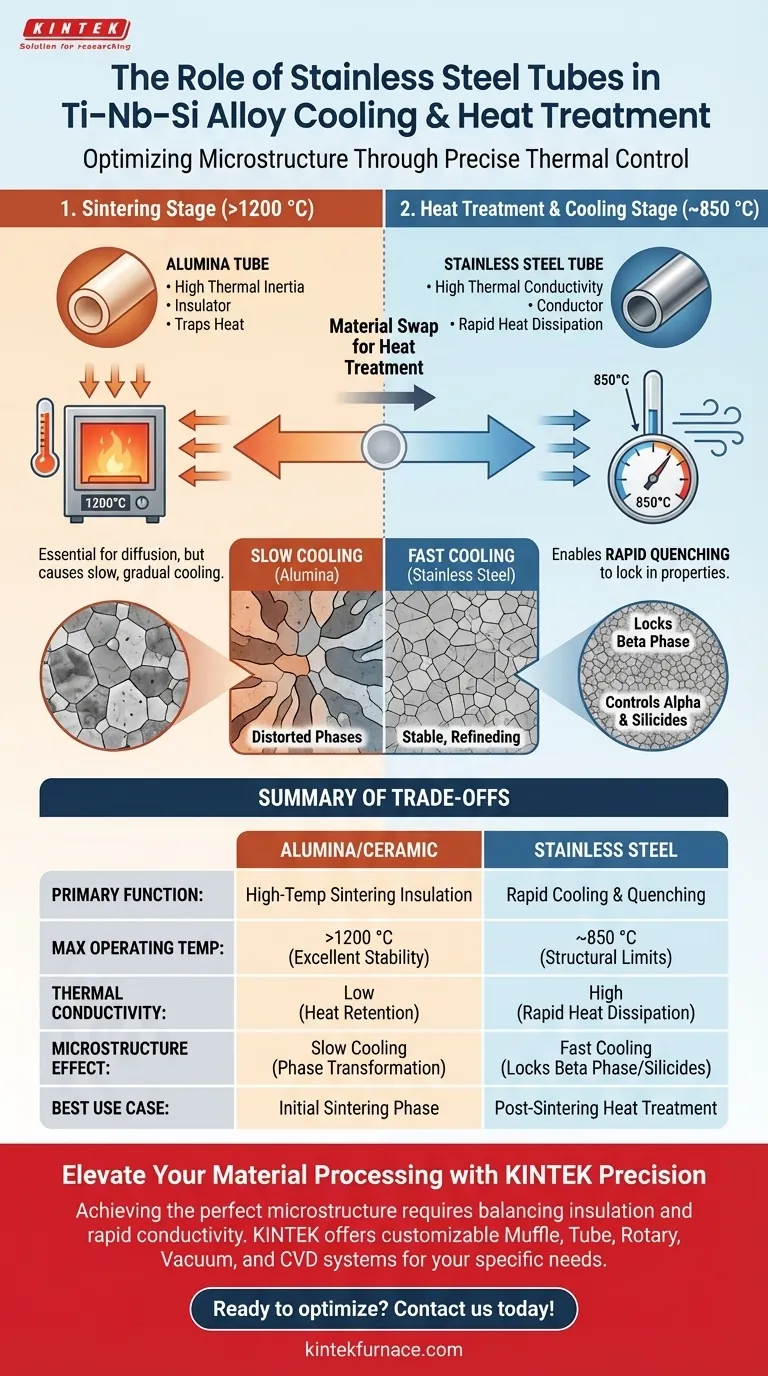

Edelstahlrohre werden speziell wegen ihrer hohen Wärmeleitfähigkeit ausgewählt, die eine schnelle Wärmeableitung während der Kühlphase ermöglicht. Im Gegensatz zu Keramikalternativen, die Wärme speichern, ermöglicht Edelstahl eine schnelle Kühlrate (Abschrecken), wenn er externer Belüftung ausgesetzt wird, was für die Fixierung spezifischer Materialeigenschaften entscheidend ist.

Die Verwendung von Edelstahl ist eine strategische Entscheidung zur Steuerung der Mikrostruktur der Legierung. Durch die Ermöglichung einer schnellen Kühlung von Wärmebehandlungstemperaturen (wie 850 °C) reguliert sie die Stabilität der Beta-Phase und steuert die Ausscheidungskinetik der Alpha-Phase und der Silizide.

Die Rolle der Wärmeleitfähigkeit

Überwindung der thermischen Trägheit

Während des anfänglichen Sinterprozesses werden Materialien wie Aluminiumoxid (Keramik) verwendet, da sie ausgezeichnete Isolatoren sind. Sie speichern Wärme, um die Stabilität bei extremen Temperaturen (bis zu 1200 °C) zu gewährleisten.

Diese Isolierung wird jedoch zu einem Nachteil, wenn das Material abgekühlt werden muss. Aluminiumoxidrohre speichern Wärme, was zu einem langsamen, allmählichen Kühlprozess führt.

Ermöglichung des Abschreckeffekts

Edelstahl wirkt eher als Wärmeleiter denn als Isolator. Durch den Austausch des Aluminiumoxidrohrs durch ein Edelstahlrohr für Wärmebehandlungen nach dem Sintern können Bediener die Wärme schnell aus dem System abführen.

Dieser Austausch ermöglicht es externen Belüftungssystemen, die Legierung effektiv zu "abschrecken" und ihre Temperatur mit einer Rate abzusenken, die Keramikrohre einfach nicht unterstützen können.

Steuerung der Mikrostruktur

Regulierung der Phasenstabilität

Die Geschwindigkeit, mit der Ti–Nb–Si-Legierungen gekühlt werden, wirkt sich direkt auf ihre innere Struktur aus. Eine schnelle Kühlung ist erforderlich, um die Stabilität der Beta-Phase des Titans zu regulieren.

Ohne die schnelle Wärmeableitung durch das Edelstahlrohr kann sich die Beta-Phase unerwünscht zersetzen oder umwandeln, was die mechanischen Eigenschaften der Legierung verändert.

Verwaltung der Ausscheidungskinetik

Die Kühlraten bestimmen auch, wie andere Elemente innerhalb der Legierung erstarren und wachsen. Der Abschreckeffekt hilft bei der Steuerung der Ausscheidung der Alpha-Phase und der Silizide.

Eine präzise Kontrolle dieser Kinetik verhindert die Bildung von groben oder ungleichmäßigen Ausscheidungen und stellt sicher, dass das Endmaterial die erforderlichen metallurgischen Qualitätsstandards erfüllt.

Verständnis der Kompromisse

Temperaturbeschränkungen

Obwohl Edelstahl für die Kühlung überlegen ist, hält er den extremen Temperaturen der anfänglichen Sinterphase nicht stand.

Das primäre Sintern erfolgt oft bei 1200 °C oder höher, um die Diffusion und Legierungsbildung zu erleichtern. Bei diesen Temperaturen würde Edelstahl seine strukturelle Integrität verlieren oder schmelzen.

Die Notwendigkeit des Materialwechsels

Dies führt zu einem notwendigen betrieblichen Kompromiss: Aluminiumoxid muss für den Hochtemperatur-Sinterträger verwendet werden, um strukturelle Festigkeit und eine abgedichtete Vakuumumgebung zu gewährleisten.

Edelstahl wird nur während der Wärmebehandlungsphasen bei niedrigeren Temperaturen (ca. 850 °C) eingesetzt, wo eine schnelle Kühlung Vorrang vor extremer Hitzebeständigkeit hat.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Rohrmaterials hängt vollständig davon ab, wo Sie sich im Verarbeitungszyklus befinden.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Sintern (1200 °C+) liegt: Verwenden Sie Aluminiumoxid- oder Quarzrohre, um strukturelle Stabilität, Wärmeisolierung und Schutz vor Oxidation während langer Hochtemperaturzyklen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Wärmebehandlung und Abschrecken (~850 °C) liegt: Verwenden Sie Edelstahlrohre, um die hohe Wärmeleitfähigkeit für schnelle Kühlung und präzise Kontrolle der Phasenstabilität und Ausscheidung zu nutzen.

Letztendlich erfordert die erfolgreiche Verarbeitung von Ti–Nb–Si-Legierungen die Nutzung von Keramikstabilität für die Atomdiffusion und metallische Leitfähigkeit für die mikrokristalline Verriegelung.

Zusammenfassungstabelle:

| Merkmal | Aluminiumoxid-/Keramikrohre | Edelstahlrohre |

|---|---|---|

| Hauptfunktion | Isolierung beim Hochtemperatur-Sintern | Schnelle Kühlung und Abschrecken |

| Max. Betriebstemperatur | >1200 °C (Hervorragende Stabilität) | ~850 °C (Strukturelle Grenzen) |

| Wärmeleitfähigkeit | Niedrig (Wärmespeicherung) | Hoch (Schnelle Wärmeableitung) |

| Auswirkung auf die Mikrostruktur | Langsame Kühlung (Phasenumwandlung) | Schnelle Kühlung (Fixiert Beta-Phase/Silizide) |

| Bester Anwendungsfall | Anfängliche Sinterphase | Wärmebehandlung nach dem Sintern |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK Precision

Das Erreichen der perfekten Mikrostruktur in Ti–Nb–Si-Legierungen erfordert die richtige Balance zwischen Wärmeisolierung und schneller Leitfähigkeit. Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Labor-Hochtemperaturöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Kühl- und Sinteranforderungen zu erfüllen.

Ob Sie die Hochtemperatur-Beständigkeit von Aluminiumoxid oder die schnellen Abschreckeigenschaften spezialisierter metallischer Konfigurationen benötigen, unser Ingenieurteam ist bereit, die exakte Lösung für Ihre Forschungs- oder Produktionsbedürfnisse zu liefern.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Douglas Daniel de Carvalho, Cristiano Binder. Effect of Nb and Si Content on Phase Stability, Microstructure and Mechanical Properties of Sintered Ti–Nb–Si Alloys. DOI: 10.3390/met15010034

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist die technische Rolle einer Magnetrührer-Heizplatte bei der Synthese? Optimierung der Qualität von Kobaltoxid-Nanopartikeln

- Warum werden Hochreine Aluminiumoxid-Tiegel für die Cook-off-Methode benötigt? Gewährleistung von Sicherheit & Katalysatorreinheit

- Welche entscheidende Rolle spielt eine mechanische Vakuumpumpe bei der Vorbereitung von WS2-Gassensoren? Gewährleistung hoher Reinheit und Leistung

- Wie unterscheidet sich das Vakuumpumpenprinzip einer Umlaufwasser-Vakuumpumpe von dem einer Strahlpumpe? Vergleich von Mechanismen & Anwendungen

- Warum werden YSZ-Mahlkugeln für das Mischen von Mn2AlB2-Vorläuferpulvern ausgewählt? Sicherstellung einer hochreinen MAB-Phasensynthese

- Welche Wartung ist nach der Verwendung des Aluminiumoxid-Ofenrohrs erforderlich? Gewährleisten Sie Langlebigkeit und Reinheit in Ihrem Labor

- Wie beeinflusst die Dispersion von Ruthenium-Vorläufern auf Aluminiumoxidträgern die thermische Verarbeitung in einem Laborofen?

- Warum wird ein Graphittiegel verwendet und die Schmelztemperatur für AA7150-Al2O3 auf 750°C gehalten? Optimieren Sie Ihre Verbundwerkstoffe