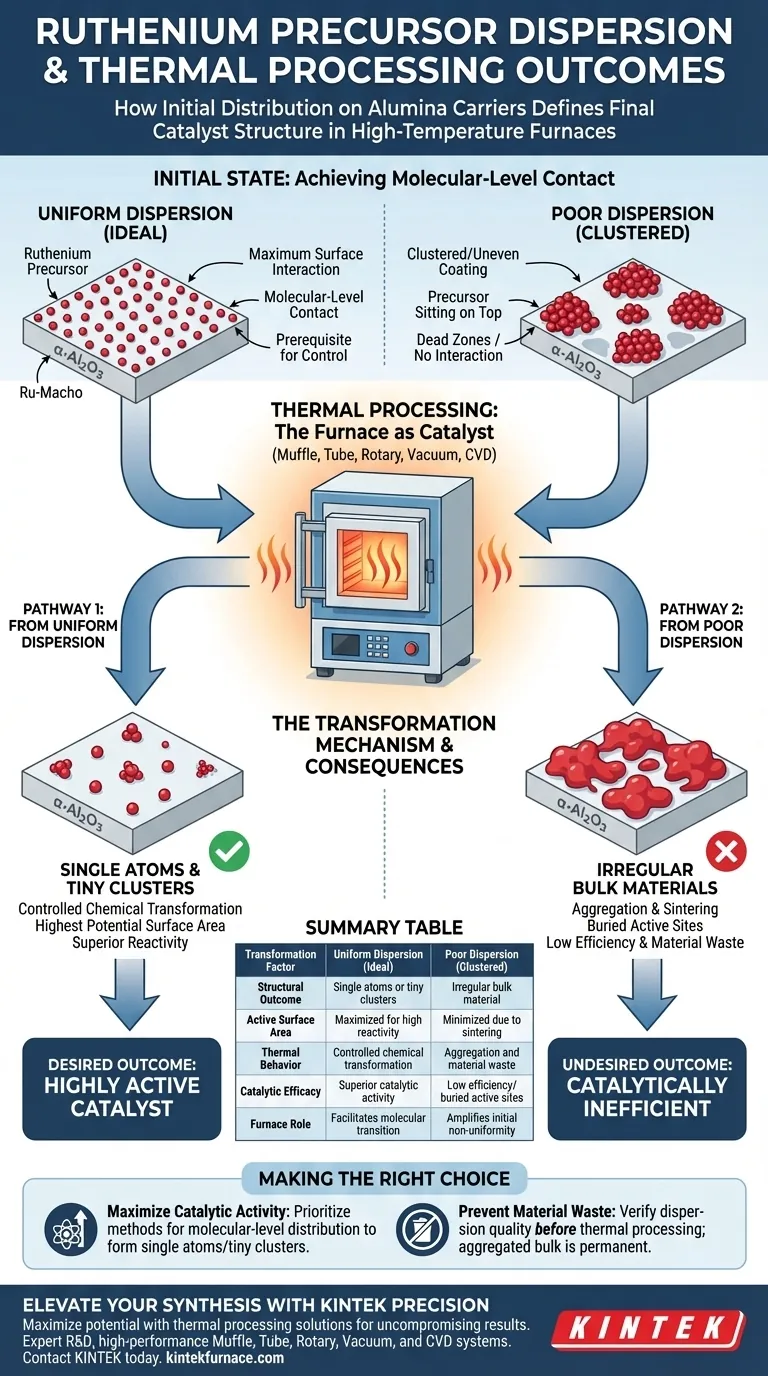

Die Qualität der Dispersion von Ruthenium-Vorläufern auf Aluminiumoxidträgern ist die entscheidende Variable, die die strukturelle Integrität Ihres endgültigen Katalysatormaterials bestimmt. Wenn Vorläufer wie Ru-Macho gleichmäßig verteilt sind, führt die thermische Verarbeitung in einem Hochtemperatur-Laborofen erfolgreich zu hochdispergierten Spezies wie einzelnen Atomen oder winzigen Clustern. Umgekehrt führt eine schlechte Dispersion zur Bildung unregelmäßiger Massenmaterialien, was die Wirksamkeit des Rutheniums erheblich reduziert.

Der Erfolg der thermischen Verarbeitung wird durch den anfänglichen Kontakt auf molekularer Ebene zwischen den aktiven Rutheniumkomponenten und der Trägeroberfläche vorbestimmt; ohne diesen Kontakt fördert der Ofen die Aggregation anstelle der Bildung diskreter, aktiver Spezies.

Der Mechanismus der Vorläufertransformation

Erreichung des Kontakts auf molekularer Ebene

Damit ein Hochtemperatur-Laborofen effektiv funktioniert, muss das Ausgangsmaterial eine maximale Oberflächeninteraktion aufweisen.

Sie müssen sicherstellen, dass der Ruthenium-Vorläufer nicht nur auf dem Alpha-Aluminiumoxid (α-Al2O3)-Träger liegt, sondern auf molekularer Ebene in Kontakt steht.

Dieser innige Kontakt ist die Voraussetzung für die Kontrolle des Verhaltens des Materials, sobald Wärme zugeführt wird.

Vom Vorläufer zur aktiven Spezies

Das Ziel der thermischen Verarbeitung ist die chemische Umwandlung des Vorläufers, ohne seine physikalische Verteilung zu zerstören.

Wenn die Dispersion gleichmäßig ist, wandelt die thermische Energie den Vorläufer in hochspezifische Formen um, wie z. B. einzelne Atome oder nanometrische Cluster.

Diese Formen stellen die höchste potenzielle Oberfläche und Reaktivität für das Ruthenium dar.

Die Folge schlechter Dispersion

Bildung unregelmäßiger Massenmaterialien

Wenn der Vorläufer vor dem Eintritt in den Ofen geclustert oder ungleichmäßig beschichtet ist, führt die hohe Temperatur dazu, dass das Material zusammen sintert.

Anstelle von einzelnen, hochaktiven Atomen erhalten Sie unregelmäßiges Massenruthenium.

Dieses Ergebnis verschwendet im Wesentlichen das Potenzial des Edelmetalls, indem es aktive Zentren in größeren, weniger reaktiven Massen vergräbt.

Die Grenzen der thermischen Verarbeitung

Es ist entscheidend zu verstehen, dass der Laborofen Probleme mit der anfänglichen Gleichmäßigkeit nicht beheben kann.

Der Ofen fungiert als Katalysator für die Transformation, aber er verstärkt den Zustand des Materials, wie es in die Kammer eintritt.

Daher ist der thermische Prozess nur so effektiv wie die Qualität der anfänglichen Dispersion des Vorläufers.

Verständnis der Kompromisse

Prozessvorbereitung vs. Durchsatz

Die Erzielung einer gleichmäßigen Dispersion erfordert oft zeitaufwändigere Vorbereitungsschritte, bevor das Material überhaupt den Ofen erreicht.

Das überstürzte Aufbringen des Vorläufers auf den Träger zur Erhöhung des Durchsatzes führt fast unweigerlich zu minderwertigem Massenmaterial.

Empfindlichkeit von Alpha-Aluminiumoxidträgern

Alpha-Aluminiumoxid ist ein robuster Träger, aber seine Wirksamkeit beruht auf der zugänglichen Oberfläche.

Eine Überladung des Trägers oder das Versäumnis, den Vorläufer dünn aufzutragen, führt zu "toten Zonen", in denen das Ruthenium nicht mit dem Träger interagieren kann.

Dies führt zu einem Endprodukt, das strukturell schwach und katalytisch ineffizient ist.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Hochtemperatur-Laborofens zu maximieren, müssen Sie Ihre Vorbereitungsmethoden an die gewünschten Materialeigenschaften anpassen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Priorisieren Sie Methoden, die eine Verteilung des Ru-Macho-Vorläufers auf molekularer Ebene garantieren, um die Bildung einzelner Atome oder winziger Cluster sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Materialverschwendung liegt: Überprüfen Sie die Dispersionsqualität auf dem α-Al2O3-Träger vor der thermischen Verarbeitung, da aggregiertes Massenmaterial nicht leicht umverteilt werden kann, sobald es gebildet ist.

Der Ofen liefert die Energie für die Transformation, aber die Qualität der Dispersion bestimmt die Architektur des Ergebnisses.

Zusammenfassungstabelle:

| Transformationsfaktor | Gleichmäßige Dispersion (Ideal) | Schlechte Dispersion (Geclustert) |

|---|---|---|

| Strukturelles Ergebnis | Einzelne Atome oder winzige Cluster | Unregelmäßiges Massenmaterial |

| Aktive Oberfläche | Maximiert für hohe Reaktivität | Minimiert durch Sintern |

| Thermisches Verhalten | Kontrollierte chemische Transformation | Aggregation und Materialverschwendung |

| Katalytische Wirksamkeit | Überlegene katalytische Aktivität | Geringe Effizienz/vergrabene aktive Zentren |

| Rolle des Ofens | Erleichtert den molekularen Übergang | Verstärkt die anfängliche Ungleichmäßigkeit |

Verbessern Sie Ihre Materialherstellung mit KINTEK-Präzision

Maximieren Sie das Potenzial Ihrer Ruthenium-Katalysatoren mit thermischen Verarbeitungslösungen, die kompromisslose Ergebnisse liefern. Bei KINTEK verstehen wir, dass die Architektur Ihres Endmaterials von präziser thermischer Kontrolle abhängt. Mit fachkundiger F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an – alle vollständig anpassbar, um Ihre spezifischen Forschungsanforderungen zu erfüllen.

Ob Sie Einkatalysatoratome oder fortschrittliche nanometrische Cluster entwickeln, unsere Öfen bieten die gleichmäßige Erwärmung und Stabilität, die für empfindliche Vorläufer auf Alpha-Aluminiumoxidträgern erforderlich sind. Lassen Sie nicht zu, dass eine schlechte thermische Kontrolle Ihre Edelmetalle verschwendet.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen und sicherzustellen, dass Ihr Labor das höchste Maß an katalytischer Effizienz erreicht.

Visuelle Anleitung

Referenzen

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Worin liegen die Hauptmerkmale einer Wasserring-Vakuumpumpe im Vergleich zu einer Tischpumpe? Entdecken Sie die wichtigsten Unterschiede für Ihr Labor

- Welche Rolle spielt ein Infrarot-Pyrometer bei der Holzkohleveredelung? Optimieren Sie Ihre Hochtemperatur-Wärmeregelung

- Welche anderen industriellen Anwendungen haben Graphittiegelöfen außer dem Schmelzen von Metallen? Entsperren Sie die fortschrittliche Materialverarbeitung

- Warum nichtleitende Polymerbehälter für Kohlenstoffnanopartikeltests verwenden? Gewährleistung von Datenintegrität und Präzision

- Was ist die Notwendigkeit der Verwendung vakuumversiegelter Quarzrohre? Gewährleistung der Integrität bei der Wärmebehandlung von Ti-Cu-Legierungen

- Was ist der Hauptzweck der Verwendung eines Vakuumampullen aus hochreinem Quarz? Hochwertiges WSe2-Kristallwachstum freischalten

- Was sind die Vorteile der Verwendung von offenen Korundtiegeln für die thermische Analyse? Genaue Biomasse- und Kohledaten

- Was sind die technischen Vorteile der Verwendung eines Laborvakuumtrockenschranks für Keramikpulver? Optimierung von Reinheit und Qualität