Über das einfache Schmelzen hinaus dient ein Graphittiegelofen als vielseitiger Hochtemperaturreaktor für die Materialwissenschaft und -herstellung. Seine Hauptanwendungen außerhalb der Metallverarbeitung umfassen die Synthese neuer Materialien wie Graphen, spezielle Wärmebehandlungen wie Sintern und Graphitierung sowie das Schmelzen von nichtmetallischen Substanzen wie Glas und Keramik.

Der wahre Wert eines Graphittiegelofens liegt nicht nur in seiner Fähigkeit, Materialien zu schmelzen, sondern in seiner Kapazität, eine präzise kontrollierte Ultrahochtemperaturumgebung zu schaffen. Dies macht ihn zu einem entscheidenden Werkzeug für die grundlegende Umwandlung der Struktur und der Eigenschaften einer breiten Palette von Materialien.

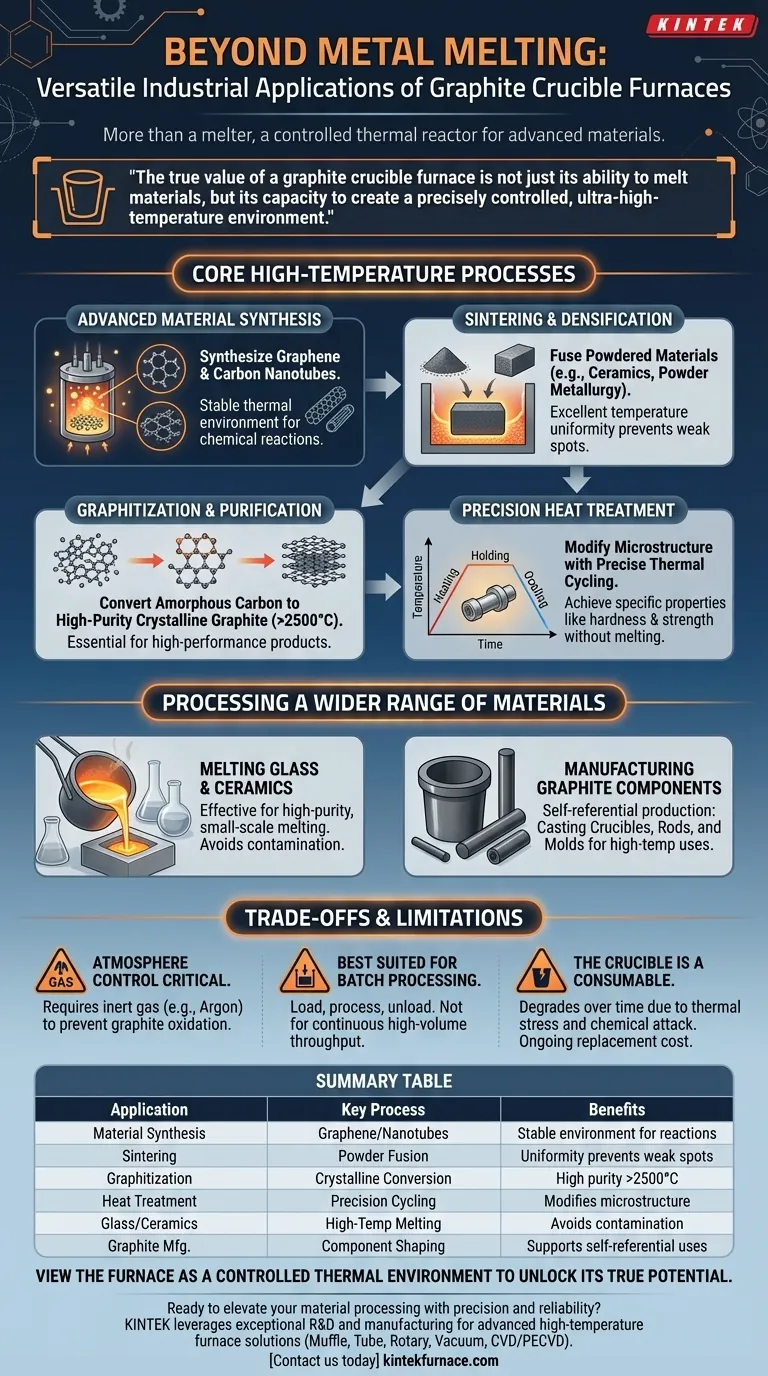

Jenseits des Schmelzens: Kernprozesse bei hohen Temperaturen

Die Fähigkeiten des Ofens gehen weit über das Verflüssigen von Metallen hinaus. Seine Kernfunktion besteht darin, eine stabile Hochwärmeumgebung bereitzustellen, die für mehrere fortschrittliche industrielle und wissenschaftliche Prozesse unerlässlich ist.

Die Rolle bei der Synthese fortschrittlicher Materialien

Graphittiegelöfen sind maßgeblich an der Herstellung von Materialien der nächsten Generation beteiligt. Die Synthese von Substanzen wie Graphen und Kohlenstoffnanoröhrchen erfordert konstant hohe Temperaturen, um die notwendigen chemischen Reaktionen und die strukturelle Bildung zu ermöglichen. Der Ofen bietet die stabile thermische Umgebung, die diese empfindlichen Prozesse erfordern.

Sintern und Materialverdichtung

Sintern ist ein Prozess, bei dem ein pulverförmiges Material auf knapp unter seinen Schmelzpunkt erhitzt wird, wodurch die Partikel miteinander verschmelzen und eine feste, dichte Masse bilden. Dies ist in der Pulvermetallurgie und Keramik von entscheidender Bedeutung. Die ausgezeichnete Temperaturhomogenität eines Graphittiegelofens gewährleistet, dass das Material gleichmäßig gesintert wird, wodurch Schwachstellen und innere Spannungen vermieden werden.

Graphitierung und Reinigung

Diese Öfen werden für den Graphitierungsprozess selbst verwendet, bei dem amorphe Kohlenstoffmaterialien bei Temperaturen über 2500 °C in hochreinen, kristallinen Graphit umgewandelt werden. Dies ist für die Herstellung von Hochleistungs-Graphitprodukten unerlässlich, einschließlich der Tiegel und Heizelemente, die in den Öfen selbst verwendet werden.

Präzise Wärmebehandlung

Viele Materialien erfordern spezifische Wärmebehandlungen, um gewünschte Eigenschaften wie Härte, Festigkeit oder Duktilität zu erzielen. Ein Graphittiegelofen ermöglicht einen präzisen thermischen Zyklus – das Erhitzen und Abkühlen eines Materials gemäß einem strengen Profil –, ohne es zu schmelzen. Dies modifiziert die innere Mikrostruktur des Materials, um exakte technische Spezifikationen zu erfüllen.

Verarbeitung einer breiteren Palette von Materialien

Die inertartige und hochtemperaturbeständige Natur von Graphit macht diese Öfen für mehr als nur Metalle und kohlenstoffbasierte Produkte geeignet.

Schmelzen von Glas und Keramik

Die Fähigkeit, hohe Temperaturen zu erreichen und aufrechtzuerhalten, macht Tiegelöfen effektiv für das Schmelzen und Verarbeiten von Spezialgläsern und Keramiken. Dies ist üblich in Laboreinstellungen und für die Kleinserienproduktion von hochreinen Materialien, bei denen Kontaminationen vermieden werden müssen.

Herstellung von Graphitkomponenten

In einer selbstreferenziellen Anwendung werden Graphittiegelöfen zur Verarbeitung und Formgebung anderer Graphitprodukte verwendet. Dazu gehören das Gießen neuer Tiegelbehälter, Ziehstangen und Formen, die in anderen Hochtemperaturanwendungen eingesetzt werden.

Verständnis der Kompromisse und Einschränkungen

Obwohl sie äußerst vielseitig sind, sind Graphittiegelöfen nicht die universelle Lösung für jede Hochtemperaturaufgabe. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Die Atmosphärenkontrolle ist entscheidend

Graphit oxidiert (verbrennt) in Gegenwart von Sauerstoff bei hohen Temperaturen. Daher erfordern viele Prozesse, dass der Ofen mit einer inerten Gasatmosphäre (wie Argon) betrieben wird, um sowohl den Tiegel als auch das zu verarbeitende Material zu schützen. Dies fügt eine Ebene der Komplexität und der Kosten hinzu.

Am besten geeignet für Batch-Verarbeitung

Tiegelöfen sind von Natur aus Batch-Systeme. Sie laden eine Charge Material, führen den Prozess durch und entladen sie dann. Sie sind nicht für den kontinuierlichen Durchsatz großer Mengen ausgelegt, den Systeme wie Tunnelöfen oder Drehrohröfen bieten können.

Der Tiegel ist ein Verbrauchsmaterial

Der Graphittiegel ist extremen thermischen Belastungen und dem potenziellen chemischen Angriff durch die enthaltenen Materialien ausgesetzt. Er ist eine Verbrauchskomponente, die sich mit der Zeit abnutzt und regelmäßig ausgetauscht werden muss, was laufende Betriebskosten verursacht.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob ein Graphittiegelofen für Sie geeignet ist, gleichen Sie seine Kernstärken mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf F&E oder der Synthese neuer Materialien liegt: Die präzise Temperaturregelung und Skalierbarkeit des Ofens von Labor- bis zur Pilotproduktion sind von unschätzbarem Wert.

- Wenn Ihr Hauptaugenmerk auf der Kleinserienproduktion von hoher Reinheit liegt: Die Kosteneffizienz, die einfache Bedienung und die Fähigkeit, verschiedene Materialien zu verarbeiten, machen ihn zu einer ausgezeichneten Wahl.

- Wenn Ihr Hauptaugenmerk auf der sehr großvolumigen Massenverarbeitung liegt: Sie sollten alternative Ofentypen in Betracht ziehen, wie z. B. Induktions- oder Lichtbogenöfen, die oft besser für kontinuierliche Hochdurchsatzvorgänge geeignet sind.

Letztendlich wird das Potenzial des Graphittiegelofens in der modernen Industrie freigesetzt, wenn er als kontrollierte thermische Umgebung und nicht nur als Schmelztiegel betrachtet wird.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Vorteile |

|---|---|---|

| Materialsynthese | Produktion von Graphen und Kohlenstoffnanoröhrchen | Stabile Hochtemperaturumgebung für chemische Reaktionen |

| Sintern | Pulverschmelzen zur Verdichtung | Ausgezeichnete Temperaturhomogenität verhindert Schwachstellen |

| Graphitierung | Umwandlung in kristallinen Graphit | Hohe Reinheit bei Temperaturen über 2500°C |

| Wärmebehandlung | Präzise thermische Zyklen | Modifiziert die Mikrostruktur für verbesserte Eigenschaften |

| Glas-/Keramikschmelzen | Hochtemperaturverarbeitung | Vermeidet Kontamination bei Kleinserienproduktion |

| Graphitfertigung | Formgebung von Komponenten wie Tiegeln | Unterstützt selbstreferenzielle Hochtemperaturanwendungen |

Bereit, Ihre Materialverarbeitung mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie in der F&E, der Kleinserienfertigung tätig sind oder spezielle thermische Umgebungen benötigen, KINTEK liefert Effizienz und Innovation. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Abläufe verändern und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz