Die Verwendung vakuumversiegelter Quarzrohre ist eine unabdingbare Voraussetzung für die Erhaltung der strukturellen Integrität von Titan-Kupfer-Legierungen. Da Titan bei erhöhten Temperaturen hochreaktiv ist, führt die Freilegung der bloßen Legierung gegenüber der Atmosphäre zu einer sofortigen Degradation. Die Verkapselung des Materials schafft eine isolierte Umgebung, die chemische Verunreinigungen während der rigorosen Heizzyklen zur Homogenisierung verhindert.

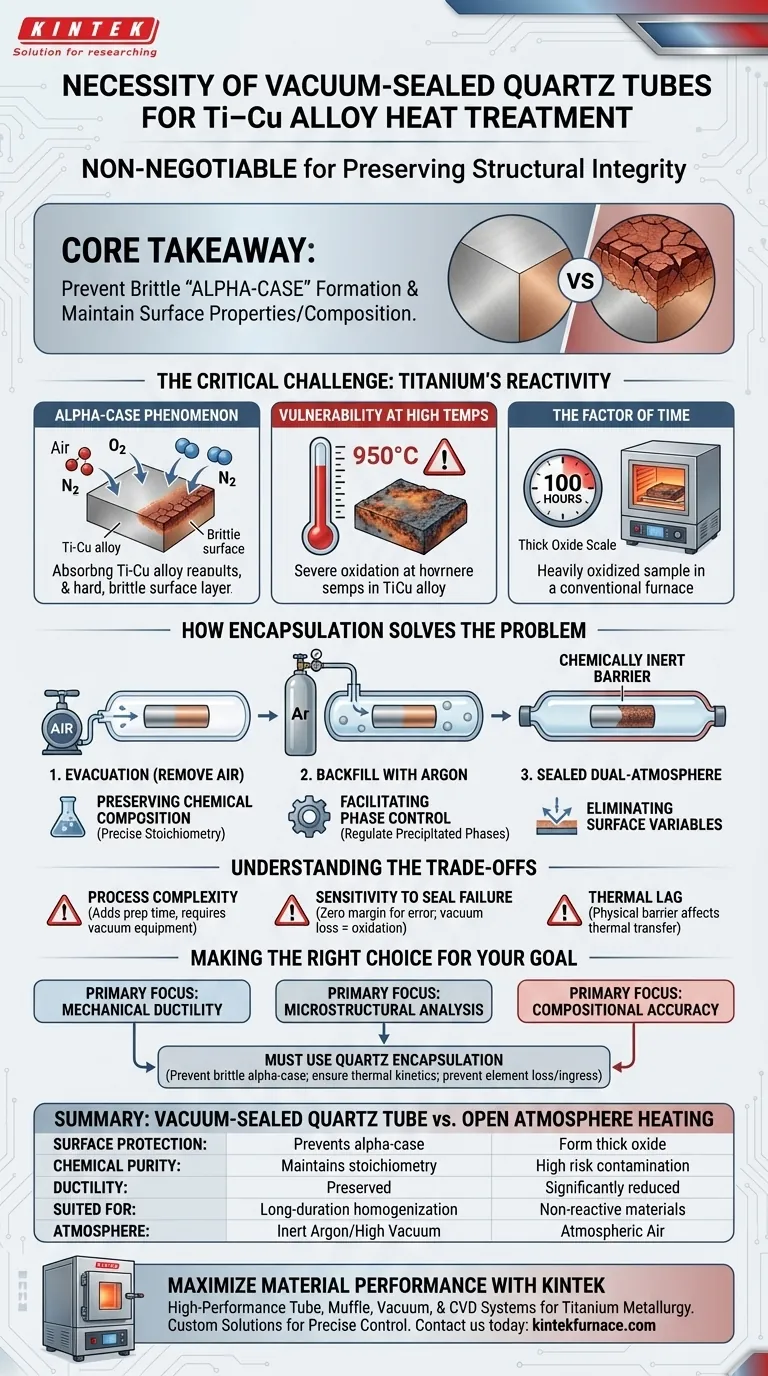

Kernbotschaft Die Hauptfunktion des Quarzrohrs besteht darin, die Bildung einer harten, spröden "Alpha-Schicht" zu verhindern, die durch die schnelle Reaktion der Legierung mit Sauerstoff und Stickstoff verursacht wird. Durch die Aufrechterhaltung eines kontrollierten Vakuum- oder Argonatmosphäre schützt das Rohr die Oberflächeneigenschaften und die chemische Zusammensetzung der Legierung während langer Wärmebehandlungen.

Die kritische Herausforderung: Die Reaktivität von Titan

Das Alpha-Schicht-Phänomen

Titanlegierungen weisen eine hohe chemische Affinität zu interstitiellen Elementen in der Luft auf, insbesondere zu Sauerstoff und Stickstoff. Beim Erhitzen absorbiert die Legierung diese Elemente und bildet eine sauerstoffangereicherte Oberflächenschicht, die als "Alpha-Schicht" bekannt ist. Diese Schicht ist charakteristisch hart und spröde, was die mechanische Duktilität des Materials erheblich beeinträchtigt.

Anfälligkeit bei hohen Temperaturen

Das Oxidationsrisiko steigt mit steigenden Temperaturen drastisch an. Wärmebehandlungsprozesse für Titan-Kupfer-Legierungen finden oft bei etwa 950 °C statt. Ohne Schutz würde das Material während dieser hohen thermischen Zustände eine katastrophale Oberflächenschädigung erleiden.

Der Faktor Zeit

Homogenisierungsprozesse sind nicht kurz; sie können bis zu 100 Stunden dauern. Eine Probe, die über diese Dauer Verunreinigungen in einem herkömmlichen Ofen ausgesetzt ist, würde eine dicke Oxidschicht entwickeln. Das Quarzrohr erhält die Reinheit der Probe über diese langen Zeiträume.

Wie die Verkapselung das Problem löst

Schutz durch doppelte Atmosphäre

Die Quarzrohre verwenden eine spezielle Vorbereitungsmethode, um maximalen Schutz zu gewährleisten. Sie werden zunächst evakuiert, um Luft zu entfernen, und dann mit Argon-Gas zurückgefüllt. Dies schafft eine chemisch inerte "doppelte Atmosphäre", die für die Titanlegierung unbedenklich ist.

Erhaltung der chemischen Zusammensetzung

Neben der Verhinderung von Oberflächenoxiden stellt die Versiegelung der Umgebung sicher, dass die chemische Zusammensetzung der Legierung präzise bleibt. In Öfen mit offener Atmosphäre können flüchtige Elemente verloren gehen oder Verunreinigungen aufgenommen werden. Das versiegelte Rohr stellt sicher, dass die endgültige Mikrostruktur die beabsichtigte Stöchiometrie der Titan-Kupfer-Mischung widerspiegelt.

Erleichterung der Phasensteuerung

Eine präzise Wärmebehandlung ist erforderlich, um Festkörperphasentransformationen auszulösen, wie z. B. die Ausscheidung von Ti2Cu. Durch die Eliminierung von Oberflächenvariablen und Oxidation wirkt die thermische Zufuhr ausschließlich auf die innere Mikrostruktur. Dies ermöglicht es Forschern, die Größe und Verteilung der ausgeschiedenen Phasen genau zu steuern.

Verständnis der Kompromisse

Prozesskomplexität

Die Verwendung von Quarzrohren erhöht die Vorbereitungszeit im Vergleich zur Standard-Atmosphärenheizung erheblich. Jede Probe muss einzeln verkapselt, evakuiert und versiegelt werden. Dies reduziert den Durchsatz und erfordert spezielle Vakuumgeräte.

Empfindlichkeit gegenüber Siegelversagen

Der gesamte Schutzmechanismus beruht auf der Integrität des Quarzsiegel. Wenn ein Mikroriss entsteht oder das Siegel unvollständig ist, geht das Vakuum verloren und die Probe oxidiert praktisch so, als wäre sie in einem offenen Ofen. Es gibt keine Fehlertoleranz beim Versiegelungsprozess.

Thermische Trägheit

Obwohl Quarz hitzebeständig ist, führt das Einlegen einer Probe in ein Rohr zu einer physischen Barriere zwischen der Wärmequelle und dem Metall. Während Rohröfen eine präzise Kontrolle bieten, müssen die Bediener den geringfügigen Unterschied bei der Wärmeübertragung im Vergleich zur direkten Exposition berücksichtigen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Titan-Kupfer-Wärmebehandlung gültige Ergebnisse liefert, richten Sie Ihren Ansatz an Ihren spezifischen Zielen aus:

- Wenn Ihr Hauptaugenmerk auf mechanischer Duktilität liegt: Sie müssen eine Quarzverkapselung verwenden, um die Bildung der spröden Alpha-Schicht zu verhindern, die zu frühzeitigem Bruch führt.

- Wenn Ihr Hauptaugenmerk auf der Mikrostrukturanalyse liegt: Sie müssen eine Quarzverkapselung verwenden, um sicherzustellen, dass die beobachteten Phasen das Ergebnis thermischer Kinetik und nicht atmosphärischer Verunreinigung sind.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Sie müssen eine Quarzverkapselung verwenden, um den Verlust von Metallelementen oder das Eindringen von Sauerstoff und Stickstoff zu verhindern.

Letztendlich sind vakuumversiegelte Quarzrohre kein optionales Zubehör, sondern eine grundlegende Voraussetzung für zuverlässige Daten und nutzbare Materialien in der Titan-Kupfer-Metallurgie.

Zusammenfassungstabelle:

| Merkmal | Vakuumversiegeltes Quarzrohr | Erhitzung in offener Atmosphäre |

|---|---|---|

| Oberflächenschutz | Verhindert spröde Alpha-Schicht | Bildung einer dicken, harten Oxidschicht |

| Chemische Reinheit | Erhält die beabsichtigte Stöchiometrie | Hohes Risiko von O₂- und N₂-Kontamination |

| Duktilität | Erhalt der mechanischen Eigenschaften | Erheblich reduziert aufgrund von Sprödigkeit |

| Geeignet für | Langzeit-Homogenisierung | Nur nichtreaktive Materialien |

| Atmosphäre | Inertes Argon oder Hochvakuum | Atmosphärische Luft |

Maximieren Sie Ihre Materialleistung mit KINTEK

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen Ihre F&E-Ergebnisse beeinträchtigen. Mit Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Vakuum- und CVD-Systeme, die speziell für die anspruchsvollen Anforderungen der Titanmetallurgie und anderer fortschrittlicher Labor-Hochtemperaturprozesse entwickelt wurden. Unsere Öfen sind vollständig an Ihre einzigartigen Forschungsbedürfnisse anpassbar und gewährleisten präzise Phasensteuerung und strukturelle Integrität für jede Probe.

Bereit, die Präzision Ihrer Wärmebehandlung zu verbessern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Daisy Rabbitt. Antimicrobial Titanium–Copper Alloys: The Role of Microstructure in Arc‐Melted Compositions. DOI: 10.1002/adem.202500347

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum wird ein Graphittiegel verwendet und die Schmelztemperatur für AA7150-Al2O3 auf 750°C gehalten? Optimieren Sie Ihre Verbundwerkstoffe

- Was sind einige Schlüsselbegriffe im Zusammenhang mit Laboröfen? Entmystifizierung von Typen wie Muffel- und Rohröfen

- Welche Funktion erfüllen Graphit-Kühlplatten oder Kühlringe? Beherrschung der gerichteten Erstarrung von Einkristallschaufeln

- Was ist die Notwendigkeit eines Beobachtungsfensters in einer Magnesium-Brennkammer? Verbessern Sie Ihre visuelle Datenanalyse

- Wofür werden Quarzrohre verwendet? Unerlässlich für Hochtemperatur- und Hochreinigkeitsanwendungen

- Was ist die Funktion eines Hochdruck-Edelstahlautoklaven? Meistere die hydrothermale Synthese von Nanomaterialien

- Welche Rolle spielt eine Laborhydraulikpresse bei der Herstellung von Nickelverbundwerkstoffen? Maximale Dichte erreichen

- Warum wird hochreines Graphitpapier typischerweise auf die Innenwände der Form ausgekleidet, bevor Ti-6Al-4V-Legierungspulver geladen wird?