Die Laborhydraulikpresse fungiert als primärer Treiber für die strukturelle Verdichtung von Nickelbasisverbundwerkstoffen. Sie übt einen präzisen axialen Druck aus – oft bis zu Lasten von etwa 5 Tonnen –, um die Stabilität während des Formgebungsprozesses aufrechtzuerhalten. Indem sie Pulverpartikel dazu zwingt, Reibung zu überwinden und sich neu anzuordnen, bestimmt die Presse direkt die Dichte und mechanische Integrität der Komponente.

Hochleistungsverbundwerkstoffe erfordern die Beseitigung mikroskopischer Hohlräume, um strukturelle Integrität zu erreichen. Die Hydraulikpresse löst dies, indem sie eine kontrollierte, stabile Last anwendet, die die innere Porosität minimiert und die Partikelverhakung maximiert, um sicherzustellen, dass das geformte Material die notwendige Festigkeit besitzt.

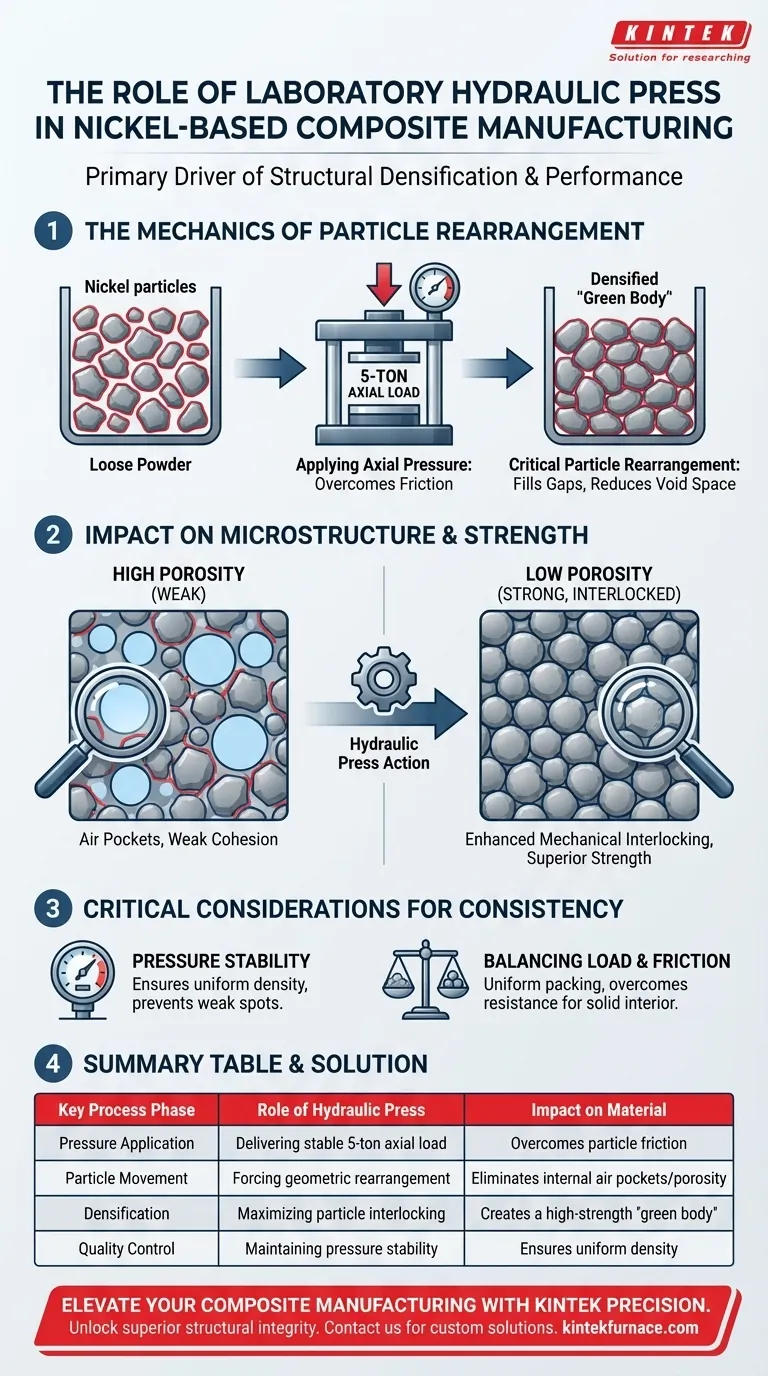

Die Mechanik der Partikelneuanordnung

Anwendung von Axialdruck

Die Kernfunktion der Presse ist die Lieferung eines erheblichen axialen Drucks, wie z. B. einer 5-Tonnen-Last.

Diese äußere Kraft ist erforderlich, um dem natürlichen Widerstand des Pulvers entgegenzuwirken. Ohne ausreichende Last bleiben die Partikel locker gepackt, was zu einer schwachen strukturellen Kohäsion führt.

Überwindung der Interpartikelreibung

Damit sich ein Verbundwerkstoff korrekt bildet, müssen sich die Pulverpartikel aneinander vorbeibewegen.

Der Druck der Presse zwingt diese Partikel, Reibung zu überwinden. Dies ermöglicht es ihnen, sich näher zusammenzufügen und Lücken zu füllen, die sonst als leerer Raum verbleiben würden.

Kritische Partikelneuanordnung

Sobald die Reibung überwunden ist, durchlaufen die Partikel eine Neuanordnung.

Sie verschieben sich von einer chaotischen, lockeren Verteilung in eine dicht gepackte Konfiguration. Diese geometrische Neuordnung ist der physikalische Mechanismus, der loses Pulver in eine feste Form verwandelt.

Auswirkungen auf Mikrostruktur und Festigkeit

Reduzierung der inneren Porosität

Das bedeutendste Ergebnis dieses Prozesses ist eine drastische Reduzierung der inneren Porosität.

Durch das Zwingen der Partikel in dichtere Anordnungen beseitigt die Presse Lufteinschlüsse im Material. Geringere Porosität korreliert direkt mit einer höheren Leistung von Nickelbasiskomponenten.

Verbesserung der mechanischen Verhakung

Wenn die Partikel zusammengedrückt werden, verhaken sie sich mechanisch ineinander.

Diese mechanische Verhakung schafft eine kohäsive Bindung zwischen den Partikeln. Sie stellt sicher, dass der "Grünkörper" (das geformte Objekt vor der Endbearbeitung) über ausreichende strukturelle Festigkeit verfügt, um gehandhabt zu werden, ohne zu zerbröckeln.

Erhöhung der Endproduktfestigkeit

Das Endergebnis reduzierter Porosität und verbesserter Verhakung ist eine überlegene Endproduktfestigkeit.

Eine gut gepresste Komponente weist bessere mechanische Eigenschaften auf. Die Stabilität des während dieser Phase angewendeten Drucks legt die Grundlage für die Leistung der Komponente.

Wichtige Überlegungen zur Konsistenz

Die Notwendigkeit der Druckstabilität

Der Verweis betont die Notwendigkeit, stabilen Druck aufrechtzuerhalten während des Formgebungsprozesses.

Wenn die Hydraulikpresse keine gleichmäßige Last liefern kann, wird die Partikelneuanordnung ungleichmäßig sein. Dies führt zu Dichtegradienten, bei denen einige Teile der Komponente stark und dicht sind, während andere porös und schwach bleiben.

Ausgleich von Last und Reibung

Die Anwendung von Druck ist ein Balanceakt zwischen der angelegten Last und der inneren Reibung des Materials.

Die Last muss hoch genug sein, um Bewegung zu erzwingen, aber kontrolliert genug, um eine gleichmäßige Packung zu gewährleisten. Das Versäumnis, die Reibung zu überwinden, führt zu einer Komponente, die äußerlich solide aussieht, aber ein poröses, schwaches Inneres behält.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Nickelbasisverbundwerkstoffe zu maximieren, müssen Sie sich auf die spezifischen Ergebnisse der Pressphase konzentrieren.

- Wenn Ihr Hauptaugenmerk auf Dichte liegt: Stellen Sie sicher, dass Ihre Presse eine ausreichende axiale Last (z. B. 5 Tonnen) liefern kann, um eine vollständige Partikelneuanordnung zu erzwingen und Porosität zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Stabilität der Druckaufrechterhaltung, um eine gleichmäßige mechanische Verhakung im gesamten Bauteil zu gewährleisten.

Die Hydraulikpresse ist nicht nur ein Formwerkzeug; sie ist das Instrument, das die grundlegenden Materialeigenschaften Ihres Verbundwerkstoffs festlegt.

Zusammenfassungstabelle:

| Schlüsselphase des Prozesses | Rolle der Hydraulikpresse | Auswirkung auf das Material |

|---|---|---|

| Druckanwendung | Lieferung einer stabilen 5-Tonnen-Axiallast | Überwindet Partikelreibung |

| Partikelbewegung | Erzwingt geometrische Neuanordnung | Beseitigt innere Luftlöcher/Porosität |

| Verdichtung | Maximiert Partikelverhakung | Erzeugt einen hochfesten "Grünkörper" |

| Qualitätskontrolle | Aufrechterhaltung der Druckstabilität | Gewährleistet gleichmäßige Dichte und verhindert Schwachstellen |

Verbessern Sie Ihre Verbundwerkstoffherstellung mit KINTEK Precision

Erschließen Sie überlegene strukturelle Integrität für Ihre Nickelbasiskomponenten mit den fortschrittlichen Laborhydraulikpressen von KINTEK. Mit fachkundiger F&E und erstklassiger Fertigung bieten wir die präzise, stabile Druckregelung, die für die Beseitigung von Porosität und die Maximierung der mechanischen Verhakung in Ihren Materialien unerlässlich ist.

Ob Sie spezielle Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laboröfen und Hochleistungs-Pressen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Bereit, Ihre Materialdichte und -festigkeit zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu besprechen!

Visuelle Anleitung

Referenzen

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche mechanischen Eigenschaften sollten bei Ofenrohren aus Aluminiumoxidkeramik bewertet werden? Haltbarkeit und Leistung sichern

- Warum wird ein hochreiner Aluminiumoxid (Al2O3)-Schlauch als Gaslanze ausgewählt? Langlebige 1600°C Wasserstoffeinspritzlösungen

- Welche Materialanforderungen gelten für die zentralen Reaktionskammern? Sicherstellung einer reinen Pyrolyse mit Quarz und Korund

- Warum sind Hochleistungs-Isolationszubehörteile beim Mikrowellensintern von Zirkonkeramik notwendig?

- Was ist die Kernfunktion einer Planetenkugelmühle bei der Legierung von Bi2Te3? Festkörperreaktion und Nanoverfeinerung antreiben

- Welche Vorteile bieten Platintiegel für das Sintern von KCdCl3? Gewährleistung einer reinen, einphasigen Probensynthese

- Welche Rollen spielen hochreine Graphitformen bei der Funkenplasmagesinterung (SPS) von Ba0.95La0.05FeO3-δ? Wesentlicher Leitfaden

- Was sind die Vorteile der Verwendung von hochreinen Platintiegeln? Gewährleistung absoluter Datenintegrität bei der Oxidation von Magnetit