Die Kernfunktion einer Planetenkugelmühle bei der Verarbeitung von Bismuttellurid (Bi2Te3) besteht darin, eine Festkörperreaktion durch mechanische Energie anstelle von reiner Wärme anzutreiben. Durch die Nutzung einer Hochgeschwindigkeitsrotation zur Erzeugung intensiver Schlag- und Scherkräfte zwingt die Mühle hochreine Bismut- und Tellurpulver physikalisch zur Reaktion und zur Verschmelzung zu einer homogenen Legierung in einer schützenden Argonatmosphäre.

Die Planetenkugelmühle dient als kinetischer Reaktor, der rohe Elementarpulver in eine gleichmäßige Legierung umwandelt, ohne den Schmelzpunkt zu erreichen. Ihr entscheidender Wert liegt in der gleichzeitigen Synthese des Materials und der Verfeinerung seiner Mikrostruktur, wodurch reaktive Nanopulver für Hochleistungsanwendungen hergestellt werden.

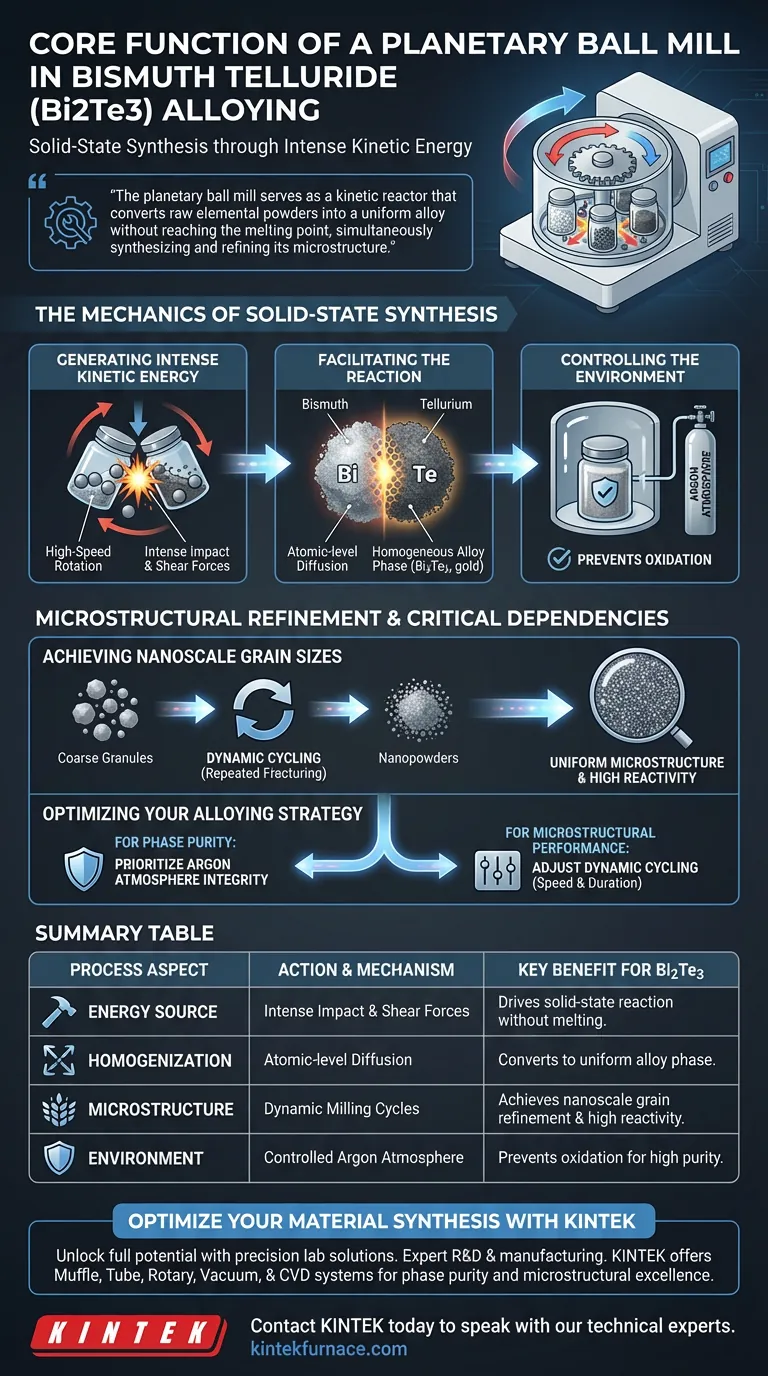

Die Mechanik der Festkörpersynthese

Erzeugung intensiver kinetischer Energie

Die Planetenkugelmühle arbeitet, indem sie die Mahlbehälter einer Hochgeschwindigkeitsrotation unterzieht.

Diese Bewegung schafft eine komplexe Umgebung, in der die Mahlkörper (Kugeln) mit dem Material und den Behälterwänden kollidieren. Diese Kollisionen erzeugen die intensiven Schlag- und Scherkräfte, die erforderlich sind, um die Partikel wiederholt zu brechen und kalt zu schweißen.

Erleichterung der Reaktion

Im Gegensatz zu herkömmlichen Schmelzverfahren beruht dieser Prozess auf einer Festkörperreaktion.

Die durch die Mühle eingebrachte mechanische Energie bricht die Kristallstrukturen des rohen Bismuts und Tellurs auf. Dies ermöglicht es den Elementen, auf atomarer Ebene ineinander zu diffundieren und die einzelnen Pulver in eine einzige, homogene Legierungsphase umzuwandeln.

Kontrolle der Umgebung

Die Integrität der Bi2Te3-Legierung hängt stark von der Verarbeitungsumgebung ab.

Das Mahlen erfolgt in einer kontrollierten Argonatmosphäre. Dies verhindert die Oxidation während des hochenergetischen Prozesses und stellt sicher, dass die endgültige Legierung die für Halbleiter- oder thermoelektrische Anwendungen erforderliche hohe Reinheit beibehält.

Mikrostrukturelle Verfeinerung

Erreichen nanoskaliger Korngrößen

Über das einfache Mischen hinaus ist die Planetenkugelmühle ein Werkzeug zur Korngrenzenverfeinerung.

Der dynamische Zyklus des Mahlprozesses bricht das Material kontinuierlich auf. Mit der Zeit führt dies zu einer erheblichen Reduzierung der Partikelgröße, was zur Herstellung von Nanopulvern anstelle von groben Granulaten führt.

Verbesserung der Materialreaktivität

Die Reduzierung der Partikelgröße hat direkte Auswirkungen auf die Materialeigenschaften.

Durch die Schaffung einer gleichmäßigen Mikrostruktur aus Nanopulvern erhöht sich das Verhältnis von Oberfläche zu Volumen drastisch. Dies führt zu einer hohen Reaktivität des resultierenden Pulvers, was oft eine Voraussetzung für nachfolgende Konsolidierungsschritte wie Sintern ist.

Kritische Prozessabhängigkeiten

Die Notwendigkeit dynamischer Zyklen

Das Erreichen der gewünschten Legierungseigenschaften erfolgt nicht sofort.

Der Prozess beruht auf dem dynamischen Zyklus der Mühle über eine festgelegte Dauer. Ohne ausreichende Zykluszeit und Energiezufuhr kann das Material möglicherweise keinen wirklich homogenen Zustand erreichen oder die erforderliche Korngrenzenverfeinerung erzielen.

Integrität der Atmosphäre

Der "mechanische" Aspekt der thermomechanischen Legierung erzeugt Wärme und frische Oberflächen.

Wenn die Argonatmosphäre kompromittiert ist, werden die hochreaktiven frischen Oberflächen des Bismuts und Tellurs sofort oxidieren. Dies macht das Material für hocheffiziente Anwendungen unbrauchbar und unterstreicht die Notwendigkeit einer strengen Umweltkontrolle.

Optimieren Sie Ihre Legierungsstrategie

Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt:

- Priorisieren Sie die Integrität der kontrollierten Argonatmosphäre, um Oxidation während der hochenergetischen Festkörperreaktion zu verhindern.

Wenn Ihr Hauptaugenmerk auf der Mikrostrukturleistung liegt:

- Passen Sie die dynamischen Zyklusparameter (Geschwindigkeit und Dauer) an, um die Aufprallkräfte zu maximieren und die Herstellung feiner, gleichmäßiger Nanopulver sicherzustellen.

Die Planetenkugelmühle ist nicht nur ein Grinder; sie ist ein kinetisches Instrument, das die grundlegende Struktur von Bismuttellurid konstruiert, um sein volles Potenzial zu erschließen.

Zusammenfassungstabelle:

| Prozessaspekt | Aktion & Mechanismus | Hauptvorteil für Bi2Te3 |

|---|---|---|

| Energiequelle | Intensive Schlag- & Scherkräfte | Treibt Festkörperreaktion an, ohne Schmelzpunkte zu erreichen. |

| Homogenisierung | Diffusion auf atomarer Ebene | Wandelt Elementarpulver in eine einzige, gleichmäßige Legierungsphase um. |

| Mikrostruktur | Dynamische Mahlzyklen | Erreicht nanoskalige Korngrenzenverfeinerung und hohe Reaktivität. |

| Umgebung | Kontrollierte Argonatmosphäre | Verhindert Oxidation zur Aufrechterhaltung hoher Reinheit für Halbleiter. |

Optimieren Sie Ihre Materialherstellung mit KINTEK

Erschließen Sie das volle Potenzial Ihrer Bismuttellurid-Legierungen mit präzisen Laborlösungen. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette an Hochleistungsgeräten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme. Ob Sie Standard-Labortemperöfen oder vollständig anpassbare Systeme für einzigartige Forschungsanforderungen benötigen, wir bieten die Werkzeuge, um Phasenreinheit und mikrostrukturelle Exzellenz zu gewährleisten.

Bereit, Ihren Legierungsprozess zu verbessern? Kontaktieren Sie KINTEK noch heute, um mit unseren technischen Experten zu sprechen.

Visuelle Anleitung

Referenzen

- Mohamed Abdelnaser Mansour, Ahmed Abdelmoneim. Enhancing the thermoelectric properties for hot-isostatic-pressed Bi2Te3 nano-powder using graphite nanoparticles. DOI: 10.1007/s10854-024-12389-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die Hauptfunktion eines Hochtonerde-Pulbertiegels? Gewährleistung der Reinheit bei der Vorbehandlung von Maraging-Stahl

- Warum ist ein Hochleistungs-Vakuumpumpensystem für DLC-Beschichtungen erforderlich? Erreichen Sie 3,0 x 10^-5 Pa Reinheit

- Welche Rolle spielt die Vakuumdruck-Imprägnieranlage bei vollständigen Zellprüfungstests? Gewährleistung einer präzisen ASE-Analyse

- Was ist die Funktion einer Kupferwende-Reinigungsanlage? Verbessern Sie die Gasreinheit Ihres Sinterofens

- Wie verhalten sich Aluminiumoxid-Keramikrohre im Vergleich zu Quarz-Keramikrohren hinsichtlich der thermischen Eigenschaften? Wählen Sie das richtige Rohr für den Erfolg bei hohen Temperaturen

- Was ist die Funktion eines wassergekühlten Mantels an einer Probennahmesonde? Optimierung der Zerstäubung und Schutz der Hardware

- Warum wird ein Graphittiegel verwendet und die Schmelztemperatur für AA7150-Al2O3 auf 750°C gehalten? Optimieren Sie Ihre Verbundwerkstoffe

- Wie ermöglichen eine Präzisionshydraulikpresse und hochfeste Edelstahlformen die Formgebung von Borcarbid-Grünkörpern?