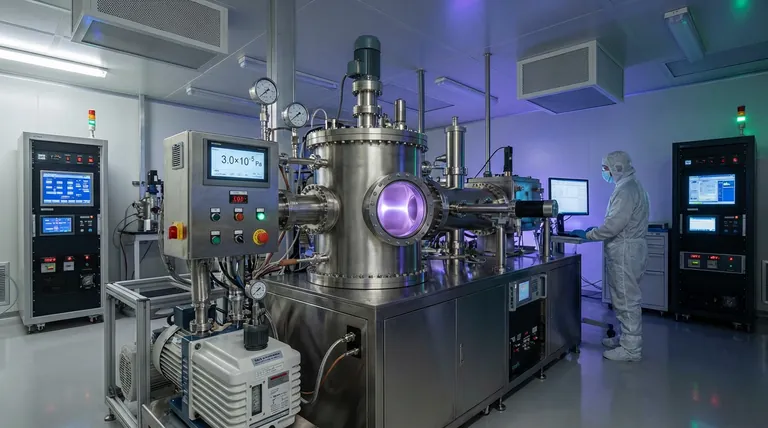

Ein Hochleistungs-Vakuumpumpensystem ist unerlässlich, um eine chemisch reine Umgebung vor der Abscheidung von Diamond-Like Carbon (DLC)-Beschichtungen zu schaffen. Durch die Reduzierung des Basisdrucks auf einen kritischen Schwellenwert von 3,0 x 10^-5 Pa maximiert das System die Entfernung von Restluft, Feuchtigkeit und Verunreinigungsgasen, was die Stabilität der Plasmaentladung gewährleistet und verhindert, dass aktive Kohlenstoffatome mit Verunreinigungen reagieren.

Kernbotschaft Das Erreichen eines Hochleistungs-Vakuum ist nicht nur eine Frage der Druckreduzierung; es geht darum, eine "saubere Leinwand" für das Plasma zu schaffen. Die Entfernung von Verunreinigungen auf molekularer Ebene ist der einzige Weg, um sicherzustellen, dass die aktiven Kohlenstoffatome die richtigen chemischen Bindungen für hochwertige, reine DLC-Beschichtungen eingehen.

Die Notwendigkeit der Verunreinigungsentfernung

Beseitigung der "unsichtbaren" Barriere

Bevor die Abscheidung beginnt, ist die Vakuumkammer mit atmosphärischen Verunreinigungen gefüllt, hauptsächlich Luftmolekülen und Feuchtigkeit.

Ein Hochleistungs-Pumpensystem ist erforderlich, um diese Elemente aggressiv abzusaugen. Ohne diesen Schritt bleiben diese unsichtbaren Verunreinigungen in der Kammer und auf der Substratoberfläche suspendiert.

Der kritische Druckschwellenwert

Der Industriestandard für einen hochwertigen "Basisdruck" in diesem Zusammenhang ist 3,0 x 10^-5 Pa.

Das Erreichen dieses spezifischen Vakuumniveaus ist die operative Metrik, die signalisiert, dass die Umgebung ausreichend frei von Restgasen ist, um sicher mit der Abscheidung fortzufahren.

Bewahrung der chemischen Integrität

Verhinderung unerwünschter Reaktionen

Der Abscheidungsprozess beinhaltet die Erzeugung hochaktiver Kohlenstoffatome.

Wenn Restgase (wie Sauerstoff oder Stickstoff) vorhanden sind, reagieren diese aktiven Kohlenstoffatome mit den Gasmolekülen, anstatt sich auf dem Substrat abzulagern. Diese Reaktion verändert die chemische Zusammensetzung und führt Verunreinigungen ein, die die spezifischen Eigenschaften der DLC-Beschichtung beeinträchtigen.

Gewährleistung der Plasmasstabilität

Die DLC-Abscheidung beruht auf einer stabilen Plasmaentladung, um Material auf das Substrat zu transportieren.

Restverunreinigungen in der Vakuumkammer können Schwankungen oder Instabilitäten in diesem Plasma verursachen. Ein Hochleistungs-Vakuum sorgt für eine konsistente Entladung, die zu einer gleichmäßigen und vorhersagbaren Beschichtungsstruktur führt.

Verständnis der Kompromisse

Prozesszeit vs. Beschichtungsreinheit

Das Erreichen eines Basisdrucks von 3,0 x 10^-5 Pa erfordert eine längere "Pump-Down"-Zeit, bevor der eigentliche Beschichtungsprozess beginnen kann.

Die Betreiber müssen die Notwendigkeit extremer Reinheit gegen die Produktionszykluszeiten abwägen. Das überstürzte Durchführen dieses Schritts erhöht den Durchsatz, birgt aber unweigerlich Risiken für die Integrität der Beschichtungszusammensetzung.

Gerätekomplexität und Kosten

Hochleistungs-Pumpensysteme, die in der Lage sind, Ultrahochvakuum-Bereiche zu erreichen, sind komplex und teuer in der Wartung.

Obwohl sie eine überlegene Beschichtungsqualität gewährleisten, stellen sie eine erhebliche Kapitalinvestition und höhere Betriebskosten im Vergleich zu Standard-Vakuumsystemen dar, die für weniger empfindliche Anwendungen verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer DLC-Beschichtungen zu maximieren, müssen Sie Ihr Vakuumprotokoll mit Ihren Qualitätsanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf Beschichtungsreinheit und Härte liegt: Priorisieren Sie das Erreichen des vollen Basisdrucks von 3,0 x 10^-5 Pa, um alle potenziellen chemischen Reaktanten zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Analysieren Sie das für ein stabiles Plasma erforderliche Mindestvakuum, erkennen Sie jedoch an, dass jeder Druck über dem Benchmark ein Risiko für chemische Verunreinigungen birgt.

Letztendlich wird die Qualität einer DLC-Beschichtung bereits vor Beginn der Abscheidung definiert – durch die Leere der Kammer.

Zusammenfassungstabelle:

| Merkmal | Anforderung für DLC | Auswirkung auf die Beschichtungsqualität |

|---|---|---|

| Basisdruck | 3,0 x 10^-5 Pa | Minimiert Restluft-/Feuchtigkeitskontamination |

| Plasmasstabilität | Hochleistungs-Vakuum | Gewährleistet gleichmäßige Entladung und vorhersagbare Struktur |

| Chemische Reinheit | Entfernung von O2/N2-Gasen | Verhindert, dass aktiver Kohlenstoff schwache Bindungen bildet |

| Substrat Zustand | Molekular saubere Oberfläche | Verbessert Haftung und Beschichtungshärte |

Verbessern Sie Ihre Dünnschichtqualität mit KINTEK Precision

Lassen Sie nicht zu, dass Restverunreinigungen Ihre Diamond-Like Carbon-Beschichtungen beeinträchtigen. Das Erreichen des kritischen Schwellenwerts von 3,0 x 10^-5 Pa erfordert spezielle Geräte, die auf Zuverlässigkeit und Präzision ausgelegt sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK Hochleistungs-Vakuum-, CVD- und spezialisierte Hochtemperatur-Ofensysteme, die alle vollständig an Ihre individuellen Labor- oder Produktionsanforderungen angepasst werden können. Ob Sie sich auf maximale Beschichtungshärte oder Prozesseffizienz konzentrieren, unser Team bietet die technische Expertise zur Optimierung Ihrer Vakuumumgebung.

Bereit, überlegene Beschichtungsreinheit zu erzielen? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Lösung zu finden.

Referenzen

- Mohammadamin Sadeghi, Fábio Ferreira. Influence of 1-Ethyl-3-methylimidazolium Diethylphosphate Ionic Liquid on the Performance of Eu- and Gd-Doped Diamond-like Carbon Coatings. DOI: 10.3390/lubricants12010018

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum wird ein Standard-Quarzkristallsensor bei der Germaniumverdampfung für die Nanokristallherstellung benötigt?

- Wie unterscheiden sich Ofenrohre aus Aluminiumoxid-Keramik von denen aus Quarz oder Siliziumkarbid? Hauptunterschiede erklärt

- Warum ist für Natrium-Heatpipes ein Hochvakuum-Pumpensystem erforderlich? Erreichen von $10^{-6}$ Pa für Spitzenleistung

- Wie werden Quarzrohre in Laboranwendungen eingesetzt? Unerlässlich für Hochtemperatur- und Hochreinheitsprozesse

- Wie verbessert die SOM-Methode die Reinheit von Titanlegierungen? Die Kraft von Festelektrolytröhren

- Wie verhält sich die Härte von Aluminiumoxidkeramik im Vergleich zu anderen Materialien? Entdecken Sie ihre überlegene Verschleißfestigkeit

- Welche Rolle spielt ein Rotationsverdampfer bei der Verarbeitung von Bananen-Infloreszenz-Extrakten? Maximierung der bioaktiven Ausbeute

- Wie beeinflussen Graphitformen beim SPS das Maraging-Stahl? Kohlenstoffdiffusion für präzise Sinterergebnisse managen