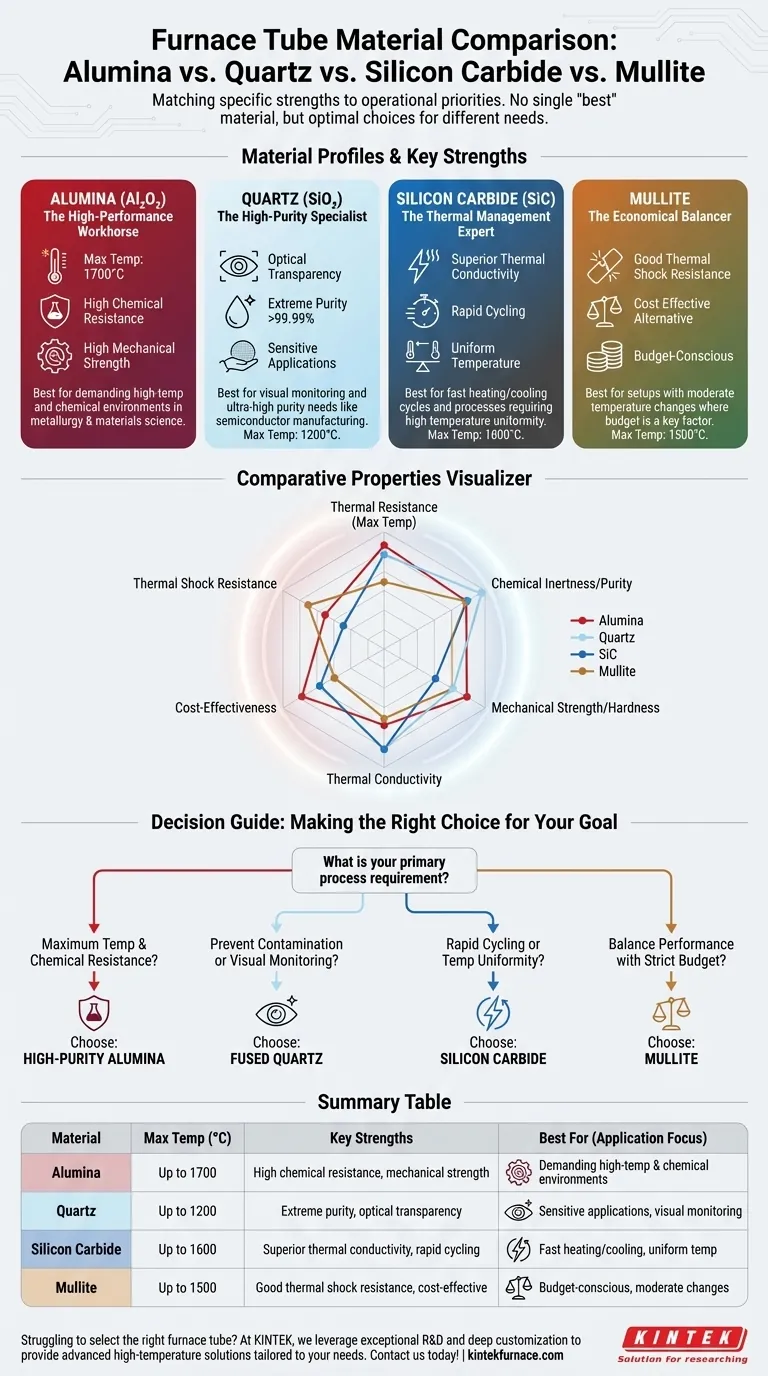

Keramische Ofenrohre aus Aluminiumoxid werden aufgrund ihrer hervorragenden thermischen und chemischen Beständigkeit häufig für Hochtemperaturanwendungen eingesetzt. Im Vergleich zu Quarzrohren, die zwar transparent sind, aber einen geringeren Wärmewiderstand aufweisen, und Siliziumkarbidrohren, die eine bessere Wärmeleitfähigkeit bieten, aber teurer sind, bieten Aluminiumoxidrohre ein ausgewogenes Verhältnis zwischen Leistung und Erschwinglichkeit. Die Wahl des Materials hängt von den spezifischen Anforderungen der Anwendung ab, wie Temperaturbereich, chemische Belastung und mechanische Beanspruchung. So ist Aluminiumoxid beispielsweise ideal für Umgebungen, die eine lange Lebensdauer und Beständigkeit gegen korrosive Substanzen erfordern, während Quarz für Prozesse, die eine visuelle Überwachung erfordern, bevorzugt wird. Siliziumkarbid eignet sich hervorragend für Anwendungen mit hoher Wärmeübertragung, ist aber möglicherweise nicht für alle Anwendungen kosteneffizient.

Die wichtigsten Punkte erklärt:

-

Thermische Beständigkeit

- Aluminiumoxid-Keramikrohre können extrem hohen Temperaturen standhalten (bis zu 1600 °C oder mehr) und eignen sich daher für anspruchsvolle Anwendungen wie Sintern oder Kalzinieren.

- Quarzglasrohre erreichen in der Regel eine Höchsttemperatur von 1200°C, was ihre Verwendung in Prozessen mit höheren Temperaturen einschränkt.

- Siliziumkarbidrohre übertreffen beide in der Wärmeleitfähigkeit und eignen sich daher ideal für die schnelle Wärmeübertragung, sind aber nicht für alle Anwendungen erforderlich.

-

Chemische Beständigkeit

- Aluminiumoxid ist sehr widerstandsfähig gegen korrosive Chemikalien und oxidierende Umgebungen, was bei Prozessen mit aggressiven Substanzen von entscheidender Bedeutung ist.

- Quarz ist chemisch inert, kann aber von Flusssäure und starken Laugen bei hohen Temperaturen angegriffen werden.

- Siliziumkarbid bietet ebenfalls eine ausgezeichnete chemische Beständigkeit, ist aber teurer.

-

Mechanische Festigkeit

- Aluminiumoxidrohre weisen eine hohe Biege- und Druckfestigkeit auf, was sie bei mechanischer Beanspruchung haltbar macht.

- Quarz ist spröde und neigt bei thermischen oder mechanischen Schocks zur Rissbildung.

- Siliziumkarbid ist sehr hart und verschleißfest, kann aber unter bestimmten Bedingungen spröde sein.

-

Kosten und Verfügbarkeit

- Aluminiumoxidrohre sind für viele industrielle Anwendungen kostengünstig und bieten ein gutes Verhältnis zwischen Leistung und Preis.

- Quarz ist relativ erschwinglich, aber durch seine thermischen und mechanischen Beschränkungen begrenzt.

- Siliziumkarbid ist das teuerste Material, das oft nur für spezielle Hochleistungsanwendungen verwendet wird.

-

Anwendungsspezifische Eignung

- Für Prozesse, die eine visuelle Überwachung erfordern (z. B. Kristallwachstum), ist Quarz die beste Wahl.

- Bei chemischen Reaktionen bei hohen Temperaturen oder beim Sintern wird häufig Aluminiumoxid bevorzugt.

- Für Anwendungen, die eine schnelle Wärmeübertragung erfordern, wie z. B. bestimmte Zahnlaboröfen kann Siliziumkarbid trotz seiner Kosten eine gute Wahl sein.

-

Beständigkeit gegen Temperaturschocks

- Aluminiumoxid erbringt gute Leistungen, kann aber nicht mit Mullit mithalten, das speziell für die Temperaturwechselbeständigkeit entwickelt wurde.

- Quarz ist in dieser Hinsicht schlecht und erfordert oft sorgfältige Heiz- und Kühlzyklen.

- Siliziumkarbid kommt mit Temperaturschocks besser zurecht als Quarz, aber nicht so gut wie Mullit.

-

Transparenz und Überwachung

- Nur Quarz ermöglicht die visuelle Beobachtung der Vorgänge im Inneren des Rohrs, was für Forschung und Qualitätskontrolle von entscheidender Bedeutung sein kann.

- Aluminiumoxid und Siliziumkarbid sind undurchsichtig, was ihre Verwendung bei Anwendungen, bei denen Sichtbarkeit erforderlich ist, einschränkt.

Zusammenfassend lässt sich sagen, dass die Wahl zwischen Aluminiumoxid-, Quarz- und Siliziumkarbidrohren von den spezifischen Anforderungen der Anwendung abhängt, darunter Temperatur, chemische Belastung, mechanische Beanspruchung und Budget. Aluminiumoxid bietet eine vielseitige und kostengünstige Lösung für viele Hochtemperaturprozesse, während Quarz und Siliziumkarbid Nischenfunktionen erfüllen, bei denen ihre einzigartigen Eigenschaften unverzichtbar sind.

Zusammenfassende Tabelle:

| Eigenschaften | Tonerde Keramik | Quarz | Siliziumkarbid |

|---|---|---|---|

| Maximale Temperatur (°C) | 1600+ | ~1200 | 1600+ |

| Chemische Beständigkeit | Ausgezeichnet | gut* | Ausgezeichnet |

| Mechanische Festigkeit | Hoch | Niedrig | Sehr hoch |

| Thermische Leitfähigkeit | Mäßig | Niedrig | Sehr hoch |

| Widerstandsfähigkeit gegen thermische Schocks | Gut | Schlecht | Mäßig |

| Durchsichtigkeit | Undurchsichtig | Durchsichtig | Undurchsichtig |

| Kosten | Mäßig | Niedrig | Hoch |

*Ausgenommen HF und starke Laugen

Benötigen Sie ein Hochleistungs-Ofenrohr, das auf die speziellen Anforderungen Ihres Labors zugeschnitten ist?

Bei KINTEK kombinieren wir modernste Forschung und Entwicklung mit eigener Fertigung, um präzisionsgefertigte Lösungen für Ihre Hochtemperaturprozesse zu liefern. Ganz gleich, ob Sie die Langlebigkeit von Aluminiumoxid, die Transparenz von Quarz oder die Wärmeleitfähigkeit von Siliziumkarbid benötigen, unsere Experten helfen Ihnen bei der Auswahl - oder bei der Anpassung - des idealen Rohrmaterials.

Kontaktieren Sie unser Team noch heute

um Ihre Anwendung zu besprechen und unser Angebot an fortschrittlichen Ofenlösungen zu erkunden!

Produkte, nach denen Sie vielleicht suchen:

Hochtemperatur-Beobachtungsfenster für die Prozessüberwachung

Hochwertige Vakuumdurchführungen für präzise elektrische Integration

Heizelemente aus Molybdändisilicid für extreme Umgebungen

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung