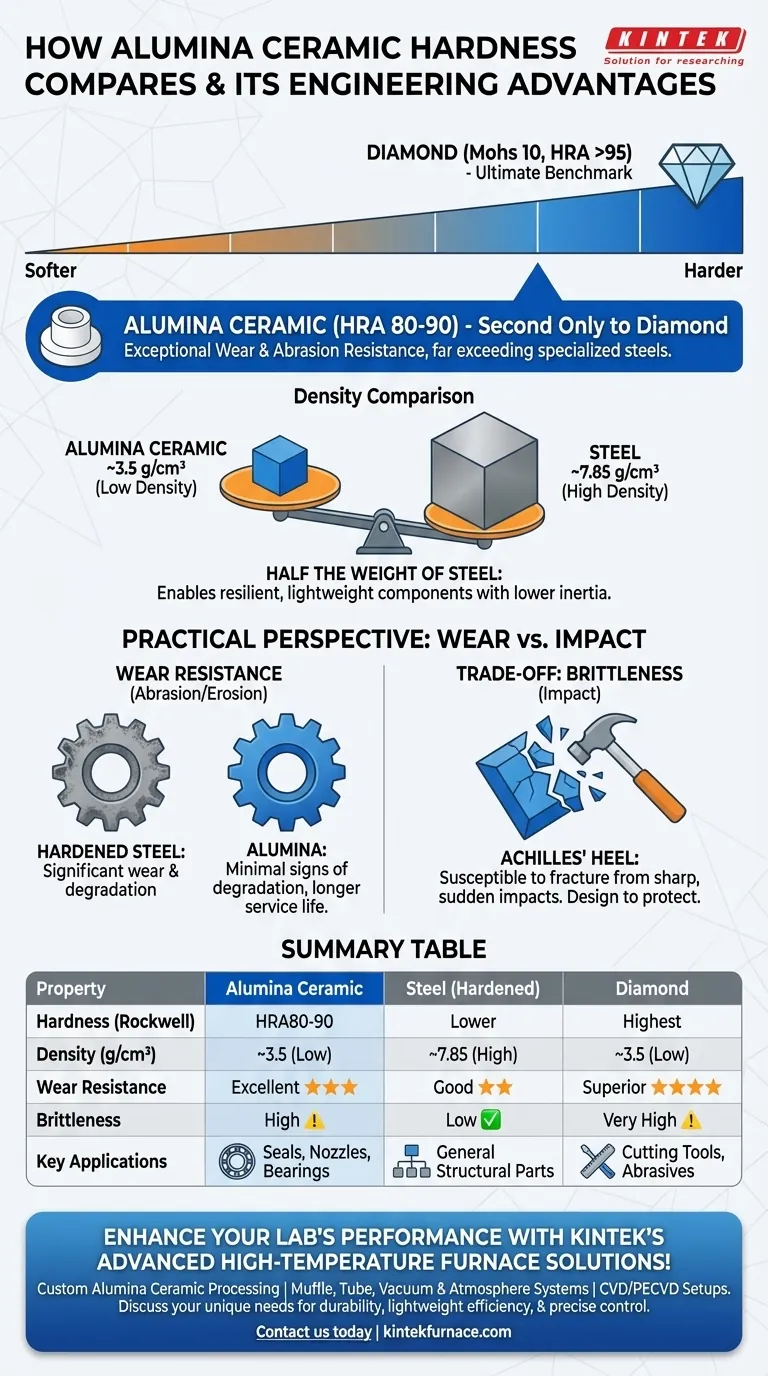

Was die absolute Härte betrifft, ist Aluminiumoxidkeramik eines der widerstandsfähigsten Materialien, die im modernen Ingenieurwesen verwendet werden, nur von Diamant übertroffen. Mit einer Rockwellhärte von HRA80-90 übertrifft ihre Fähigkeit, Oberflächenverschleiß und Abrieb zu widerstehen, sogar die von spezialisierten verschleißfesten Stählen und rostfreien Stählen bei weitem.

Obwohl die extreme Härte von Aluminiumoxid eine außergewöhnliche Verschleißfestigkeit bietet, liegt sein eigentlicher technischer Vorteil in der Kombination dieser Haltbarkeit mit einer Dichte, die nur halb so hoch ist wie die von Stahl. Diese Paarung ermöglicht die Herstellung hochbelastbarer Komponenten ohne das Gewichtsnachteil traditioneller Metalle.

Eine praktische Perspektive auf die Härte

Bei der Bewertung einer Materialhärte geht es weniger um die Zahl selbst als vielmehr darum, was sie für die Leistung und Langlebigkeit in einer realen Anwendung bedeutet. Die Härte ist ein direkter Indikator für die Verschleißfestigkeit.

Der Vergleich mit Metallen

Der häufigste Vergleichspunkt ist Stahl. Die Härte von Aluminiumoxid, die sich in einer überlegenen Verschleißfestigkeit niederschlägt, bedeutet, dass es in Anwendungen, die Abrieb, Erosion oder Gleitkontakt beinhalten, erheblich länger hält.

Während eine gehärtete Stahlkomponente verschleißen und ersetzt werden muss, zeigt ein Aluminiumoxid-Keramikäquivalent oft nur minimale Anzeichen von Degradation, was die Lebensdauer verlängert und die Ausfallzeiten für Wartungsarbeiten reduziert.

Der Diamant-Maßstab

Die Aussage, dass Aluminiumoxid „nur von Diamant übertroffen“ wird, platziert es in der höchsten Klasse der Materialhärte. Diamant steht an der Spitze der Mohs-Skala (10) und ist das härteste bekannte natürliche Material.

Obwohl Aluminiumoxid nicht so hart wie Diamant ist, ist es weitaus härter als die meisten anderen Materialien und bietet eine weitaus kosteneffizientere Lösung für industrielle Anwendungen, bei denen extreme Verschleißfestigkeit die Hauptanforderung ist.

Die Abwägungen und Eigenschaften verstehen

Keine Materialwahl wird im luftleeren Raum getroffen. Während die Härte von Aluminiumoxid sein definierendes Merkmal ist, sind andere Eigenschaften für eine erfolgreiche Anwendung von entscheidender Bedeutung.

Hauptvorteil: Geringe Dichte

Die Dichte von Aluminiumoxidkeramiken beträgt ungefähr 3,5 g/cm³, was etwa der Hälfte der von Stahl entspricht (ca. 7,85 g/cm³).

Dies ist ein signifikanter Vorteil. Die Verwendung von Aluminiumoxid kann das Gewicht von Komponenten drastisch reduzieren, was wiederum die Gesamtbelastung der Ausrüstung verringert. Bei beweglichen Teilen bedeutet dies eine geringere Trägheit, was höhere Geschwindigkeiten und einen geringeren Energieverbrauch ermöglicht.

Die Achillesferse der Keramik: Sprödigkeit

Grundsätzlich neigen extrem harte Materialien dazu, spröde zu sein. Aluminiumoxid bildet hier keine Ausnahme. Während es sich hervorragend gegen Oberflächenkratzer und allmählichen Verschleiß wehrt, kann es bei plötzlichen, scharfen Stößen anfällig für Brüche sein.

Dieser Kompromiss zwischen Härte und Zähigkeit ist eine grundlegende Überlegung. Das Design muss die Keramikkomponente vor direkten, energiereichen Stößen schützen, um ihre überlegene Verschleißfestigkeit nutzen zu können.

Weitere definierende Merkmale

Über die Härte hinaus bietet Aluminiumoxid auch eine hohe thermische Stabilität und ausgezeichnete elektrische Isoliereigenschaften. Dies macht es zu einem multifunktionalen Material, das für Umgebungen geeignet ist, in denen hohe Temperaturen oder elektrische Ströme eine Rolle spielen.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Materialwahl sollte von der primären Herausforderung bestimmt werden, die Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Verschleißfestigkeit liegt: Aluminiumoxid ist eine erstklassige Wahl für Komponenten wie Dichtungen, Düsen, Lager und Auskleidungen, bei denen Abrieb die Hauptursache für einen Ausfall ist.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung bei geringem Gewicht liegt: Die Kombination aus Härte und geringer Dichte von Aluminiumoxid ist ideal für bewegliche Teile in Präzisionsmaschinen, die sowohl Haltbarkeit als auch geringe Trägheit erfordern.

- Wenn Ihr Hauptaugenmerk auf dem Widerstand gegen hohe Stoßbelastungen liegt: Sie müssen die Sprödigkeit von Aluminiumoxid sorgfältig prüfen und entweder das System so gestalten, dass es Stöße abfedert, oder ein zäheres, wenn auch weniger hartes Material in Betracht ziehen.

Durch die Abwägung seiner erstklassigen Härte gegen seine inhärente Sprödigkeit können Sie Aluminiumoxidkeramik effektiv einsetzen, um Ihre anspruchsvollsten verschleißbedingten technischen Herausforderungen zu lösen.

Zusammenfassungstabelle:

| Eigenschaft | Aluminiumoxidkeramik | Stahl (gehärtet) | Diamant |

|---|---|---|---|

| Härte (Rockwell) | HRA80-90 | Geringer als Aluminiumoxid | Höchste |

| Dichte (g/cm³) | ~3.5 | ~7.85 | ~3.5 |

| Verschleißfestigkeit | Ausgezeichnet | Gut | Überragend |

| Sprödigkeit | Hoch | Gering | Sehr hoch |

| Hauptanwendungen | Dichtungen, Düsen, Lager | Allgemeine Strukturteile | Schneidwerkzeuge, Schleifmittel |

Steigern Sie die Leistung Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Unsere Expertise in F&E und unsere hausinterne Fertigung ermöglichen es uns, maßgeschneiderte Aluminiumoxidkeramik-Prozesse für vielfältige Laboratorien anzubieten. Von Muffel- und Rohröfen über Vakuum- & Atmosphärensysteme bis hin zu CVD/PECVD-Anlagen bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen überlegene Haltbarkeit, leichte Effizienz und präzise Temperaturkontrolle in Ihre Projekte bringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren