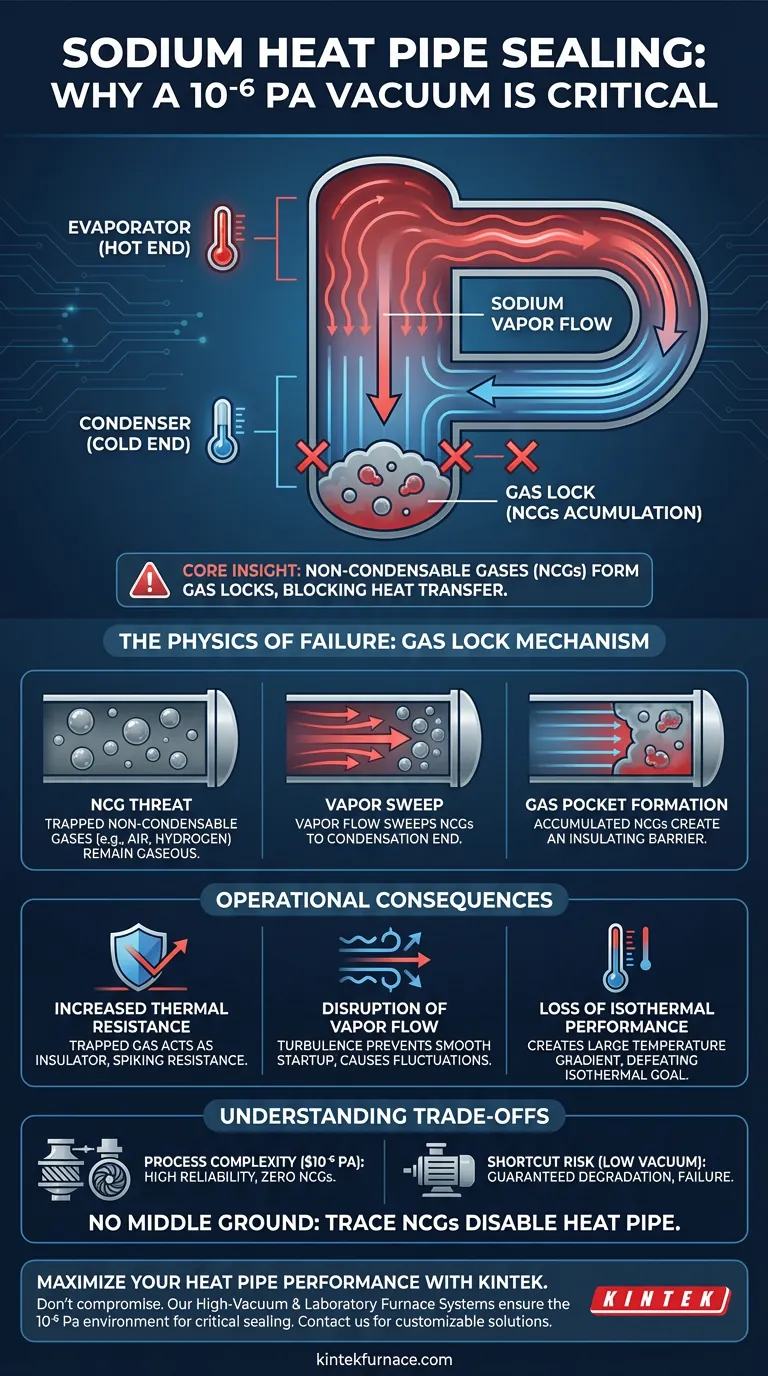

Um die funktionale Integrität einer Natrium-Heatpipe zu gewährleisten, ist die Aufrechterhaltung eines Vakuumniveaus von $10^{-6}$ Pa während des Versiegelns zwingend erforderlich. Dieses extreme Vakuum ist die einzig zuverlässige Methode, um nicht kondensierbare Gase vollständig aus dem System zu entfernen. Wenn diese Gase verbleiben, stören sie den thermodynamischen Kreislauf des Natriums und machen die Heatpipe unwirksam.

Kernpunkt: Die Anforderung an ein Hochvakuum dient nicht nur der Materialreinheit, sondern vor allem der Verhinderung von "Gasverstopfungen". Jegliche verbleibenden nicht kondensierbaren Gase sammeln sich am Kondensationsende der Pipe an und bilden eine Barriere, die den Wärmeübergang blockiert und verhindert, dass das Gerät einen isothermen Zustand erreicht.

Die Physik des Heatpipe-Ausfalls

Die Bedrohung durch nicht kondensierbare Gase (NCGs)

Der Hauptfeind einer Natrium-Heatpipe ist das Vorhandensein von nicht kondensierbaren Gasen (typischerweise Luft oder Wasserstoff), die im Gehäuse eingeschlossen sind.

Im Gegensatz zum Natrium-Arbeitsmedium, das zwischen flüssigem und gasförmigem Zustand zirkuliert, bleiben diese Gase während des Betriebs permanent in einem gasförmigen Zustand.

Der Mechanismus von "Gasverstopfungen"

Wenn die Heatpipe arbeitet, fegt der Fluss von Natriumdampf diese nicht kondensierbaren Gase zum Kondensationsende (dem kalten Ende) der Pipe.

Da die Gase nicht zu Flüssigkeit kondensieren können, sammeln sie sich an und bilden eine Tasche oder "Gasverstopfung".

Diese Tasche reduziert effektiv die aktive Länge des Kondensators und blockiert physisch den Natriumdampf daran, die Kühlfläche zu erreichen.

Betriebliche Konsequenzen

Erhöhter Wärmewiderstand

Das unmittelbare Ergebnis einer Gasverstopfung ist ein erheblicher Anstieg des Wärmeübergangswiderstands.

Anstatt Wärme effizient zu leiten, wirkt das eingeschlossene Gas als Isolator genau an der Stelle, an der die Wärme abgeführt werden muss.

Störung des Dampfflusses

Das Vorhandensein von NCGs stört den glatten, kontinuierlichen Fluss von Natriumdampf vom Verdampfer zum Kondensator.

Diese Turbulenzen verhindern einen reibungslosen Start der Heatpipe und führen oft zu unregelmäßigen Temperaturschwankungen.

Verlust der isothermen Leistung

Eine ordnungsgemäß funktionierende Heatpipe ist isotherm, d. h. sie hält über ihre gesamte Länge eine nahezu konstante Temperatur aufrecht.

Wenn das Vakuumniveau unzureichend ist ($>10^{-6}$ Pa), erzeugt die Gasverstopfung einen Temperaturgradienten, wodurch der Kondensator deutlich kühler läuft als der Verdampfer, was den Zweck des Geräts zunichtemacht.

Verständnis der Kompromisse

Prozesskomplexität vs. Zuverlässigkeit

Das Erreichen eines Vakuums von $10^{-6}$ Pa erfordert hochentwickelte Geräte wie Turbomolekularpumpen oder Diffusionspumpen, was Zeit und Kosten für den Herstellungsprozess erhöht.

Das Risiko von Abkürzungen

Der Versuch, die Pipe bei einem niedrigeren Vakuum (z. B. Grobvakuum) zu versiegeln, mag Verarbeitungszeit sparen, garantiert aber eine Verschlechterung der Leistung.

Für Natrium-Heatpipes gibt es keinen "Mittelweg"; selbst Spuren von NCGs können sich bei Betriebstemperaturen erheblich ausdehnen und die Heatpipe außer Betrieb setzen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Natrium-Heatpipe die Leistungsanforderungen erfüllt, befolgen Sie die folgenden Richtlinien:

- Wenn Ihr Hauptaugenmerk auf maximalem Wärmeübergang liegt: Sie müssen sicherstellen, dass das Vakuumsystem mindestens $10^{-6}$ Pa erreicht, um einen thermischen Widerstand von Null am Kondensator zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einem zuverlässigen Start liegt: Sie müssen alle NCGs entfernen, um eine Störung des Dampfflusses während der kritischen anfänglichen Aufheizphase zu verhindern.

Die strikte Einhaltung von Hochvakuumprotokollen ist der einzige Weg, um den effizienten, isothermen Betrieb einer Natrium-Heatpipe zu gewährleisten.

Zusammenfassungstabelle:

| Faktor | Anforderung | Auswirkungen bei Nichterfüllung |

|---|---|---|

| Vakuumniveau | $10^{-6}$ Pa | Unvollständige Gasentfernung; Systemausfall |

| Gasart | Nicht kondensierbar (NCGs) | Ansammlung am kalten Ende; Bildung von Gasverstopfungen |

| Wärmeübergang | Maximale Effizienz | Erhöhter Wärmewiderstand; Isolationseffekt |

| Dampffluss | Kontinuierlich & reibungslos | Unregelmäßige Temperaturen; Startstörungen |

| Isothermer Zustand | Gleichmäßige Temperatur | Große Temperaturgradienten über die Pipe |

Maximieren Sie Ihre Heatpipe-Leistung mit KINTEK

Lassen Sie nicht zu, dass Restgase Ihre Wärmemanagementsysteme beeinträchtigen. Mit fundierter F&E und präziser Fertigung bietet KINTEK Hochleistungs-Hochvakuum-, CVD- und Labor-Hochtemperaturöfen, die für kritische Versiegelungsprozesse maßgeschneidert sind. Ob Sie kundenspezifische Lösungen für Natrium-Heatpipes oder fortschrittliche Materialforschung benötigen, unser Ingenieurteam bietet die Zuverlässigkeit, die Sie für eine $10^{-6}$ Pa-Umgebung benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist die technische Bedeutung der Verwendung eines Quarzbootes bei der Herstellung von 2D-Supergittern? Verbesserung der CVD-Präzision

- Was sind die Vorteile der Verwendung von Borosilikatglas für die obere Atmosphärenkontrollkammer? Schützen Sie Ihre Vakuumdichtungen

- Welche Rolle spielen Laboröfen bei der Qualitätskontrolle? Gewährleistung der Materialintegrität und Produktzuverlässigkeit

- Warum werden hochreine Graphittiegel mit Deckel für die Ilmenitreduktion verwendet? Kontrollieren Sie Ihre mikrobielle reduzierende Atmosphäre

- Warum sind Laboröfen in industriellen und wissenschaftlichen Anwendungen unverzichtbar? Entdecken Sie Präzision und Kontrolle für Ihre Materialien

- Warum wird eine Labor-Pelletpresse zum Verpressen von Pulvern verwendet? Optimierung der Leitfähigkeit für Flash-Joule-Erhitzung

- Was sind die technischen Vorteile der Verwendung von ZrO2-Tiegeln? Erhöhen Sie die Schmelzgenauigkeit mit Zirkoniumdioxid

- Muss beim Starten der zirkulierenden Wasser-Multifunktions-Vakuumpumpe Wasser hinzugefügt werden? Gewährleistung optimaler Leistung und Vermeidung von Schäden