In der Qualitätskontrolle dienen Laboröfen als die definitive Testumgebung zur Validierung der thermischen Integrität von Materialien und Fertigprodukten. Sie funktionieren, indem sie Proben präzise kontrollierten, oft extremen Temperaturen aussetzen. Dieser Prozess simuliert reale Bedingungen, um verborgene Schwachstellen aufzudecken, Materialspezifikationen zu überprüfen und sicherzustellen, dass ein Produkt während seines gesamten Lebenszyklus sicher und zuverlässig funktioniert.

Ein Laborofen ist nicht nur ein Heizgerät; er ist ein kritisches Instrument für die proaktive Qualitätssicherung. Er ermöglicht es Ihnen, den gesamten thermischen Weg eines Produkts zu simulieren – von der Fertigungsbelastung bis zum Ausfall im Endgebrauch –, um potenzielle Mängel zu identifizieren und zu beheben, bevor sie überhaupt auf den Markt gelangen.

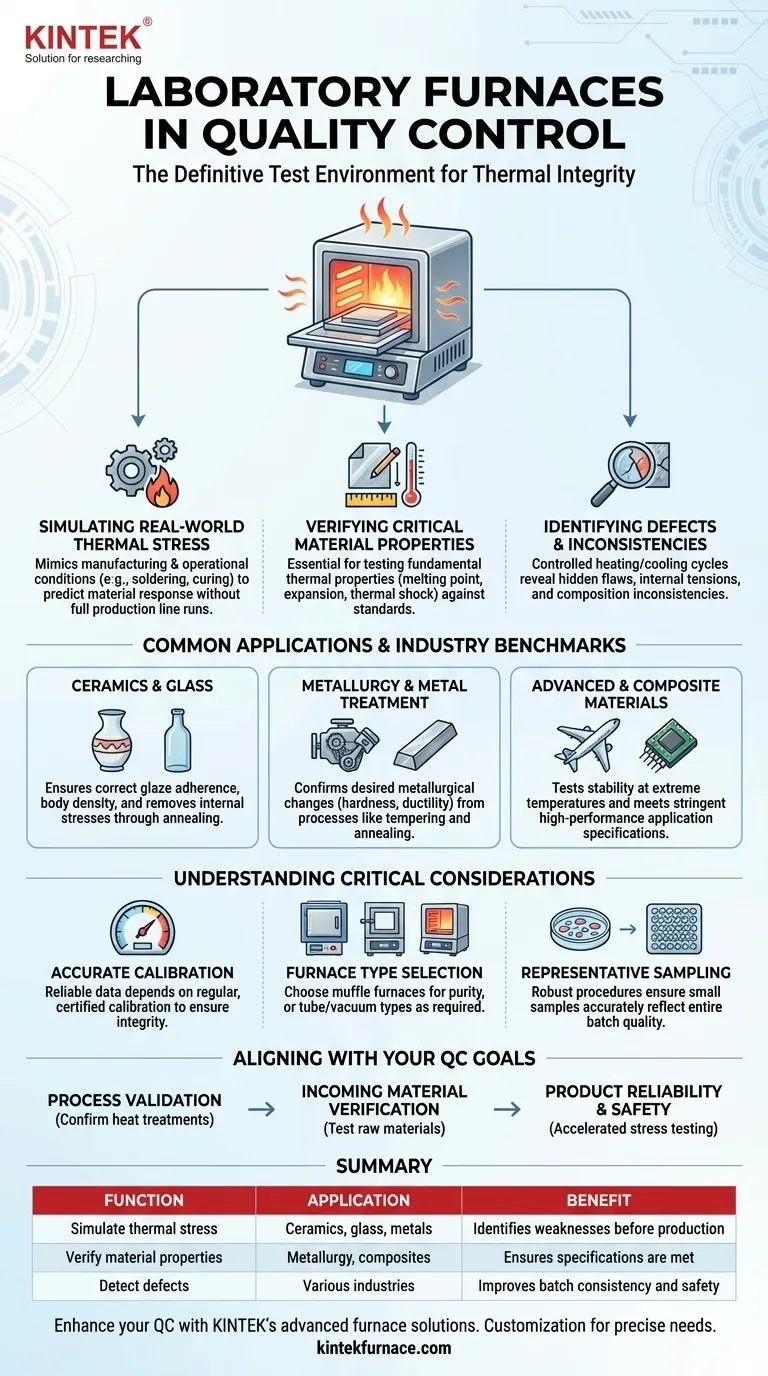

Wie Öfen eine rigorose Qualitätskontrolle ermöglichen

Die Kernfunktion eines Laborofens in einer QS-Umgebung besteht darin, eine stabile, reproduzierbare und präzise kontrollierte thermische Umgebung bereitzustellen. Diese Fähigkeit ist die Grundlage für mehrere kritische Testmethoden.

Simulation realer thermischer Belastungen

Viele Produkte sind entweder während ihres Herstellungsprozesses oder ihres Betriebs hohen Temperaturen ausgesetzt. Ein Laborofen ahmt diese Bedingungen präzise im kleinen, kontrollierten Maßstab nach.

Dies ermöglicht es Qualitätstechnikern zu beobachten, wie ein Material oder eine Komponente auf Prozesse wie Löten, Wärmebehandlung oder Aushärtung reagiert, ohne eine komplette Produktionslinie laufen lassen zu müssen.

Überprüfung kritischer Materialeigenschaften

Ein Ofen ist unerlässlich für die Prüfung grundlegender thermischer Eigenschaften anhand etablierter Standards. Dazu gehört die Bestimmung des Schmelzpunkts eines Materials, des Wärmeausdehnungskoeffizienten oder seiner Beständigkeit gegen Temperaturschocks.

Durch die Durchführung dieser Tests können Sie bestätigen, dass eine Charge von Rohmaterial – sei es Metall, Keramik oder Polymer – den erforderlichen Spezifikationen entspricht, bevor es in der Produktion verwendet wird.

Identifizierung von Fehlern und Inkonsistenzen

Kontrollierte Heiz- und Abkühlzyklen können Mängel aufdecken, die sonst unsichtbar bleiben. Die Aussetzung eines Materials gegenüber thermischer Belastung kann innere Spannungen in Glas, Schwachstellen in einer Lötstelle oder Inkonsistenzen in der Zusammensetzung einer Keramik aufzeigen.

Dieser Prozess ist entscheidend, um die Konsistenz zwischen den Chargen zu gewährleisten und Fehler frühzeitig zu erkennen, wodurch weit verbreitete Produktfehler vermieden werden.

Häufige Anwendungen in der Qualitätskontrolle

Die Vielseitigkeit von Laboröfen macht sie in zahlreichen Branchen unverzichtbar, die jeweils über einzigartige Qualitätsmaßstäbe verfügen.

Keramik- und Glasherstellung

In der Keramik werden Öfen zur Prüfung des Brennprozesses eingesetzt, um sicherzustellen, dass Glasuren korrekt haften und der Keramikkörper die erforderliche Dichte und Festigkeit erreicht.

Bei Glas wird ein Prozess namens Tempern – das Erhitzen und anschließende langsame Abkühlen des Materials – in einem Laborofen simuliert, um zu überprüfen, ob innere Spannungen ordnungsgemäß beseitigt wurden, was zukünftiges Zerspringen verhindert.

Metallurgie und Metallbehandlung

Die Wärmebehandlung ist grundlegend für das Erreichen gewünschter Eigenschaften wie Härte oder Duktilität bei Metallen. Ein Laborofen wird verwendet, um Proben zu testen und zu bestätigen, dass Produktionsprozesse wie Vergüten, Härten oder Tempern die beabsichtigten metallurgischen Veränderungen bewirken.

Dies stellt sicher, dass eine Metallkomponente, wie ein Motorteil oder ein tragender Träger, genau die mechanischen Eigenschaften besitzt, die für ihre Anwendung erforderlich sind.

Fortschrittliche Werkstoffe und Verbundwerkstoffe

Bei der Entwicklung neuer Materialien wie technischer Keramik oder fortschrittlicher Verbundwerkstoffe sind Öfen sowohl für Forschung als auch für die Qualitätskontrolle von entscheidender Bedeutung.

Sie werden verwendet, um die Stabilität des Materials bei extremen Temperaturen zu testen und um sicherzustellen, dass das Endprodukt die strengen Spezifikationen erfüllt, die für Hochleistungsanwendungen erforderlich sind, von Luft- und Raumfahrtkomponenten bis hin zu Elektronik.

Überlegungen und Kompromisse verstehen

Obwohl sie unerlässlich sind, erfordert der effektive Einsatz eines Laborofens ein Verständnis seiner Einschränkungen und betrieblichen Anforderungen.

Die Bedeutung der genauen Kalibrierung

Die Daten eines Ofens sind nur so zuverlässig wie der Ofen selbst. Ungenaue Temperaturregler oder fehlerhafte Thermoelemente können QS-Tests bedeutungslos machen und potenziell zur Zulassung von minderwertigen Materialien führen.

Regelmäßige, zertifizierte Kalibrierung ist kein optionaler Wartungsschritt; sie ist grundlegend für die Integrität des gesamten Qualitätskontrollprozesses.

Muffelöfen im Vergleich zu anderen Typen

Der Begriff „Laborofen“ bezieht sich oft auf einen Muffelofen, der ein externes Heizelement verwendet, um eine innere Kammer oder „Muffel“ zu erhitzen. Dies verhindert, dass Verbrennungsprodukte die Probe kontaminieren.

Dies ist ideal für Anwendungen, die eine hohe Reinheit erfordern, wie z. B. Veraschung oder chemische Analyse. Für andere Anwendungen können jedoch andere Ofentypen wie Rohröfen oder Vakuumöfen besser geeignet sein. Die Wahl des richtigen Werkzeugs ist entscheidend.

Die Herausforderung der repräsentativen Beprobung

Ein Laborofen kann nur eine kleine Probe testen. Eine Hauptherausforderung in der QS besteht darin, sicherzustellen, dass diese kleine Probe wirklich repräsentativ für die gesamte Produktionscharge ist.

Ein robustes Probenahmegenaues Verfahren ist erforderlich, um sicherzustellen, dass die Ergebnisse des Ofentests die Qualität der gesamten Charge genau widerspiegeln.

Abstimmung der Ofennutzung mit Ihren QS-Zielen

Um den Nutzen eines Laborofens zu maximieren, passen Sie seine Anwendung an Ihr spezifisches Qualitätskontrollziel an.

- Wenn Ihr Hauptaugenmerk auf der Prozessvalidierung liegt: Verwenden Sie den Ofen, um zu bestätigen, dass Ihre Produktionswärmebehandlungen (wie Tempern oder Vergüten) durchweg die gewünschten Materialumwandlungen erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verifizierung eingehender Materialien liegt: Verwenden Sie den Ofen, um Proben von Rohmaterialien bei Ankunft zu testen und sicherzustellen, dass sie die thermischen Spezifikationen erfüllen, bevor sie in den Produktionsablauf gelangen.

- Wenn Ihr Hauptaugenmerk auf Produktzuverlässigkeit und Sicherheit liegt: Verwenden Sie den Ofen für beschleunigte Stresstests, um extreme Endbedingungen zu simulieren und potenzielle Fehlerstellen lange vor Erreichen des Kunden zu identifizieren.

Letztendlich wandelt ein Laborofen die Qualitätskontrolle von einer reaktiven Maßnahme in eine proaktive Strategie zur Gewährleistung der Materialintegrität und ProduktExzellenz um.

Zusammenfassungstabelle:

| Funktion | Anwendung | Vorteil |

|---|---|---|

| Thermische Belastung simulieren | Keramik, Glas, Metalle | Identifiziert Schwachstellen vor der Produktion |

| Materialeigenschaften überprüfen | Metallurgie, Verbundwerkstoffe | Stellt die Einhaltung von Spezifikationen sicher |

| Fehler erkennen | Verschiedene Branchen | Verbessert die Chargenkonsistenz und Sicherheit |

Bereit, Ihre Qualitätskontrolle mit fortschrittlichen Ofenlösungen zu verbessern? KINTEK nutzt herausragende F&E- und Eigenfertigungskapazitäten, um verschiedene Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen zu versorgen. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialprüfungs- und Zuverlässigkeitsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen