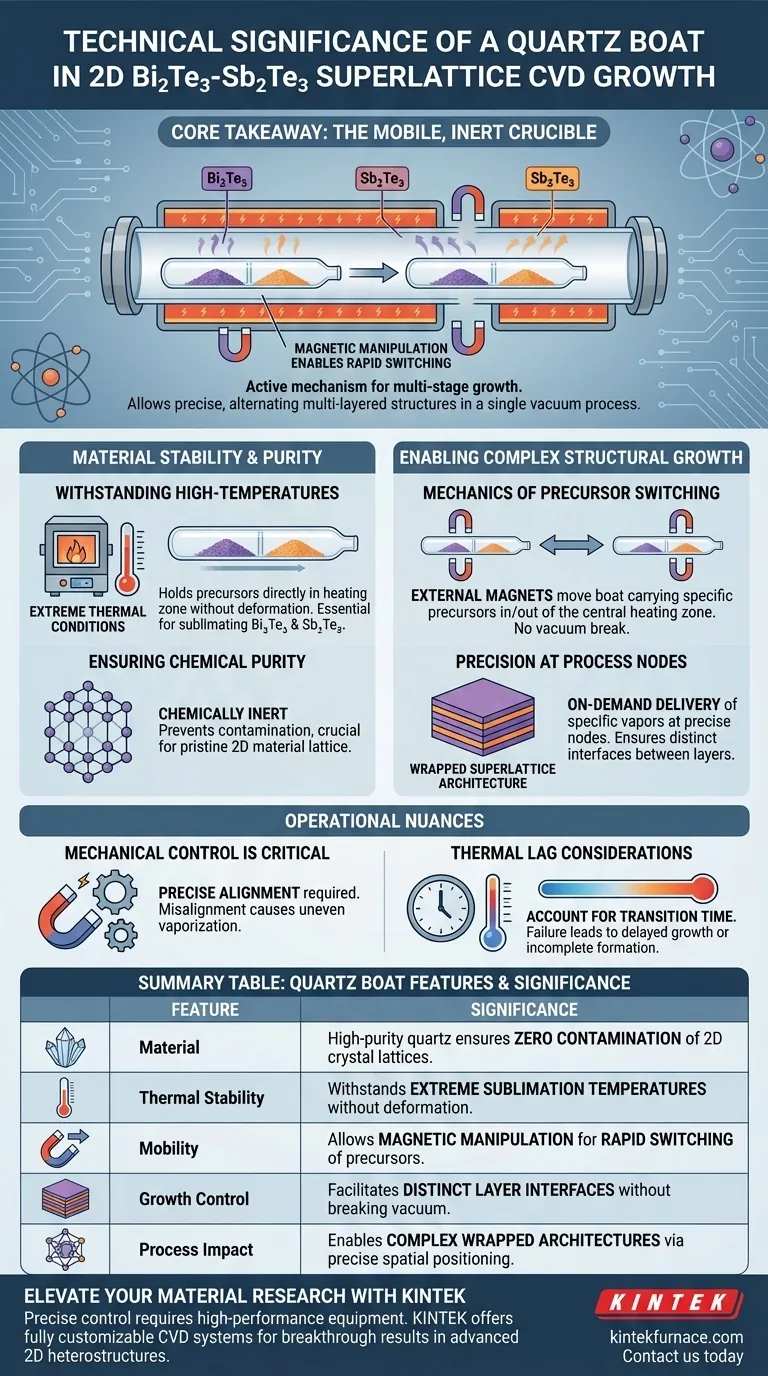

Das Quarzboot fungiert als chemisch inertes, mobiles Schmelztiegel, der für die chemische Gasphasenabscheidung (CVD) von 2D Bi2Te3-Sb2Te3 umhüllten Supergittern unerlässlich ist. Seine technische Bedeutung ist zweifach: Es hält den extremen thermischen Bedingungen stand, die zur Verdampfung von Vorläuferpulvern erforderlich sind, und es ermöglicht den physischen Transport, der zum Wechseln der Materialien während des Wachstumsprozesses notwendig ist.

Kernbotschaft Das Quarzboot ist nicht nur ein passiver Behälter; es ist der aktive Mechanismus, der ein mehrstufiges Wachstum ermöglicht. Indem es den schnellen physischen Wechsel von Vorläufern durch magnetische Manipulation ermöglicht, löst es die Herausforderung, präzise, abwechselnde mehrschichtige Strukturen in einem einzigen kontinuierlichen Vakuumprozess zu erzeugen.

Die Rolle der Materialstabilität

Widerstandsfähigkeit gegenüber Hochtemperaturumgebungen

Die Synthese von Materialien wie Bi2Te3 (Bismuttellurid) und Sb2Te3 (Antimontellurid) erfordert erhebliche thermische Energie, um die festen Vorläuferpulver zu sublimieren.

Ein Quarzboot bietet den notwendigen Hochtemperaturbeständigkeit, um diese Pulver direkt in der Heizzone zu halten, ohne sich zu verformen oder abzubauen.

Gewährleistung chemischer Reinheit

Beim Wachstum von Supergittern ist Reinheit von größter Bedeutung. Die geringste Verunreinigung kann das Kristallgitter von 2D-Materialien stören.

Quarz wird wegen seiner chemischen Stabilität gewählt. Es bleibt auch bei hohen Verarbeitungstemperaturen inert und stellt sicher, dass das Boot selbst nicht mit den Vorläufern reagiert oder Verunreinigungen in die empfindliche Supergitterstruktur einbringt.

Ermöglichung komplexen strukturellen Wachstums

Die Mechanik des Vorläuferwechsels

Die Erstellung eines "umhüllten Supergitters" erfordert abwechselnde Schichten verschiedener Materialien. In einem statischen System ist dies ohne Unterbrechung des Vakuums schwierig zu erreichen.

Die technische Innovation hier ist die Verwendung von externen Magneten zur Manipulation des Quarzbootes. Dies ermöglicht es dem Bediener, das Boot mit spezifischen Vorläufern physisch in und aus der zentralen Heizzone zu bewegen.

Präzision an Prozessknoten

Die Qualität eines Supergitters hängt von deutlichen Grenzflächen zwischen den Schichten ab.

Durch die Bewegung des Quarzbootes kann das System spezifische Dämpfe an spezifischen Prozessknoten einführen. Diese bedarfsgesteuerte Zuführung ermöglicht das kontrollierte, sequentielle Wachstum von abwechselnden Bi2Te3- und Sb2Te3-Schichten, was zur gewünschten mehrschichtigen Architektur führt.

Verständnis der betrieblichen Nuancen

Mechanische Steuerung ist entscheidend

Während das Quarzboot Mobilität ermöglicht, führt es eine mechanische Variable in den CVD-Prozess ein.

Die externe magnetische Steuerung muss präzise sein. Eine Fehlausrichtung des Bootes innerhalb der Heizzone kann zu ungleichmäßigen Verdampfungsraten führen, was zu Inkonsistenzen in der Schichtdicke oder Zusammensetzung führt.

Berücksichtigung von thermischer Verzögerung

Das Bewegen eines Quarzbootes von einer kühlen in eine heiße Zone führt zu einer thermischen Übergangsperiode.

Die Bediener müssen die Zeit berücksichtigen, die das Boot und das Pulver benötigen, um die Zielsublimationstemperatur zu erreichen. Das Versäumnis, diese Verzögerung zu berechnen, kann zu einer verzögerten Wachstumsinitiierung oder unvollständigen Schichtbildung führen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf struktureller Komplexität liegt:

- Nutzen Sie die magnetische Mobilität des Quarzbootes, um Vorläufer schnell zu wechseln und deutliche Grenzen zwischen den abwechselnden Supergitter-Schichten zu gewährleisten.

Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt:

- Verlassen Sie sich auf die chemische Inertheit des Quarzbootes, um Kreuzkontaminationen zwischen dem Bootsmaterial und den reaktiven Vorläuferpulvern zu verhindern.

Durch die Nutzung der einzigartigen thermischen und mechanischen Eigenschaften des Quarzbootes verwandeln Sie einen Standard-Abscheidungsprozess in ein Präzisionswerkzeug für die Entwicklung fortschrittlicher 2D-Heterostrukturen.

Zusammenfassungstabelle:

| Merkmal | Technische Bedeutung beim Supergitterwachstum |

|---|---|

| Material | Hochreines Quarz gewährleistet keine Kontamination von 2D-Kristallgittern. |

| Thermische Stabilität | Hält extremen Sublimationstemperaturen ohne Verformung stand. |

| Mobilität | Ermöglicht magnetische Manipulation für schnellen Wechsel von Vorläufern. |

| Wachstumskontrolle | Ermöglicht deutliche Schichtgrenzen ohne Unterbrechung des Vakuums. |

| Prozessauswirkung | Ermöglicht komplexe umhüllte Architekturen durch präzise räumliche Positionierung. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise Kontrolle über die Synthese von 2D-Materialien erfordert zuverlässige, leistungsstarke Geräte. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK Hochtemperatur-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Ob Sie fortschrittliche Bi2Te3-Sb2Te3-Supergitter oder komplexe Heterostrukturen entwickeln, unsere Systeme bieten die thermische Stabilität und Präzision, die für bahnbrechende Ergebnisse erforderlich sind.

Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Laborlösung zu finden

Visuelle Anleitung

Referenzen

- Han Wang, Wen Lei. Superlattice Engineering on 2D Bi<sub>2</sub>Te<sub>3</sub>‐Sb<sub>2</sub>Te<sub>3</sub> Chalcogenides. DOI: 10.1002/advs.202503492

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum sind Verdampfer und Kondensatoren für die Reinigung von Zirkoniumtetrachlorid erforderlich? Beherrschung von Nuklearqualitätsstandards

- Warum sind verschlossene Aluminiumoxid-Tiegel für das Sintern von LLZO erforderlich? Gewährleistung hoher Ionenleitfähigkeit und Phasenreinheit

- Was sind die Vorteile der Verwendung von Graphit für die Sb2S3-Sulfidierung? Verbesserung der thermischen Präzision und Sicherheit

- Wie profitiert die gerichtete Erstarrung vom Einsatz von Matched Thermal Baffles (MTB)? Erzielen Sie überlegene Kristallintegrität

- Was sind die Vorteile der Verwendung eines Typ-B-Thermoelements für die Schlackenreduktion bei 1600 °C? Präzision bei extremen Hitze

- Warum ist es notwendig, einen Vakuumgrad von 3 x 10^-2 mm Hg für das Verschließen von Quarzrohren zu erreichen? Sicherheit und Reinheit gewährleisten

- Was ist die Funktion von Hochtonerdeltiegeln bei der LLZO-Kalzinierung? Optimierung der Reinheit von Batteriematerialien

- Warum wird ein Graphittiegel als Hochtemperaturreaktionsgefäß ausgewählt? Optimierung der Synthese von Natrium-Ionen-Batterien