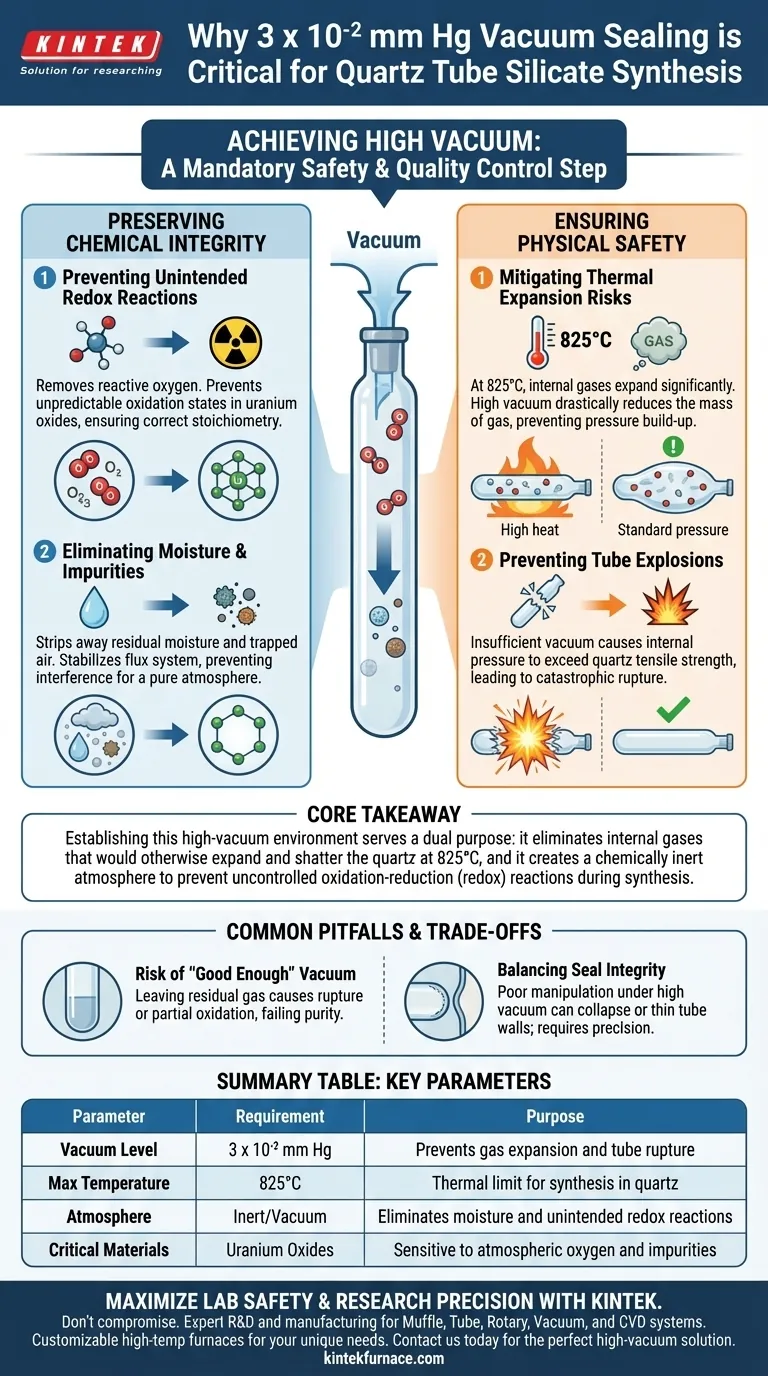

Das Erreichen eines Vakuumgrades von 3 x 10⁻² mm Hg ist ein zwingender Schritt zur Gewährleistung von Sicherheit und Qualitätskontrolle. Dieser spezifische Druckschwellenwert ist erforderlich, um Luft und Feuchtigkeit effektiv aus dem Quarzrohr zu evakuieren, katastrophale strukturelle Ausfälle während des Erhitzens zu verhindern und die chemische Stabilität empfindlicher Verbindungen wie Uranoxide zu gewährleisten.

Kernbotschaft Die Schaffung dieser Hochvakuumumgebung erfüllt einen doppelten Zweck: Sie eliminiert interne Gase, die sich sonst bei 825 °C ausdehnen und den Quarz zersplittern würden, und sie schafft eine chemisch inerte Atmosphäre, um unkontrollierte Oxidations-Reduktions- (Redox-) Reaktionen während der Synthese zu verhindern.

Bewahrung der chemischen Integrität

Verhinderung unbeabsichtigter Redoxreaktionen

Im Kontext der Silikatsynthese, die Uranoxide beinhaltet, ist die Anwesenheit von Luftsauerstoff nachteilig. Das Erreichen eines Vakuums von 3 x 10⁻² mm Hg entfernt den reaktiven Sauerstoff, der sonst unbeabsichtigte Redoxreaktionen auslösen würde.

Ohne dieses Vakuum könnte sich der Oxidationszustand des Urans unvorhersehbar verschieben, was die endgültige Stöchiometrie und die Eigenschaften des synthetisierten Silikats verändern würde.

Eliminierung von Feuchtigkeit und Verunreinigungen

Der Vakuumprozess ist unerlässlich, um Restfeuchtigkeit und Luft, die sich im Rohr befinden, zu entfernen.

Wenn Feuchtigkeit zurückbleibt, kann sie das Flusssystem destabilisieren und verhindern, dass es in einer reinen Atmosphäre arbeitet. Eine trockene, evakuierte Umgebung stellt sicher, dass die Wechselwirkung zwischen den Reaktanten und dem Fluss genau wie chemisch beabsichtigt verläuft, ohne Störungen durch Wasserdampf.

Gewährleistung der physikalischen Sicherheit

Risikominderung durch Wärmeausdehnung

Der Syntheseprozess beinhaltet das Erhitzen des Quarzrohrs auf Temperaturen von bis zu 825 °C.

Nach den Gasgesetzen dehnt sich jedes im versiegelten Behälter verbleibende Gas beim Erhitzen erheblich aus. Indem der Innendruck vor dem Verschließen auf 3 x 10⁻² mm Hg reduziert wird, wird die vorhandene Gasmasse drastisch reduziert.

Verhinderung von Rohrsprengungen

Die unmittelbarste physische Gefahr eines unzureichenden Vakuums ist die Explosion des Quarzrohrs.

Wenn das Rohr beim Verschließen atmosphärischen Standarddruck (oder ein unzureichendes Vakuum) enthält, wird der bei 825 °C entstehende Innendruck die Zugfestigkeit des Quarzes überschreiten. Das Hochvakuum schafft einen Sicherheitsspielraum, der sicherstellt, dass der Innendruck niedrig genug bleibt, um die strukturelle Integrität des Gefäßes während des gesamten Heizzyklus zu erhalten.

Häufige Fallstricke und Kompromisse

Das Risiko eines "gut genug" Vakuums

Ein häufiger Fehler ist das Stoppen des Evakuierungsprozesses, bevor der Schwellenwert von 3 x 10⁻² mm Hg erreicht ist.

Obwohl ein Vakuum geringerer Qualität ausreichend erscheinen mag, um das Glas zu versiegeln, hinterlässt es oft genügend Restgas, um bei Spitzentemperaturen eine Beschädigung zu verursachen. Darüber hinaus können Spuren von verbleibendem Sauerstoff zu einer teilweisen Oxidation führen, was zu einem heterogenen Produkt führt, das die Reinheitsstandards nicht erfüllt.

Ausgleich der Dichtungsintegrität

Während ein Hochvakuum entscheidend ist, muss der Dichtungsprozess selbst präzise sein.

Wenn der Quarz unter Hochvakuum schlecht gehandhabt wird, können die Wände nach innen kollabieren oder sich übermäßig verdünnen. Der Techniker muss sicherstellen, dass die Dichtung robust genug ist, um das Vakuum zu halten, ohne die Dicke des Rohrs an der Dichtungsstelle zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihrer Silikatsynthese zu gewährleisten, stimmen Sie Ihre Vakuumverfahren auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Personensicherheit liegt: Priorisieren Sie den Vakuumgrad, um Gasexpansion zu verhindern; jeder Druck über 3 x 10⁻² mm Hg erhöht das Risiko, dass das Quarzrohr bei 825 °C explodiert.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass das Vakuum stabil ist, um Feuchtigkeit und Sauerstoff vollständig zu entfernen, was der einzige Weg ist, um unbeabsichtigte Redoxreaktionen bei Uranoxiden zu verhindern.

Letztendlich ist dieser Vakuumgrad keine willkürliche Variable; er ist die grundlegende Barriere zwischen einer erfolgreichen Reaktion und einem gefährlichen Versagen.

Zusammenfassungstabelle:

| Parameter | Anforderung | Zweck |

|---|---|---|

| Vakuumgrad | 3 x 10⁻² mm Hg | Verhindert Gasexpansion und Rohrsprengung |

| Max. Temperatur | 825°C | Thermische Grenze für die Synthese in Quarz |

| Atmosphäre | Inert/Vakuum | Eliminiert Feuchtigkeit und unbeabsichtigte Redoxreaktionen |

| Kritische Materialien | Uranoxide | Empfindlich gegenüber Luftsauerstoff und Verunreinigungen |

Maximieren Sie die Laborsicherheit und Forschungpräzision mit KINTEK

Kompromittieren Sie Ihre Silikatsynthese nicht mit unterdurchschnittlichen Vakuumumgebungen. Bei KINTEK verstehen wir, dass Präzision die Barriere zwischen einer erfolgreichen Reaktion und einem gefährlichen Versagen ist. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen an, die alle an Ihre spezifischen Hochtemperatur-Laboranforderungen angepasst werden können.

Ob Sie empfindliche Uranoxide synthetisieren oder fortschrittliche Materialforschung betreiben, unsere Hochtemperaturöfen bieten die Stabilität und Kontrolle, die Sie benötigen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um mit unseren Experten die perfekte Hochvakuumlösung für Ihre Anwendung zu besprechen.

Visuelle Anleitung

Referenzen

- Еvgeny V. Nazarchuk, Dmitri O. Charkin. A novel microporous uranyl silicate prepared by high temperature flux technique. DOI: 10.1515/zkri-2024-0121

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Prozessherausforderungen werden bei der Konstruktion von CsPbBr3@CA-SiO2-Filmen durch Vakuumfiltrationsgeräte bewältigt?

- Welche Arten von Hochtemperatur-Labortofensystemen gibt es? Entdecken Sie 5 spezialisierte Lösungen

- Wie sollten erhitzte Tiegel nach einem Experiment gehandhabt werden? Sicherstellung genauer Ergebnisse und Vermeidung von Beschädigungen

- Welche elektrischen Eigenschaften haben Aluminiumoxidröhren? Entdecken Sie überragende Isolation für extreme Bedingungen

- Warum R- und K-Typ-Thermoelemente für die Schlackenmessung verwenden? Optimierung der Hochtemperatur-Wärmeprofilierung und -modellierung

- Warum wird für g-C3N4 ein halboffener Aluminiumoxid-Tiegel benötigt? Maximieren Sie Ihre Syntheseausbeute und -qualität

- Was ist der Zweck eines Laborvakuumsystems bei der photokatalytischen Wasserstoffentwicklung? Sicherstellung genauer Daten

- Was ist der technische Wert der Verwendung eines Schmalband-Infrarot-Pyrometers? Präzision von Experten für Hochtemperaturmessungen