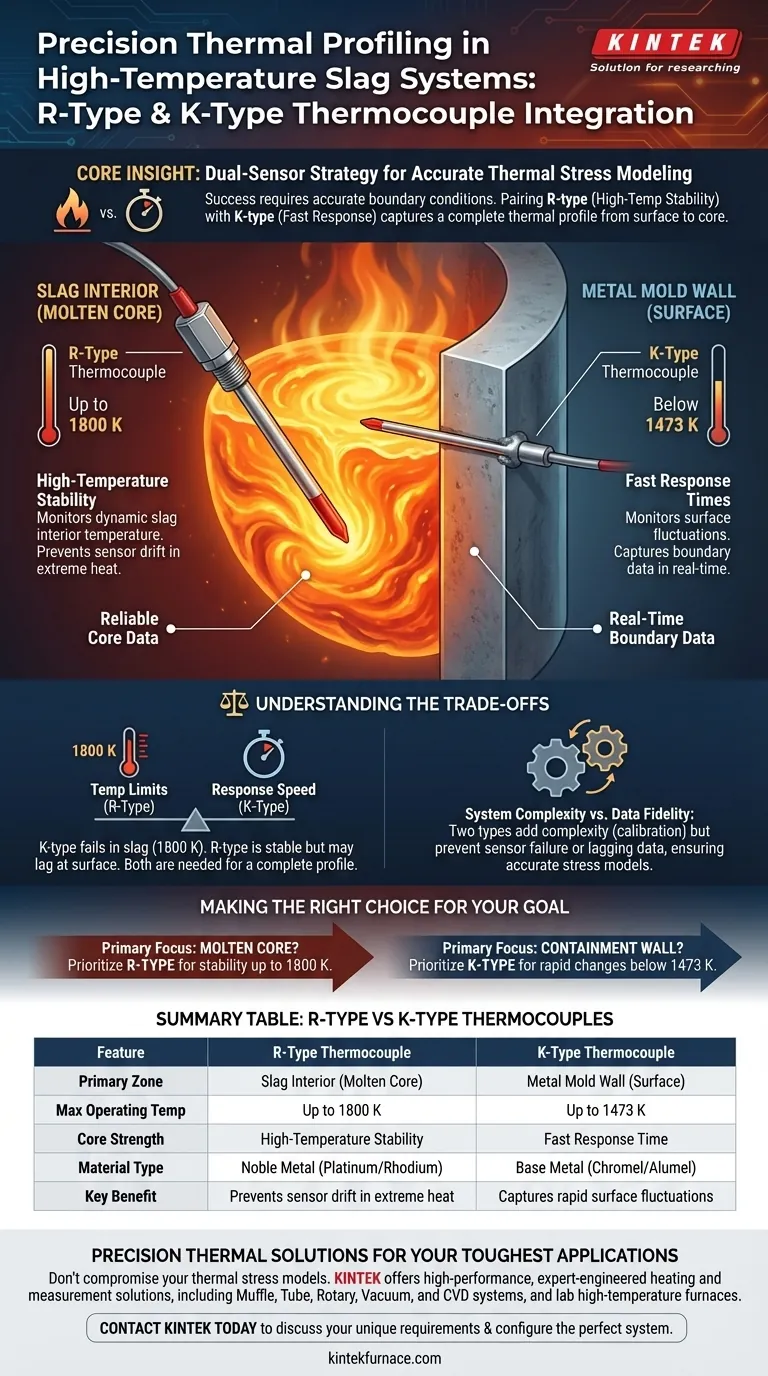

Die gleichzeitige Verwendung von ummantelten Thermoelementen vom Typ R und K ermöglicht eine präzise Messung in verschiedenen thermischen Zonen innerhalb eines einzigen Hochtemperatursystems. Diese Dual-Sensor-Strategie nutzt die überlegene Stabilität von R-Typ-Sensoren für die extreme Hitze des geschmolzenen Schlackeninneren und die schnelle Reaktionsfähigkeit von K-Typ-Sensoren für die kühleren Metallformenwände.

Kern Erkenntnis: Eine erfolgreiche Modellierung von thermischen Spannungen erfordert genaue Randbedingungen, die ein einzelner Sensortyp nicht liefern kann. Durch die Kombination von R-Typ-Sensoren (hohe Temperaturbeständigkeit) mit K-Typ-Sensoren (schnelle Reaktion) können Ingenieure ein vollständiges thermisches Profil von Oberflächeninteraktionen bis zum Kernschmelzen erfassen.

Gezielte Anwendung für unterschiedliche Zonen

Um thermische Spannungen genau zu modellieren, müssen zwei sehr unterschiedliche Umgebungen überwacht werden: der dynamische geschmolzene Kern und die feste umgebende Wand.

Überwachung des Schlackeninneren (R-Typ)

Das Innere der Schlacke erfordert einen Sensor, der extremen Bedingungen standhält, ohne zu driften. R-Typ-Thermoelemente werden speziell für diese Zone ausgewählt, da sie eine außergewöhnliche hohe Temperaturbeständigkeit aufweisen.

Sie werden eingesetzt, um die dynamische Temperatur des Schlackeninneren zu überwachen, wo die Temperaturen bis zu 1800 K erreichen können. In diesen Bereichen würden Basismetall-Thermoelemente schnell degradieren, aber der R-Typ behält seine Genauigkeit bei und liefert zuverlässige Kerndaten.

Überwachung der Metallwand (K-Typ)

Die Anforderungen an der Oberfläche der Form ändern sich, wo die Temperaturen niedriger sind, aber thermische Schwankungen schnell auftreten können. Ummantelte K-Typ-Thermoelemente sind hier aufgrund ihrer schnellen Reaktionszeiten und linearen Eigenschaften ideal.

Diese Sensoren werden typischerweise direkt an die Oberfläche der Form geschweißt, um die Temperaturen der Metallwand zu überwachen, die im Allgemeinen unter 1473 K liegen. Ihre Fähigkeit, schnell auf Oberflächenänderungen zu reagieren, stellt sicher, dass die Randdaten für die Metallwand in Echtzeit erfasst werden.

Verständnis der Kompromisse

Bei der Entwicklung eines Messsystems geht es selten darum, einen "perfekten" Sensor zu finden, sondern vielmehr darum, die Einschränkungen jedes Typs zu managen.

Temperaturgrenzen vs. Reaktionsgeschwindigkeit

Sie können nicht einfach K-Typ-Sensoren für das gesamte System verwenden, da diese der 1800 K Umgebung des Schlackeninneren nicht standhalten können. Umgekehrt könnten R-Typ-Sensoren theoretisch zwar niedrigere Temperaturen messen, sind aber oft teurer und entsprechen möglicherweise nicht der schnellen transienten Reaktion, die für die Oberflächenüberwachung erforderlich ist.

Systemkomplexität vs. Datengetreue

Die Integration zweier verschiedener Thermoelementtypen erhöht die Komplexität des Datenerfassungssystems, da jeder spezifische Kalibrierungs- und Kompensationsmaßnahmen erfordert. Diese Komplexität ist jedoch notwendig. Die Abhängigkeit von einem einzigen Typ würde entweder zu Sensorausfällen in der Schlacke oder zu verzögerten Daten an der Formwand führen, was die Genauigkeit Ihrer thermischen Spannungsmodelle beeinträchtigen würde.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie ein thermisches Überwachungssystem für die Hochtemperaturmetallurgie entwickeln, wählen Sie Ihre Sensoren basierend auf dem spezifischen Ort und der thermischen Belastung des Messpunkts aus.

- Wenn Ihr Hauptaugenmerk auf dem geschmolzenen Kern liegt: Priorisieren Sie R-Typ-Thermoelemente, um Stabilität und Überlebensfähigkeit bei Temperaturen bis zu 1800 K zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Behälter oder der Wand liegt: Priorisieren Sie K-Typ-Thermoelemente, um schnelle thermische Änderungen und Oberflächenschwankungen unter 1473 K zu erfassen.

Indem Sie die Stärken des Sensors an die Anforderungen der spezifischen Zone anpassen, stellen Sie die Integrität Ihrer thermischen Daten und die Gültigkeit Ihrer Spannungsmodelle sicher.

Zusammenfassungstabelle:

| Merkmal | R-Typ-Thermoelement | K-Typ-Thermoelement |

|---|---|---|

| Primäre Zone | Schlackeninneres (geschmolzener Kern) | Metallformwand (Oberfläche) |

| Max. Betriebstemperatur | Bis zu 1800 K | Bis zu 1473 K |

| Kernstärke | Hohe Temperaturbeständigkeit | Schnelle Reaktionszeit |

| Materialtyp | Edelmetall (Platin/Rhodium) | Basismetall (Chromel/Alumel) |

| Hauptvorteil | Verhindert Sensor-Drift bei extremer Hitze | Erfasst schnelle Oberflächenschwankungen |

Präzise thermische Lösungen für Ihre anspruchsvollsten Anwendungen

Kompromittieren Sie Ihre thermischen Spannungsmodelle nicht durch unzureichende Daten. KINTEK bietet Hochleistungs-, fachmännisch entwickelte Heiz- und Messtechnik, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten ist. Gestützt auf branchenführende F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperatur-Labröfen für extreme Präzision.

Ob Sie geschmolzene Schlacke oder komplexe Metallinteraktionen überwachen, unser technisches Team steht Ihnen zur Verfügung, um Ihnen bei der Konfiguration des perfekten Systems zu helfen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Anforderungen zu besprechen und zu erfahren, wie unsere fortschrittliche Ofentechnologie Ihre Forschungs- und Produktionseffizienz verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie unterstützt die energiedispersive Röntgenspektroskopie (EDX) bei der Anpassung von Ofenparametern? Qualitätskontrolle von Biokohle

- Welche Rolle spielt ein Massendurchflussregler (MFC) in der Gasverteilung? Gewährleistung von Präzision bei der Bewertung der Sensorleistung

- Welche Funktionen erfüllen hochreine Graphittiegel bei der Synthese von Tantalcarbid? Wesentliche thermische und chemische Rollen

- Welche Rolle spielt spezieller Graphitklebstoff? Expertenlösungen für Hochtemperatursysteme

- Welche Rolle spielt ein Teflon-ausgekleideter Autoklav bei der Synthese von CeO2? Erzielung reiner, monodisperser Nanomaterialien

- Was ist die Hauptfunktion einer Hochenergie-Planetenkugel-Mühle? Entriegelung der Nanoscale-Keramikvorbehandlung

- Warum wird die interne Strahlungsleitblech (IRB)-Technologie in Formenkonstruktionen verwendet? Verbesserung der Qualität der gerichteten Erstarrung

- Was ist die Funktion von Hochtonerde-Keramikschiffchen? Gewährleistung der Reinheit bei der I-NC-Katalysatorsynthese