Die interne Strahlungsleitblech (IRB)-Technologie ist unerlässlich für die präzise Steuerung der Wärmeflussdynamik in komplexen Ofenumgebungen. Durch die Integration seitlicher thermischer Barrieren direkt in die Formbaugruppe blockiert diese Technologie ungleichmäßige Strahlung von Heizungen und mildert thermische Interferenzen, die durch die Kühlplatte verursacht werden. Das Ergebnis ist eine kontrollierte thermische Umgebung, die für eine qualitativ hochwertige gerichtete Erstarrung entscheidend ist.

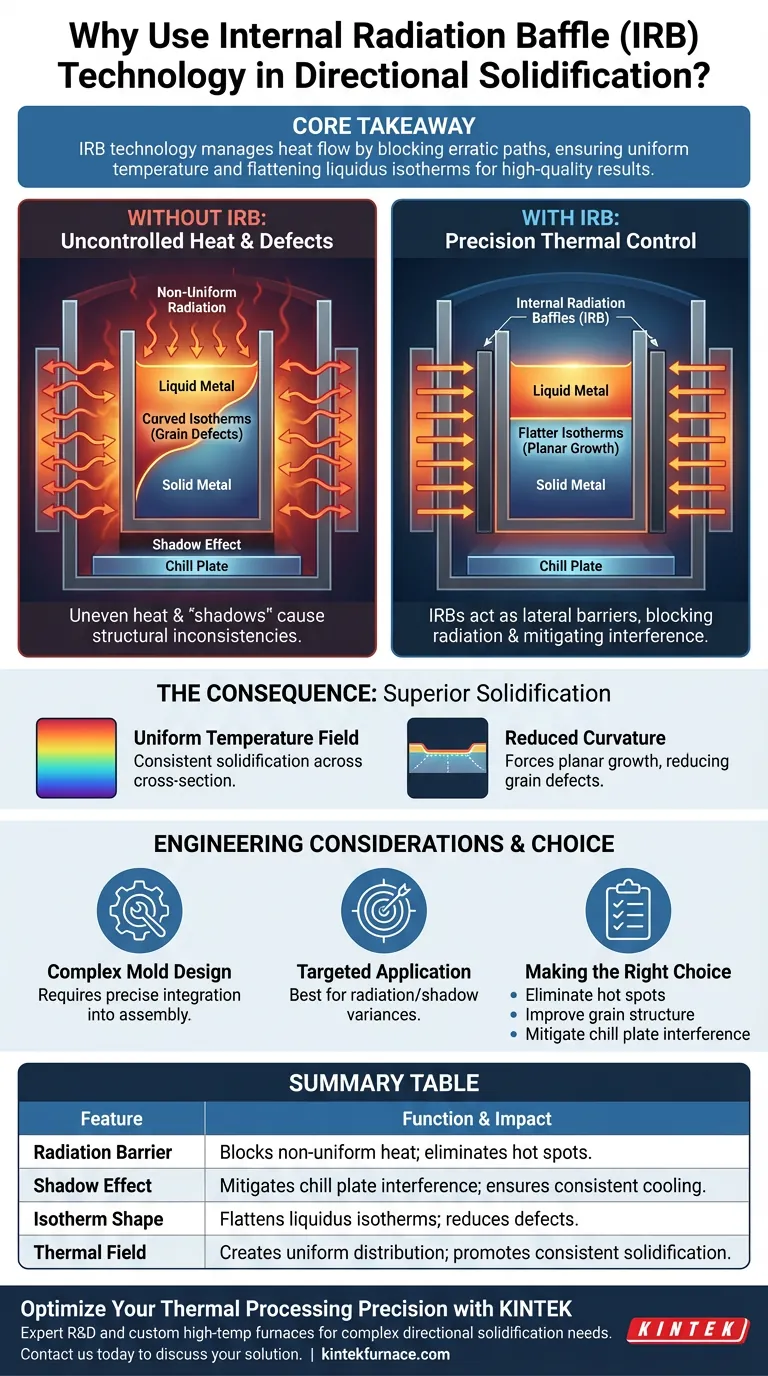

Kernbotschaft Bei komplexen Erstarrungsprozessen führt eine ungleichmäßige Wärmeverteilung zu strukturellen Inkonsistenzen. Die IRB-Technologie löst dieses Problem, indem sie erratische Wärmepfade physisch blockiert und effektiv die Liquidus-Isothermen abflacht, um eine gleichmäßige Temperaturverteilung in der gesamten Form zu gewährleisten.

Die Mechanik der thermischen Steuerung

Umgang mit ungleichmäßiger Strahlung

Die Hauptfunktion eines internen Strahlungsleitblechs besteht darin, als seitliche thermische Barriere zu fungieren.

Standard-Ofenheizungen emittieren oft ungleichmäßige Strahlung, was zu Wärmeinseln oder inkonsistenten thermischen Gradienten führt. Das IRB blockiert diese ungleichmäßige thermische Strahlung effektiv, bevor sie das zu erstarrnde Material beeinflusst.

Milderung des "Schatteneffekts"

Bei der gerichteten Erstarrung kann die Kühlplatte – die zur Wärmeableitung aus dem Metall verwendet wird – unbeabsichtigt Interferenzen verursachen, die als Schatteneffekt bezeichnet werden.

Dieses Phänomen ist besonders in den oberen Abschnitten einer Form problematisch. Die IRB-Technologie modifiziert das Formdesign, um diese Interferenzen zu reduzieren und die Gussform von den störenden thermischen "Schatten" zu isolieren, die von der Kühlhardware geworfen werden.

Die Konsequenz: Flachere Isothermen

Reduzierung der Krümmung

Das ultimative Ziel der Verwendung von IRBs ist die Änderung der Form der Liquidus-Isothermen (der Grenze zwischen flüssigem und festem Metall).

In einer Standardkonfiguration weisen diese Isothermen oft eine signifikante Krümmung auf, die zu Kornfehlern führen kann. IRBs reduzieren diese Krümmung erheblich und zwingen die Erstarrungsfront, planar zu bleiben.

Gleichmäßige Temperaturfelder

Durch die Blockierung von externen Strahlungsschwankungen und die Steuerung des Einflusses der Kühlplatte schaffen IRBs eine gleichmäßige Temperaturfeldverteilung.

Diese Gleichmäßigkeit stellt sicher, dass das Metall über den gesamten Querschnitt der Form konsistent erstarrt und nicht ungleichmäßig von außen nach innen abkühlt.

Technische Überlegungen

Komplexität im Formdesign

Obwohl effektiv, erfordert die Implementierung der IRB-Technologie eine Modifizierung der Standard-Formbaugruppe.

Ingenieure müssen den physischen Raum berücksichtigen, den diese Leitbleche einnehmen, und sicherstellen, dass sie korrekt positioniert sind, um spezifische Wärmepfade abzufangen, ohne notwendige Formoperationen zu behindern.

Gezielte Anwendung

IRBs sind eine spezifische Lösung für strahlungs- und schattenbedingte thermische Abweichungen.

Sie sind am effektivsten, wenn die Ursache des Defekts eine externe Wärmeflussstörung (von Heizungen oder Kühlplatten) ist. Sie korrigieren möglicherweise keine Probleme, die ausschließlich auf Legierungszusammensetzung oder Gießraten zurückzuführen sind.

Die richtige Wahl für Ihren Prozess treffen

Um festzustellen, ob die IRB-Technologie für Ihre spezifische Anwendung erforderlich ist, berücksichtigen Sie Ihre thermischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Wärmeinseln liegt: Verwenden Sie IRBs, um ungleichmäßige Strahlung von den Ofenheizungen zu blockieren.

- Wenn Ihr Hauptaugenmerk auf der Konsistenz der Kornstruktur liegt: Implementieren Sie IRBs, um die Krümmung von Liquidus-Isothermen zu glätten, insbesondere in den oberen Formbereichen.

- Wenn Ihr Hauptaugenmerk auf der Milderung von Kühlplatteninterferenzen liegt: Nutzen Sie diese Technologie, um den Schatteneffekt zu reduzieren, der das thermische Feld verzerrt.

Durch die Integration von internen Strahlungsleitblechen verwandeln Sie eine variable thermische Umgebung in ein präzises, gleichmäßiges Feld, das eine überlegene gerichtete Erstarrung begünstigt.

Zusammenfassungstabelle:

| Merkmal | Funktion der IRB-Technologie | Auswirkung auf die Erstarrung |

|---|---|---|

| Strahlungsbarriere | Blockiert ungleichmäßige Wärme von Ofenheizungen | Eliminiert Wärmeinseln und thermische Abweichungen |

| Schatteneffekt | Mildert Interferenzen von der Kühlplatte | Gewährleistet konsistente Kühlung in den oberen Formbereichen |

| Isothermenform | Glättet die Krümmung von Liquidus-Isothermen | Reduziert Kornfehler und gewährleistet planares Wachstum |

| Thermisches Feld | Erzeugt eine gleichmäßige Temperaturverteilung | Fördert konsistente Erstarrung über den Querschnitt |

Optimieren Sie die Präzision Ihrer thermischen Verarbeitung mit KINTEK

Perfekte Kornstruktur erfordert mehr als nur hohe Temperaturen – sie erfordert absolute thermische Kontrolle. Mit Unterstützung von F&E und Fertigung auf Expertenniveau bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie maßgeschneiderte Hochtemperatur-Laböfen, die auf Ihre komplexesten gerichteten Erstarrungsanforderungen zugeschnitten sind. Ob Sie komplexe Formenkonstruktionen verwalten oder thermische Interferenzen beseitigen möchten, unser Ingenieurteam steht bereit, Ihnen die spezialisierte Ausrüstung zur Verfügung zu stellen, die Ihre Forschung erfordert.

Bereit, die Konsistenz Ihrer Materialien zu verbessern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Effect of Temperature Profile Curvature on the Formation of Atypical Inhomogeneity of Dendritic Microstructure Across the Width of a Single Crystal Blade. DOI: 10.1007/s11661-025-07909-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist das Vakuumversiegeln in hochreinen Quarzrohren für die Synthese von FexTaSe2 notwendig? Master Crystal Growth

- Welche Rolle spielen Substratheizer bei Ga2O3:Er-Dünnschichten? Kristalline Beta-Phasen-Übergänge freischalten

- Was sind die Funktionen von Siliziumnitrid-Keramik-Probenhaltern? Präzision für Hochtemperatur-Levitation

- Warum hochreine MgO-Tiegel bei 1400°C verwenden? Sichere chemische Isolation und Datenintegrität bei der Entschwefelung

- Was ist die Funktion eines speziell entwickelten Glühbehälters in SVA? Verbessern Sie noch heute Ihre Filmkristallisation

- Warum sind Stützrahmen für das Aluminiumoxid-Ofenrohr wichtig? Verhinderung von Hochtemperaturverformung und -versagen

- Was ist die Funktion von Graphitformen beim Spark Plasma Sintering (SPS) von hoch-entropischen Legierungen?

- Welche Überlegungen führen zur Auswahl eines Korund-Tiegels für die CVD-Sulfidierung? Gewährleistung höchster Probenreinheit