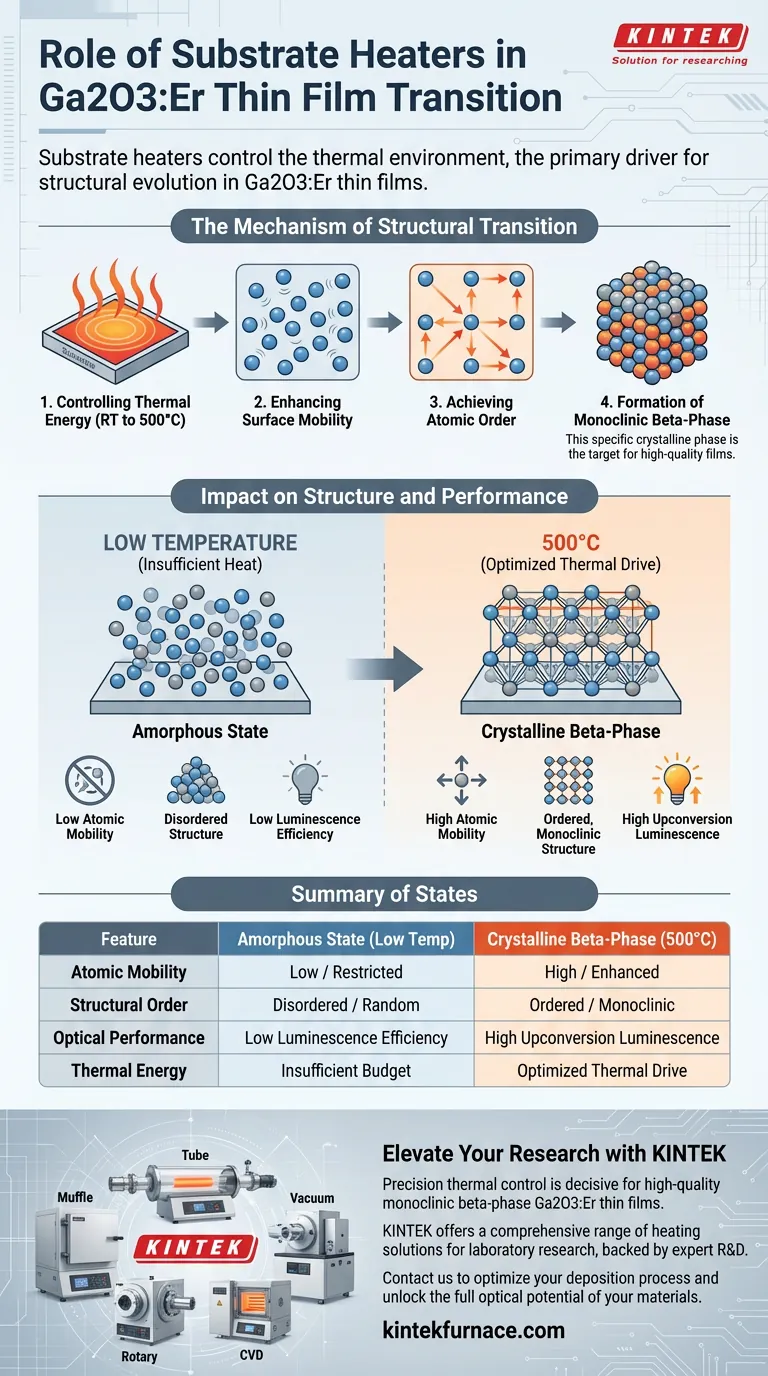

Substratheizer sind der Haupttreiber für die strukturelle Entwicklung in Ga2O3:Er-Dünnschichten, indem sie die thermische Umgebung während der Abscheidung streng kontrollieren. Durch die Bereitstellung von thermischer Energie bis zu 500 Grad Celsius erhöht der Heizer die Oberflächenmobilität der abgeschiedenen Atome. Diese erhöhte Mobilität ermöglicht es den Atomen, sich von einem ungeordneten, amorphen Zustand in eine hochgeordnete, monokline Beta-Phasen-Kristallstruktur umzuorganisieren.

Die vom Substratheizer gelieferte thermische Energie ist der entscheidende Faktor, der den Übergang von einem amorphen zu einem kristallinen Zustand ermöglicht. Diese strukturelle Ordnung ist eine Voraussetzung für eine signifikante Verbesserung der Aufwärtskonversionslumineszenzeffizienz.

Der Mechanismus des Strukturübergangs

Kontrolle der thermischen Energie

Substratheizer bieten eine abstimmbare thermische Umgebung für den Dünnfilm.

Sie können Bedingungen von Raumtemperatur bis zu 500 Grad Celsius aufrechterhalten.

Diese Temperaturkontrolle ist die grundlegende Variable, die das Wachstum des Films bestimmt.

Verbesserung der Oberflächenmobilität

Die primäre physikalische Auswirkung des Heizers ist die Manipulation der atomaren Oberflächenmobilität.

Wenn Atome auf einem kalten Substrat landen, haben sie wenig Energie, um sich zu bewegen und frieren sofort an Ort und Stelle ein.

Wenn der Heizer jedoch die Temperatur erhöht, überträgt er kinetische Energie auf die Atome.

Erreichen atomarer Ordnung

Bei ausreichender thermischer Energie sind die Atome nicht mehr in zufälligen Positionen gefangen.

Sie können sich über die Oberfläche bewegen, um energetisch günstige Positionen zu finden.

Bei 500 Grad Celsius ist diese Mobilität hoch genug, um die Atome zu veranlassen, sich geordnet anzuordnen.

Bildung der monoklinen Beta-Phase

Diese geordnete Anordnung markiert den Übergang von einer amorphen Phase zu einer kristallinen Phase.

Insbesondere nimmt das Material eine monokline Beta-Phasen-Struktur an.

Diese spezifische kristalline Phase ist die Zielstruktur für hochwertige Ga2O3:Er-Filme.

Die Auswirkungen auf die Leistung

Der Zusammenhang mit der Lumineszenz

Der strukturelle Zustand des Films ist nicht nur ein morphologisches Detail; er bestimmt die Leistung.

Die primäre Referenz stellt fest, dass der Übergang in den kristallinen Zustand eine kritische Bedingung ist.

Er ist speziell erforderlich, um die Aufwärtskonversionslumineszenzeffizienz signifikant zu verbessern.

Kritische Kompromisse bei der Abscheidung

Die Kosten unzureichender Wärme

Der Betrieb des Substratheizers bei niedrigeren Temperaturen begrenzt die atomare Bewegung.

Ohne ausreichende Wärme (unterhalb des Schwellenwerts von 500 Grad) bleiben die Atome in einem ungeordneten Zustand.

Dies führt zu einem amorphen Film, der die optischen Eigenschaften der kristallinen Beta-Phase nicht erreicht.

Energie und Qualität ausbalancieren

Hochwertige Kristallisation erfordert ein spezifisches hohes Energieengagement.

Sie können die monokline Beta-Phase – und die daraus resultierenden Lumineszenzgewinne – nicht erreichen, ohne dem Substrat das notwendige thermische Budget zuzuführen.

Optimierung der Filmabscheidungsstrategie

Um die strukturellen Eigenschaften Ihrer Ga2O3:Er-Dünnschichten effektiv zu verwalten, sollten Sie den folgenden Ansatz basierend auf Ihren Leistungszielen in Betracht ziehen:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der optischen Leistung liegt: Sie müssen eine Substrattemperatur von 500 Grad Celsius aufrechterhalten, um die Bildung der monoklinen Beta-Phasen-Kristallstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Tieftemperaturverarbeitung liegt: Sie müssen akzeptieren, dass der Film wahrscheinlich amorph bleibt, was zu einer reduzierten Aufwärtskonversionslumineszenzeffizienz führt.

Präzise thermische Kontrolle ist der Schlüssel zur Erschließung des vollen optischen Potenzials von erbiumdotierten Galliumoxid-Dünnschichten.

Zusammenfassungstabelle:

| Merkmal | Amorpher Zustand (Niedrige Temp.) | Kristalline Beta-Phase (500°C) |

|---|---|---|

| Atomare Mobilität | Gering / Eingeschränkt | Hoch / Erhöht |

| Strukturelle Ordnung | Ungeordnet / Zufällig | Geordnet / Monoklin |

| Optische Leistung | Geringe Lumineszenzeffizienz | Hohe Aufwärtskonversionslumineszenz |

| Thermische Energie | Unzureichendes Budget | Optimierter thermischer Antrieb |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK

Präzise thermische Kontrolle ist der entscheidende Faktor für die Erzielung hochwertiger monokliner Beta-Phasen Ga2O3:Er-Dünnschichten. Mit fachkundiger F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Heizlösungen für die Laborforschung.

Ob Sie kundenspezifische Hochtemperaturöfen oder präzise Substratheizkontrolle benötigen, unsere Systeme sind darauf ausgelegt, Ihre einzigartigen Materialwissenschaftsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um Ihren Abscheidungsprozess zu optimieren und das volle optische Potenzial Ihrer Materialien zu erschließen.

Visuelle Anleitung

Referenzen

- Yuanlin Liang, Yang Zhang. The Impact of the Amorphous-to-Crystalline Transition on the Upconversion Luminescence in Er3+-Doped Ga2O3 Thin Films. DOI: 10.3390/en17061397

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Welche Umgebungsbedingungen bieten Vakuumsysteme und Quarzrohre? Optimieren Sie die Synthese von ZnS-Nanobändern

- Welche Rolle spielt ein optisches Pyrometer bei der Diffusionsbindung? Gewährleistung von Präzision bei Hochtemperatursimulationen

- Welche Rolle spielen Niobampullen in der Synthese? Sicherer Hochtemperaturschutz für empfindliche Germaniumverbindungen

- Warum wird ein hochreiner Graphittiegel für die Herstellung von (AgCu)0.999Te0.69Se0.3S0.01 bevorzugt? Gewährleistung der Spitzenreinheit.

- Wie trägt die Auswahl eines Keramikschmelztiegels zur Herstellung von Biomassekohlenstoffkatalysatoren bei? Maximale Reinheit

- Welche Arten von Tiegeln sind mit SiC-Heizelementen kompatibel? Wählen Sie Graphit oder Verbundkeramik für thermische Schockbeständigkeit

- Warum wird für Calciumperrhenat eine temperaturkontrollierte Heizung benötigt? Gewährleistung der Rheniumstabilität bei 140 °C

- Welche Schlüsselfunktionen erfüllen Graphitformen beim Sintern von RuTi-Legierungen? Erreichen von hochdichter Präzision bei 1000°C