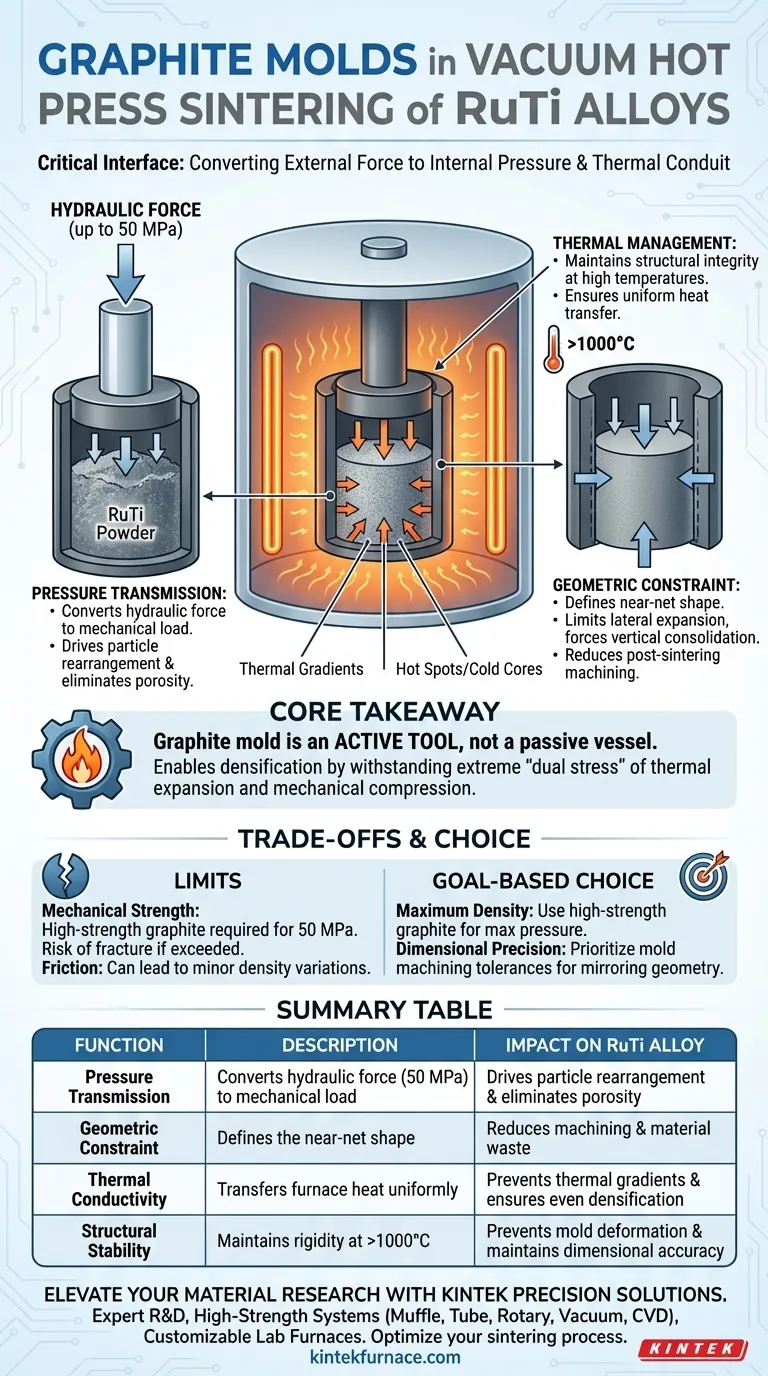

Beim Vakuum-Heißpresssintern von RuTi-Legierungen fungieren Graphitformen als kritische Schnittstelle zwischen der Ofenumgebung und dem Metallpulver und dienen gleichzeitig als geometrischer Behälter, Drucküberträger und Wärmeleiter. Ihre Hauptfunktion besteht darin, externe hydraulische Kraft (bis zu 50 MPa) in mechanischen Innendruck auf das Pulver umzuwandeln, während die strukturelle Integrität bei Temperaturen über 1000°C erhalten bleibt.

Kernbotschaft Die Graphitform ist kein passives Gefäß; sie ist ein aktives Werkzeug, das die Verdichtung von hochschmelzenden Legierungen ermöglicht, indem es der extremen "doppelten Belastung" aus thermischer Ausdehnung und mechanischer Kompression standhält. Ihre Fähigkeit, Wärme gleichmäßig zu leiten und gleichzeitig massiven Druck zu übertragen, ist der entscheidende Faktor bei der Umwandlung von losem RuTi-Pulver in einen festen, hochdichten Legierungsblock.

Mechanische Einschränkung und Druckübertragung

Definition der Bauteilgeometrie

Auf fundamentalster Ebene dient die Graphitform als formgebender und einschränkender Behälter. Sie definiert die nahezu endgültige Form des fertigen RuTi-Legierungsprodukts.

Durch die sichere Aufnahme des losen Pulvers begrenzt die Form die seitliche Ausdehnung. Diese Einschränkung zwingt das Pulver, sich vertikal zu verdichten, anstatt sich nach außen auszubreiten, was den Bedarf an Nachbearbeitung nach dem Sintern erheblich reduziert.

Übertragung hydraulischer Kraft

Die Form dient als direktes Übertragungsmedium für das hydraulische System. Sie muss erheblichen Außendruck – speziell 50 MPa für RuTi-Legierungen – direkt auf den Pulverkörper übertragen.

Dieser mechanische Druck liefert die notwendige treibende Kraft, um die Oberflächenspannung der Pulverpartikel zu überwinden. Er fördert die Umlagerung der Partikel und die plastische Verformung, die für die Beseitigung von Poren im Material unerlässlich sind.

Wärmemanagement bei hohen Temperaturen

Aufrechterhaltung der strukturellen Integrität

Der Sinterprozess für RuTi erfordert Temperaturen über 1000°C. Herkömmliche Metallformen würden unter diesen Bedingungen erweichen oder schmelzen, was zu sofortigem strukturellem Versagen führen würde.

Hochfester Graphit ist einzigartig, da er seine Festigkeit bei diesen erhöhten Temperaturen beibehält (und oft sogar steigert). Er bietet ein starres Gerüst, das die Verformung der Legierung während der kritischen Heizphase verhindert.

Gewährleistung einer gleichmäßigen Wärmeübertragung

Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit, die für die Qualität der fertigen Legierung entscheidend ist.

Die Form absorbiert Wärme von den Heizelementen des Ofens und überträgt sie gleichmäßig in das Innere des Pulverkörpers. Dies verhindert thermische Gradienten (heiße Stellen oder kalte Kerne) im RuTi-Pulver und sorgt dafür, dass die Legierung über ihr gesamtes Volumen gleichmäßig verdichtet wird.

Verständnis der Kompromisse

Die Grenze der mechanischen Festigkeit

Obwohl Graphit hitzebeständig ist, ist er im Vergleich zu Metallen spröde. Die primäre Referenz erwähnt die Anforderung an hochfesten Graphit, um 50 MPa standzuhalten.

Standard- oder Graphitqualitäten niedrigerer Güte können unter dieser Last brechen. Wenn der Druck die Grenze der spezifischen Graphitsorte überschreitet, reißt die Form, was zu einem Sinterfehler und möglichen Schäden am Ofen führt.

Gleichgewicht zwischen Reibung und Einschränkung

Die Form erzeugt während der Kompression Reibung gegen das Pulver. Während dies zur Einschränkung beiträgt, kann übermäßige Reibung gelegentlich zu Dichtungsunterschieden nahe der Formwände im Vergleich zum Zentrum führen.

Die richtige Wahl für Ihr Ziel treffen

Der Erfolg Ihres Sinterlaufs hängt davon ab, die Fähigkeiten der Form an Ihre spezifischen Prozessparameter anzupassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass Sie hochfesten Graphit verwenden, der dem vollen Druck von 50 MPa standhält, um die Partikelverformung ohne Formbruch zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Priorisieren Sie die Bearbeitungstoleranzen der Graphitform selbst, da die Legierung die interne Geometrie der Form nach der Verdichtung exakt widerspiegeln wird.

Durch die Nutzung der Hochtemperaturfestigkeit und Wärmeleitfähigkeit von Graphit verwandeln Sie die komplexe Physik des Vakuum-Heißpressens in einen zuverlässigen Herstellungsprozess.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Auswirkung auf RuTi-Legierung |

|---|---|---|

| Druckübertragung | Wandelt hydraulische Kraft (50 MPa) in mechanische Last um | Treibt Partikelumlagerung an und eliminiert Porosität |

| Geometrische Einschränkung | Definiert die nahezu endgültige Form des Bauteils | Reduziert Nachbearbeitung und Materialverschwendung nach dem Sintern |

| Wärmeleitfähigkeit | Überträgt Ofenwärme gleichmäßig zum Pulverkern | Verhindert thermische Gradienten und sorgt für gleichmäßige Verdichtung |

| Strukturelle Stabilität | Behält Steifigkeit bei Temperaturen >1000°C bei | Verhindert Formverformung und erhält Maßhaltigkeit |

Erweitern Sie Ihre Materialforschung mit KINTEK Präzisionslösungen

Lassen Sie nicht zu, dass minderwertige Werkzeuge Ihre Sinterergebnisse beeinträchtigen. KINTEK bietet branchenführende thermische Technologie, unterstützt durch erstklassige F&E und Fertigung. Wir bieten hochfeste Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Laböfen, die für die anspruchsvollen Anforderungen der Herstellung von hochschmelzenden Legierungen ausgelegt sind.

Ob Sie einem Druck von 50 MPa standhalten oder eine perfekte thermische Gleichmäßigkeit erreichen müssen, unser Team kann eine Lösung für Ihre individuellen Bedürfnisse anpassen. Optimieren Sie Ihren Sinterprozess – kontaktieren Sie KINTEK noch heute!

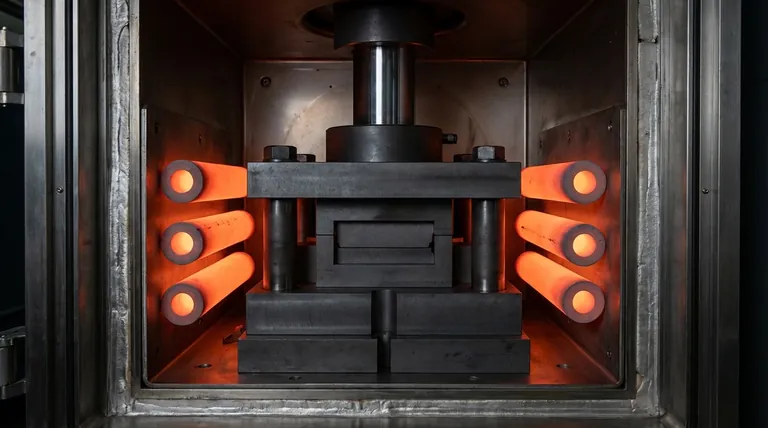

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Funktionen eines Tiegel aus Bornitrid (BN) und eines inneren Packpulvers? Optimieren Sie jetzt die Si3N4-Sinterung

- Wie wird ein Aluminiumoxid-Tiegel beim Sintern von Indium-dotiertem LLZO bei 1100 °C verwendet? Erklärte Expertenvorsichtsmaßnahmen

- Welche Rolle spielt ein hitzebeständiger Stahlretortenofen beim Sintern? Beherrschung von Isolation und Druck für hochreine Ergebnisse

- Warum werden hochreine Quarzglasrohre für die Synthese von Kupfersulfid verwendet? Gewährleistung von thermischer Stabilität & Reinheit

- Welche Rolle spielt ein Graphittiegel bei Experimenten zur Wechselwirkung zwischen Legierung und Keramikschale? Optimieren Sie Ihre Laborergebnisse

- Wofür werden Quarzrohre verwendet? Unerlässlich für Hochtemperatur- und Hochreinigkeitsanwendungen

- Wie werden Wasserbäder mit konstanter Temperatur und Trockenöfen zur Überprüfung der Klebequalität eingesetzt? Beherrschen Sie die EN 314-1-Prüfung

- Welche Rolle spielen vakuumversiegelte hochreine Siliziumdioxid-Ampullen bei Phasengleichgewichtsexperimenten? Verbesserung der Probenintegrität