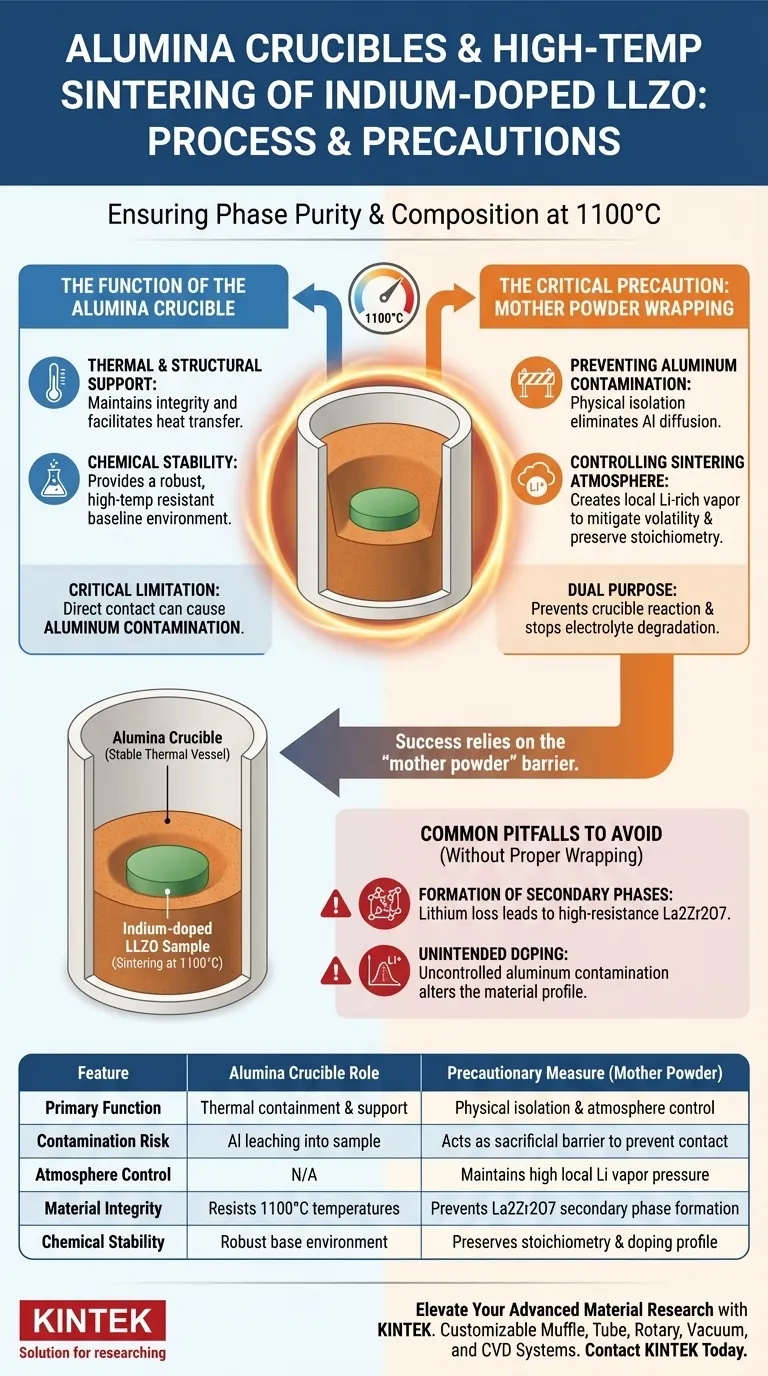

Beim Hochtemperatursintern von Indium-dotiertem LLZO dient ein Aluminiumoxid-Tiegel als stabiles thermisches Gefäß zur Unterstützung der Probe und zur Erleichterung des Wärmetransfers bei 1100 °C. Das bloße Platzieren der Probe darin ist jedoch nicht ausreichend; eine kritische Mutterpulver-Umhüllungstechnik wird angewendet, um die Probe mit losem Pulver derselben Zusammensetzung abzudecken und sie physisch von den Tiegelwänden zu isolieren, um eine Aluminiumkontamination zu verhindern.

Während der Aluminiumoxid-Tiegel die notwendige Hochtemperaturbeständigkeit bietet, beruht der Erfolg des Prozesses auf der "Mutterpulver"-Barriere. Diese Technik löst gleichzeitig zwei Probleme: Sie verhindert, dass reaktive Verunreinigungen aus dem Tiegel austreten, und schafft eine lithiumreiche lokale Atmosphäre, um den Abbau des Elektrolyten zu verhindern.

Die Funktion des Aluminiumoxid-Tiegels

Thermische und strukturelle Unterstützung

Bei Sintertemperaturen von 1100 °C dient der Aluminiumoxid-Tiegel als primäres Aufnahmegefäß. Seine hohe thermische Stabilität ermöglicht es ihm, die strukturelle Integrität zu wahren und gleichzeitig Wärme effektiv an die Indium-dotierte LLZO-Probe zu übertragen.

Chemische Stabilität

Aluminiumoxid wird wegen seiner allgemeinen Hochtemperatur-Chemikalienbeständigkeit ausgewählt. Es bietet eine robuste Basisumgebung, die verhindern soll, dass externe Verunreinigungen in die Reaktionszone gelangen.

Die kritische Vorsichtsmaßnahme: Mutterpulver-Umhüllung

Verhinderung von Aluminiumkontamination

Trotz der Stabilität von Aluminiumoxid kann direkter Kontakt zwischen dem Tiegel und dem Indium-dotierten LLZO zu einer chemischen Reaktion führen. Um dies zu mildern, wird die Probe in "Mutterpulver" eingewickelt oder darin eingebettet – loses Pulver mit identischer Zusammensetzung wie die Probe.

Physikalische Isolierung

Dieses Pulver wirkt als opferfähige physikalische Barriere. Es stellt sicher, dass die feste Tablette niemals die Aluminiumoxidwände berührt, wodurch das Risiko einer Diffusion von Aluminium in die LLZO-Struktur effektiv eliminiert wird.

Kontrolle der Sinteratmosphäre

Minderung der Lithiumflüchtigkeit

Hohe Temperaturen führen normalerweise dazu, dass Lithium verdampft, was zu Materialabbau führt. Das Mutterpulver erzeugt einen lokalen Gleichgewichtsdruck von Lithiumdampf unmittelbar um die Probe herum.

Erhaltung der Stöchiometrie

Durch die Aufrechterhaltung dieser lithiumreichen Mikroumgebung unterdrückt die Technik die Verdampfung von Lithium aus der Tablette. Dies verhindert stöchiometrische Ungleichgewichte und stellt sicher, dass das Endmaterial die korrekten chemischen Verhältnisse beibehält.

Häufige Fallstricke, die es zu vermeiden gilt

Bildung von Sekundärphasen

Wenn die schützende Pulverbarriere unzureichend ist, kommt es zu Lithiumverlust. Dieser Mangel führt zur Bildung unerwünschter Sekundärphasen, insbesondere La2Zr2O7, die einen hohen Widerstand erzeugen und die Leistung beeinträchtigen.

Unbeabsichtigte Dotierung

Wenn die Probe nicht vollständig vom Tiegel isoliert wird, kommt es zu einer Aluminiumauslaugung. Obwohl Aluminium manchmal als Dotierstoff verwendet wird, verändert eine unkontrollierte Kontamination aus dem Tiegel das beabsichtigte Dotierungsprofil des Indium-dotierten Materials.

Die richtige Wahl für Ihr Projekt

Um eine qualitativ hochwertige Synthese von Indium-dotiertem LLZO zu gewährleisten, priorisieren Sie die Einrichtung Ihrer Sinterumgebung:

- Wenn Ihr Hauptaugenmerk auf Phasensreinheit liegt: Stellen Sie sicher, dass das Mutterpulver die Probe vollständig umgibt, um die Stöchiometrie aufrechtzuerhalten und die Bildung von La2Zr2O7 zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungskontrolle liegt: Verifizieren Sie, dass die physikalische Isolierung vom Aluminiumoxid absolut ist, um eine unbeabsichtigte Aluminiumkontamination zu verhindern.

Der Erfolg dieses Prozesses wird nicht nur durch die erreichte Temperatur definiert, sondern auch durch die Integrität der um die Probe herum geschaffenen schützenden Mikroumgebung.

Zusammenfassungstabelle:

| Merkmal | Rolle des Aluminiumoxid-Tiegels | Vorsichtsmaßnahme (Mutterpulver) |

|---|---|---|

| Hauptfunktion | Thermische Aufnahme und strukturelle Unterstützung | Physikalische Isolierung und Atmosphärenkontrolle |

| Kontaminationsrisiko | Aluminiumauslaugung in die LLZO-Probe | Wirkt als opferfähige Barriere, um Kontakt zu verhindern |

| Atmosphärenkontrolle | N/A | Aufrechterhaltung eines hohen lokalen Lithiumdampfdrucks |

| Materialintegrität | Beständig gegen Temperaturen von 1100 °C | Verhindert die Bildung von Sekundärphasen La2Zr2O7 |

| Chemische Stabilität | Robuste Basisumgebung | Bewahrt Stöchiometrie und Dotierungsprofil |

Erweitern Sie Ihre Forschung im Bereich fortgeschrittener Materialien mit KINTEK

Präzises Sintern erfordert mehr als nur hohe Temperaturen; es erfordert die richtige Umgebung. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Sinteranforderungen zu erfüllen.

Ob Sie Indium-dotiertes LLZO synthetisieren oder Batteriematerialien der nächsten Generation entwickeln, unsere Ausrüstung gewährleistet die thermische Stabilität und Atmosphärenkontrolle, die Ihr Projekt verdient. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und zu erfahren, wie unsere Hochleistungslösungen die Effizienz und Ergebnisse Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Alaa Alsawaf, Miriam Botros. Influence of In‐Doping on the Structure and Electrochemical Performance of Compositionally Complex Garnet‐Type Solid Electrolytes. DOI: 10.1002/sstr.202400643

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie wird ein Präzisionsgasflussregelsystem für die Zersetzung von Kalziumkarbonat konfiguriert? Master Industrial Kinetics

- Warum ist die Verwendung von Gießpulver beim Schmelzen von Aluminiumlegierungen notwendig? Schützen Sie Ihre chemische Integrität

- Wie tragen B-Typ-Thermoelemente zur Temperaturregelung bei der Verarbeitung von CaO-Al2O3-VOx-Schlacke bei? Erreichen Sie eine Präzision von ±2 °C

- Welche Arten von Hochtemperatur-Labortofensystemen gibt es? Entdecken Sie 5 spezialisierte Lösungen

- Welche Rolle spielt eine Quarzrohr-Reaktionskammer während des Carbon Thermal Shock (CTS)-Prozesses? Wesentliche Leistung

- Was ist die Funktion von vakuumversiegelten Quarzmänteln bei der Probenverkapselung? Gewährleistung der Reinheit bei der Materialherstellung

- Warum wird Graphitfolie zum Auskleiden von Graphitformen vor dem Beladen mit Titanlegierungspulver verwendet? Gewährleistung der Reinheit und Schutz der Formen

- Warum ist die präzise Platzierung des Temperatursensors in Hochtemperatur-Viskosimetern entscheidend? Experten-Einblicke für genaue Schmelzdaten