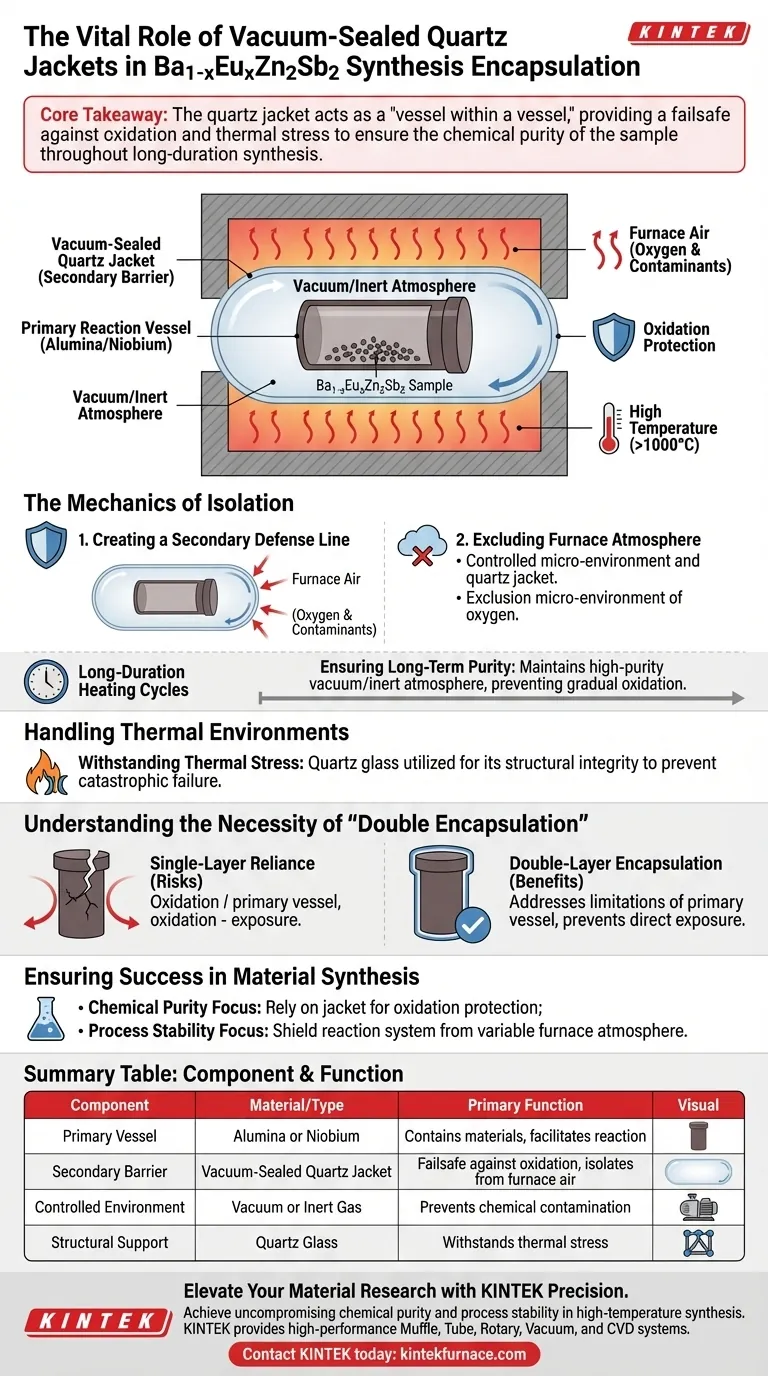

Vakuumversiegelte Quarzmäntel dienen als kritische sekundäre Barriere, die dazu dient, Oxidation bei der Herstellung von $Ba_{1-x}Eu_xZn_2Sb_2$-Proben zu verhindern. Diese Mäntel umschließen die primären Reaktionsgefäße – typischerweise aus Aluminiumoxid oder Niob – um die Materialien im Inneren des Ofens physisch von der Umgebungsluft zu isolieren. Diese Isolierung stellt sicher, dass die Reaktion auch während langer Hochtemperatur-Heizzyklen in einem hochreinen Vakuum oder einer inerten Atmosphäre abläuft.

Kernbotschaft Der Quarzmantel fungiert als „Gefäß im Gefäß“ und bietet eine ausfallsichere Lösung gegen Oxidation und thermische Belastung, um die chemische Reinheit der Probe während der Langzeit-Herstellung zu gewährleisten.

Die Mechanik der Isolierung

Schaffung einer sekundären Verteidigungslinie

Bei der Herstellung komplexer Materialien wie $Ba_{1-x}Eu_xZn_2Sb_2$ ist eine einzelne Schutzschicht oft nicht ausreichend. Der Quarzmantel umschließt die primären Reaktionsgefäße, wie z. B. Aluminiumoxid-Tiegel oder Niob-Röhren.

Dieser zweischichtige Ansatz stellt sicher, dass die Probe geschützt bleibt, selbst wenn das primäre Gefäß durchlässig oder reaktiv ist.

Ausschluss der Ofenatmosphäre

Hochtemperaturöfen enthalten Luft, die empfindliche Proben beeinträchtigen kann. Der vakuumversiegelte Mantel isoliert das Reaktionssystem effektiv von dieser äußeren Umgebung.

Durch die Schaffung einer kontrollierten Mikroumgebung verhindert der Mantel, dass Sauerstoff und andere Verunreinigungen aus der Ofenluft die Probe erreichen.

Gewährleistung langfristiger Reinheit

Herstellungsprozesse erfordern oft langwierige Heizzyklen, um die richtige Kristallstruktur zu erreichen.

Der Quarzmantel hält während der gesamten Dauer ein hochpures Vakuum oder eine inerte Atmosphäre aufrecht und verhindert so die allmähliche Oxidation, die in einem weniger sicheren Aufbau im Laufe der Zeit auftreten könnte.

Handhabung thermischer Umgebungen

Widerstand gegen thermische Belastung

Die Herstellung von $Ba_{1-x}Eu_xZn_2Sb_2$ beinhaltet eine erhebliche Wärmeerzeugung. Der Quarzmantel wird speziell eingesetzt, da er den thermischen Belastungen dieser hohen Temperaturen standhalten kann.

Diese strukturelle Integrität ist entscheidend, um ein katastrophales Versagen des Einschlussystems während der Reaktion zu verhindern.

Verständnis der Notwendigkeit einer „doppelten Verkapselung“

Die Risiken der Abhängigkeit von einer einzelnen Schicht

Man könnte sich fragen, warum das primäre Gefäß (Aluminiumoxid oder Niob) nicht ausreicht. Der Quarzmantel adressiert die Grenzen des primären Gefäßes bei der Isolierung der Probe von der Ofenatmosphäre.

Ohne diese sekundäre Vakuumschicht ist das primäre Gefäß der Ofenluft direkt ausgesetzt, was das Risiko einer Probenoxidation und -kontamination erheblich erhöht.

Erfolg bei der Materialherstellung sicherstellen

Um hochwertige $Ba_{1-x}Eu_xZn_2Sb_2$-Proben zu erhalten, beachten Sie Folgendes, basierend auf Ihren spezifischen Herstellungszielen:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Verlassen Sie sich auf den vakuumversiegelten Mantel, um den notwendigen Oxidationsschutz zu bieten, den das primäre Gefäß allein nicht garantieren kann.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Nutzen Sie den Quarzmantel, um das Reaktionssystem während langer Heizzyklen vor der variablen Ofenatmosphäre zu schützen.

Der vakuumversiegelte Quarzmantel ist nicht nur ein Behälter; er ist der Garant für die inerte Umgebung, die für eine erfolgreiche Hochtemperatur-Herstellung erforderlich ist.

Zusammenfassungstabelle:

| Komponente | Material/Typ | Primäre Funktion bei der Herstellung |

|---|---|---|

| Primäres Gefäß | Aluminiumoxid oder Niob | Enthält Materialien und ermöglicht die anfängliche Reaktionsumgebung. |

| Sekundäre Barriere | Vakuumversiegelter Quarzmantel | Bietet Ausfallsicherheit gegen Oxidation und isoliert die Reaktion von der Ofenluft. |

| Kontrollierte Umgebung | Vakuum oder Inertgas | Verhindert chemische Kontamination während langer Hochtemperatur-Heizzyklen. |

| Strukturelle Unterstützung | Quarzglas | Widersteht thermischer Belastung, um ein Versagen des Einschlusses während des Prozesses zu verhindern. |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Erzielen Sie kompromisslose chemische Reinheit und Prozessstabilität bei Ihrer Hochtemperatur-Herstellung. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie anpassbare Laböfen, die auf Ihre anspruchsvollsten thermischen Anforderungen zugeschnitten sind.

Lassen Sie nicht zu, dass Oxidation oder thermische Belastung Ihre Proben beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Heizlösungen und Vakuumtechnologien die Effizienz und den Erfolg Ihres Labors optimieren können.

Visuelle Anleitung

Referenzen

- Daewon Shim, Tae‐Soo You. Eu-Substituents-Induced Modifications in the Thermoelectric Properties of the Zintl Phase Ba1-xEuxZn2Sb2 System. DOI: 10.3390/molecules30020310

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum wird ein Quarzboot für die APCVD von MoO2 benötigt? Gewährleistung der Synthese von hochreinen Einkristall-Nanobändern

- Warum wird ein Standard-Quarzkristallsensor bei der Germaniumverdampfung für die Nanokristallherstellung benötigt?

- Wie funktionieren der Quarztiegel und die absteigende Vorrichtung in der Bridgman-Methode? Präzisionswachstum für CsPbBr3-Kristalle

- Welche Rolle spielt ein Molybdänboot bei der ZTO-Dünnschichtabscheidung? Beherrschen Sie den Erfolg der thermischen Verdampfung

- Warum Hochleistungs-Isoliersteine bei Simulationen von Strahlrohren verwenden? Gewährleistung von Präzision und industrieller Genauigkeit.

- Welche Bedeutung haben hochpräzise Massendurchflussregler in Gasverteilungssystemen? Gewährleistung der Datengenauigkeit.

- Was ist die Funktion von Massenflussreglern (MFC) im Gasproportionierungsprozess für Koinzessionsversuche?

- Welche Rolle spielt eine Hochtemperatur-Heizkammer bei der Charakterisierung der thermischen Stabilität von piezoelektrischen Keramiken?