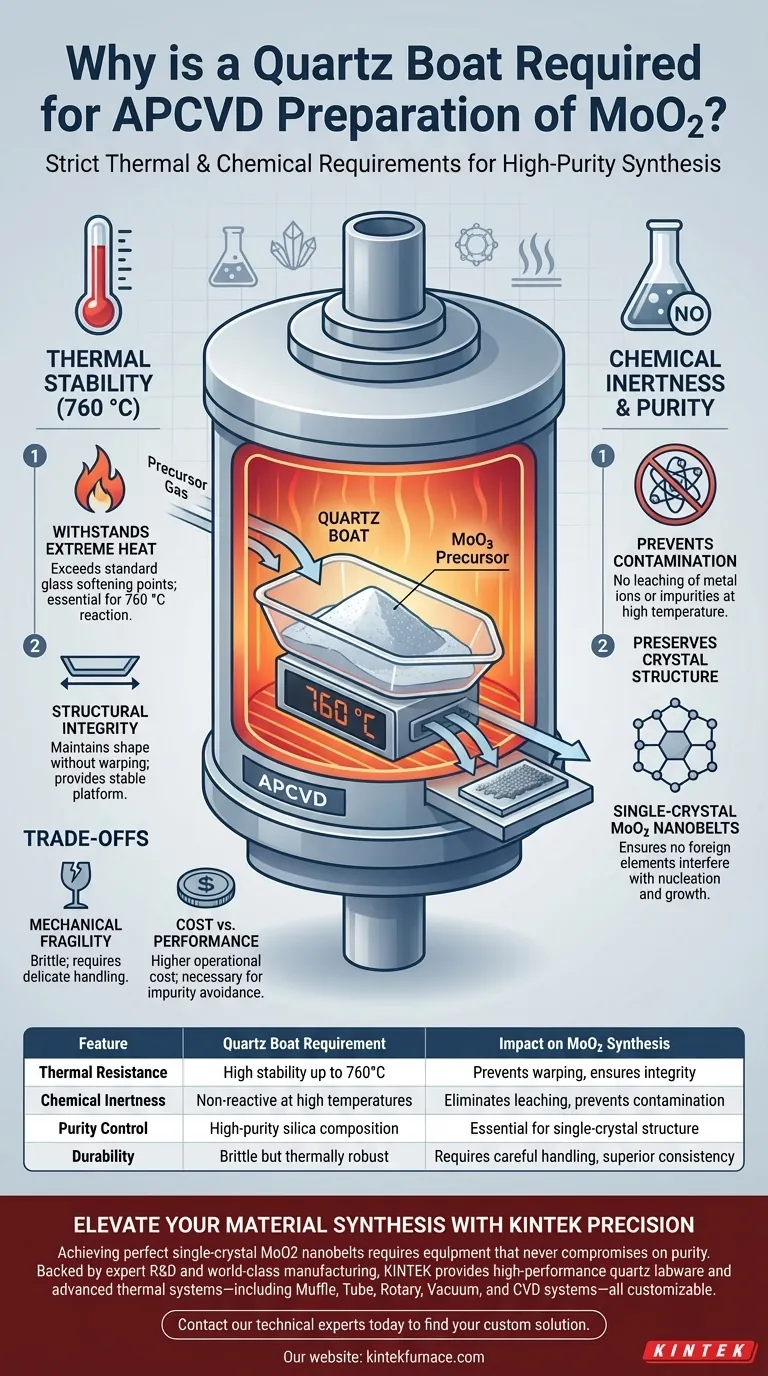

Die Wahl eines Quarzboots ist eine zwingende Voraussetzung bei der Herstellung von Molybdändioxid (MoO2) mittels Atmosphärendruck-Gasphasenabscheidung (APCVD) aufgrund der strengen thermischen und chemischen Anforderungen der Synthese. Es ist der einzige Standardträger, der der Reaktionstemperatur von 760 °C standhält und gleichzeitig die Auslaugung von Metallionen verhindert, die die Reinheit und Struktur des Endprodukts beeinträchtigen würden.

Bei der Präzisionssynthese von Nanomaterialien ist das Reaktionsgefäß kein passiver Behälter, sondern eine aktive Variable für den Erfolg des Experiments. Quarz wird speziell verwendet, weil er bei hohen Temperaturen chemisch inert bleibt und sicherstellt, dass die Einkristallstruktur der Nanobänder erhalten bleibt.

Die entscheidende Rolle der thermischen Stabilität

Widerstand gegen extreme Hitze

Der APCVD-Prozess erfordert das Erhitzen des MoO3-Vorläuferpulvers auf 760 °C. Diese Temperatur übersteigt den Erweichungspunkt vieler Standard-Laborgläser und nähert sich den Grenzen verschiedener Keramiken niedrigerer Qualität.

Strukturelle Integrität

Bei diesen erhöhten Temperaturen behält ein Quarzboot seine Steifigkeit und Form. Es bietet eine stabile Plattform für den Vorläufer während der gesamten Reaktionsdauer, ohne sich zu verziehen oder zu zersetzen.

Chemische Inertheit und Reinheit

Verhinderung von Kontamination

Das Hauptziel dieser Synthese ist das Wachstum von hochreinem MoO2-Nanobändern. Die Verwendung von Trägern aus Metall oder weniger stabilen Keramiken birgt ein erhebliches Kontaminationsrisiko.

Eliminierung ausgelaugter Ionen

Bei 760 °C geben viele Materialien Spuren von Metallionen oder andere Verunreinigungen in die Reaktionskammer ab. Diese Verunreinigungen können als unbeabsichtigte Dotierstoffe oder Defekte wirken.

Erhaltung der Kristallstruktur

Das Wachstum einer Einkristallstruktur ist sehr empfindlich gegenüber der chemischen Umgebung. Durch die Verwendung eines Quarzboots stellen Sie sicher, dass keine Fremdelemente die Keimbildung und das Wachstum der Nanobänder beeinträchtigen.

Verständnis der Kompromisse

Mechanische Zerbrechlichkeit

Während Quarz eine überlegene thermische und chemische Beständigkeit bietet, ist er mechanisch spröde. Im Gegensatz zu Metallschiffchen erfordert Quarz beim Be- und Entladen eine sorgfältige Handhabung, um Absplitterungen oder katastrophale Brüche zu vermeiden.

Kosten vs. Leistung

Hochreine Quarz-Laborgeräte stellen im Vergleich zu Standardkeramiken oder Aluminiumoxid-Schiffchen höhere Betriebskosten dar. Diese Kosten sind jedoch ein notwendiger Kompromiss, um Chargenausfälle aufgrund von Verunreinigungen zu vermeiden.

Gewährleistung einer erfolgreichen Synthese

Um die Qualität Ihrer MoO2-Nanobänder zu gewährleisten, müssen Sie die Integrität Ihrer Trägergeräte priorisieren.

- Wenn Ihr Hauptaugenmerk auf hochauflösendem Kristallwachstum liegt: Sie müssen ein Quarzboot verwenden, um Metallionenverunreinigungen zu verhindern und die Einkristallbildung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Sie sollten das Quarzboot regelmäßig auf Oberflächenabbau oder Mikrorisse untersuchen, die Verunreinigungen zwischen den Läufen beherbergen könnten.

Durch die Eliminierung des Trägers als Fehlerquelle isolieren Sie die Reaktionsvariablen auf Temperatur und Vorläuferchemie.

Zusammenfassungstabelle:

| Merkmal | Anforderung an Quarzboot | Auswirkung auf MoO2-Synthese |

|---|---|---|

| Temperaturbeständigkeit | Hohe Stabilität bis 760 °C+ | Verhindert Verzug und gewährleistet strukturelle Integrität während der Reaktion. |

| Chemische Inertheit | Nicht reaktiv bei hohen Temperaturen | Eliminiert Auslaugung von Metallionen und verhindert Kontamination. |

| Reinheitskontrolle | Hochreine Silikazusammensetzung | Unerlässlich für die Erzielung hochauflösender Einkristallstrukturen. |

| Haltbarkeit | Spröde, aber thermisch robust | Erfordert sorgfältige Handhabung, bietet aber überlegene Prozesskonsistenz. |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Die Herstellung perfekter Einkristall-MoO2-Nanobänder erfordert Geräte, die keine Kompromisse bei der Reinheit eingehen. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK leistungsstarke Quarz-Laborgeräte und fortschrittliche thermische Systeme – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme –, die alle an Ihre spezifischen Forschungsparameter angepasst werden können.

Lassen Sie nicht zu, dass Trägerkontaminationen Ihre Hochtemperaturversuche ruinieren. Arbeiten Sie mit KINTEK für zuverlässige, hochreine Lösungen zusammen, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind.

Kontaktieren Sie noch heute unsere technischen Experten, um Ihre kundenspezifische Lösung zu finden

Visuelle Anleitung

Referenzen

- Haojian Lin, Wenjing Zhang. Facet‐Engineered (100)‐Oriented MoO <sub>2</sub> Nanoribbons for Broadband Self‐Powered Photodetection. DOI: 10.1002/advs.202510753

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie wird ein Vakuumpumpensystem verwendet, um Bedingungen für die Hochgebirgsvergasung zu simulieren? Nachbildung von Druckniveaus auf 3000 m

- Welche Rolle spielen die Stockbarger-Methode und vakuumversiegelte Quarzampullen beim Wachstum von NaCl:Li- und KCl:Na-Kristallen?

- Wie beeinflusst die Verwendung eines hochreinen Quarztiegels Silikat-Einschlüsse? Master Industrial Melt Simulation

- Welche Arten von Hochtemperatur-Labortofensystemen gibt es? Entdecken Sie 5 spezialisierte Lösungen

- Was ist die Funktion eines Präzisionsofens beim Trocknen von harzimprägniertem Holz? Optimieren Sie Ihre Verklebung & strukturelle Integrität

- Was sind die Vorbereitungsschritte für eine wassergekühlte Vakuumpumpe? Gewährleistung optimaler Leistung und Langlebigkeit

- Wie unterscheidet sich ein Rapid Thermal Annealing (RTA)-System von einer Standard-Heizplatte? Optimierung der Perowskit-Kristallisation

- Was ist die Bedeutung der Verwendung eines Vakuum sättigungsgeräts für AAS-Beton? Sicherstellung gültiger Chloridionentests