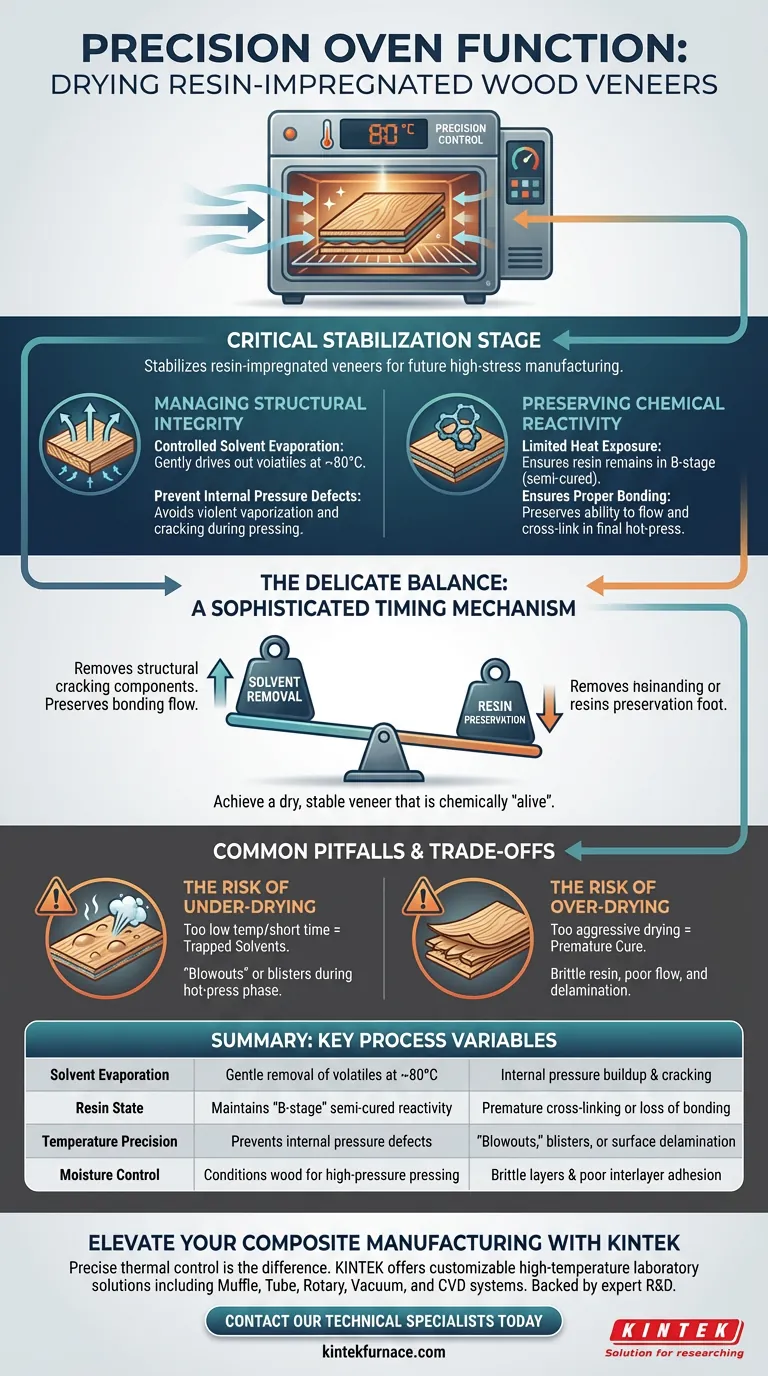

Ein Präzisionsofen mit Temperaturregelung dient als kritische Stabilisierungsstufe für harzimprägnierte Furniere. Seine Hauptfunktion besteht darin, Lösungsmittel kontrolliert zu verdampfen, um den Aufbau von Innendruck zu verhindern, und gleichzeitig die Wärmeeinwirkung streng zu begrenzen, um sicherzustellen, dass das Harz vor der Endmontage nicht aushärtet.

Der Ofen fungiert als hochentwickelter Zeitmechanismus: Er entfernt flüchtige Bestandteile, die zu strukturellen Rissen führen würden, bewahrt aber die chemische Fähigkeit des Harzes, während der zukünftigen Heißpressung zu fließen und zu binden.

Verwaltung der strukturellen Integrität

Der Trocknungsprozess dient nicht nur der Entfernung von Feuchtigkeit, sondern der Konditionierung des Verbundwerkstoffs für die Hochdruckfertigung.

Kontrollierte Lösungsmittelverdampfung

Die Harzimprägnierung führt Lösungsmittel ein, die entfernt werden müssen, bevor das Holz unter Hochdruck verarbeitet wird.

Wenn diese Lösungsmittel im Holz eingeschlossen bleiben, verdampfen sie bei späteren Erwärmungsstufen heftig. Der Ofen hält eine konstante, spezifische Temperatur (oft um 80 °C), um diese flüchtigen Stoffe schonend auszutreiben.

Verhinderung von Innendruckdefekten

Wenn Lösungsmittel zu schnell verdampfen oder während des Pressens eingeschlossen werden, erzeugen sie einen enormen Innendruck.

Dieser Druck ist eine Hauptursache für Risse in der Holzstruktur. Durch die Regulierung der Trocknungsgeschwindigkeit stellt der Ofen sicher, dass das Furnier einen stabilen Zustand erreicht, ohne mikroskopische Brüche oder makroskopische Spalten zu entwickeln.

Erhaltung der chemischen Reaktivität

Der empfindlichste Aspekt dieses Prozesses ist die Verwaltung des Zustands des Harzes selbst.

Vermeidung vorzeitiger Vernetzung

Harze sind so konzipiert, dass sie unter Hitze aushärten (vernetzen), aber dies darf nur während der endgültigen Heißpressung geschehen.

Wenn der Trocknungsofen zu heiß ist, beginnt das Harz vorzeitig zu vernetzen. Diese "Vorhärtung" verfestigt das Harz im Holz, bevor die Furniere gestapelt oder geformt werden.

Sicherstellung einer ordnungsgemäßen Verklebung

Damit das Endprodukt haltbar ist, muss das Harz nach dem Verlassen des Trocknungsofens chemisch reaktiv bleiben.

Ein Präzisionsofen stellt sicher, dass das Harz im "B-Stadium" oder halb ausgehärteten Zustand verbleibt. Dies bewahrt seine Fähigkeit zu fließen, Lücken zu füllen und starke chemische Bindungen zu bilden, wenn die Furniere schließlich zusammengepresst werden.

Häufige Fallstricke und Kompromisse

Der Betrieb eines Trocknungsofens erfordert die Navigation durch ein enges Zeitfenster des Erfolgs zwischen struktureller Sicherheit und chemischer Lebensfähigkeit.

Das Risiko des Untertrocknens

Wenn Sie die Erhaltung des Harzes priorisieren und die Temperatur zu niedrig oder die Zeit zu kurz einstellen, bleiben Lösungsmittel zurück.

Dies führt während der Heißpressphase zu "Ausbläsern" oder Blasen, da eingeschlossener Dampf und Lösungsmitteldampf nach außen explodieren und die Oberflächenbeschaffenheit und die innere Bindung ruinieren.

Das Risiko des Übertrocknens

Umgekehrt, wenn Sie das Holz aggressiv trocknen, um sicherzustellen, dass alle Lösungsmittel entfernt sind, riskieren Sie, das Harz zu weit voranzutreiben.

Übertrocknete Furniere enthalten sprödes, vollständig ausgehärtetes Harz, das sich nicht mit benachbarten Schichten verbindet. Dies führt zu Delamination, bei der sich die Schichten des Endprodukts unter Belastung voneinander lösen.

Die richtige Wahl für Ihr Ziel

Um Ihren Trocknungsprozess zu optimieren, müssen Sie die Lösungsmittelentfernung gegen die Harzerhaltung abwägen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenrissen liegt: Stellen Sie sicher, dass die Ofentemperatur hoch genug ist, um Lösungsmittel vollständig zu verdampfen (z. B. 80 °C), um den Innendruck während des Pressens zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Bindungsfestigkeit liegt: Überwachen Sie die thermische Einwirkzeit streng, um sicherzustellen, dass das Harz genügend Reaktivität behält, um während der endgültigen Heißpressung zu fließen und zu vernetzen.

Der Erfolg liegt darin, ein Furnier zu erzielen, das trocken genug ist, um stabil zu bleiben, aber chemisch "lebendig" genug, um zu binden.

Zusammenfassungstabelle:

| Prozessvariable | Rolle beim Trocknen | Auswirkungen bei schlechter Kontrolle |

|---|---|---|

| Lösungsmittelverdampfung | Schonende Entfernung von flüchtigen Stoffen bei ~80°C | Aufbau von Innendruck und strukturelle Rissbildung |

| Harzzustand | Erhält die Reaktivität des halb ausgehärteten "B-Stadiums" | Vorzeitige Vernetzung oder Verlust des Bindungsflusses |

| Temperaturpräzision | Verhindert Innendruckdefekte | "Ausbläser", Blasen oder Oberflächenablösung |

| Feuchtigkeitskontrolle | Konditioniert Holz für Hochdruckpressung | Spröde Schichten und schlechte Haftung zwischen den Schichten |

Verbessern Sie Ihre Verbundwerkstofffertigung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen einer hochfesten Verbindung und einem vollständigen Materialversagen. Bei KINTEK verstehen wir die empfindliche Balance, die für das Trocknen harzimprägnierter Materialien erforderlich ist. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Hochtemperatur-Laborsystemen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die alle vollständig an Ihre spezifischen Bedürfnisse bei der Harztrocknung und Wärmebehandlung angepasst werden können.

Stellen Sie sicher, dass Ihre Furniere chemisch aktiv und strukturell intakt bleiben, mit Geräten, die für Präzision entwickelt wurden. Kontaktieren Sie noch heute unsere technischen Spezialisten, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie unsere fortschrittliche Ofentechnologie Ihre Produktionsergebnisse optimieren kann.

Visuelle Anleitung

Referenzen

- Johannes Karthäuser, Holger Militz. Modification of plywood with phenol–formaldehyde resin: substitution of phenol by pyrolysis cleavage products of softwood kraft lignin. DOI: 10.1007/s00107-023-02029-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1200℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Funktion eines In-situ-Heizhalters bei der Untersuchung von Peierls-Übergängen in NaRu2O4? Dynamische Laboreinblicke

- Welche Rolle spielt ein Massendurchflussregler (MFC) in der Gasverteilung? Gewährleistung von Präzision bei der Bewertung der Sensorleistung

- Wie erleichtert ein Labor-Blasttrockenschrank das Trocknen von BCZT-Gelen? Präzisionslösungen für hochwertige Xerogele

- Welche Überlegungen gibt es für die Verwendung von vakuumversiegelten Quarzrohren für Ti-xCr-2Ge-Legierungen? Gewährleistung der Spitzenleistung der Legierung

- Was ist der Zweck einer Wasserumlauf-Vakuumpumpe? Sauberes, effizientes Vakuum für Laborprozesse erzielen

- Welche Vorsichtsmaßnahmen sind bei der erstmaligen Verwendung des Aluminiumoxid-Ofenrohrs zu treffen? Gewährleisten Sie eine sichere Erstanwendung durch ordnungsgemäße Konditionierung

- Warum einen Blast-Trockenschrank bei 80°C für 24 Stunden für Palmenkernschalen verwenden? Optimieren Sie die Biokohleausbeute & Effizienz

- Was ist die Funktion eines speziell entwickelten Glühbehälters in SVA? Verbessern Sie noch heute Ihre Filmkristallisation