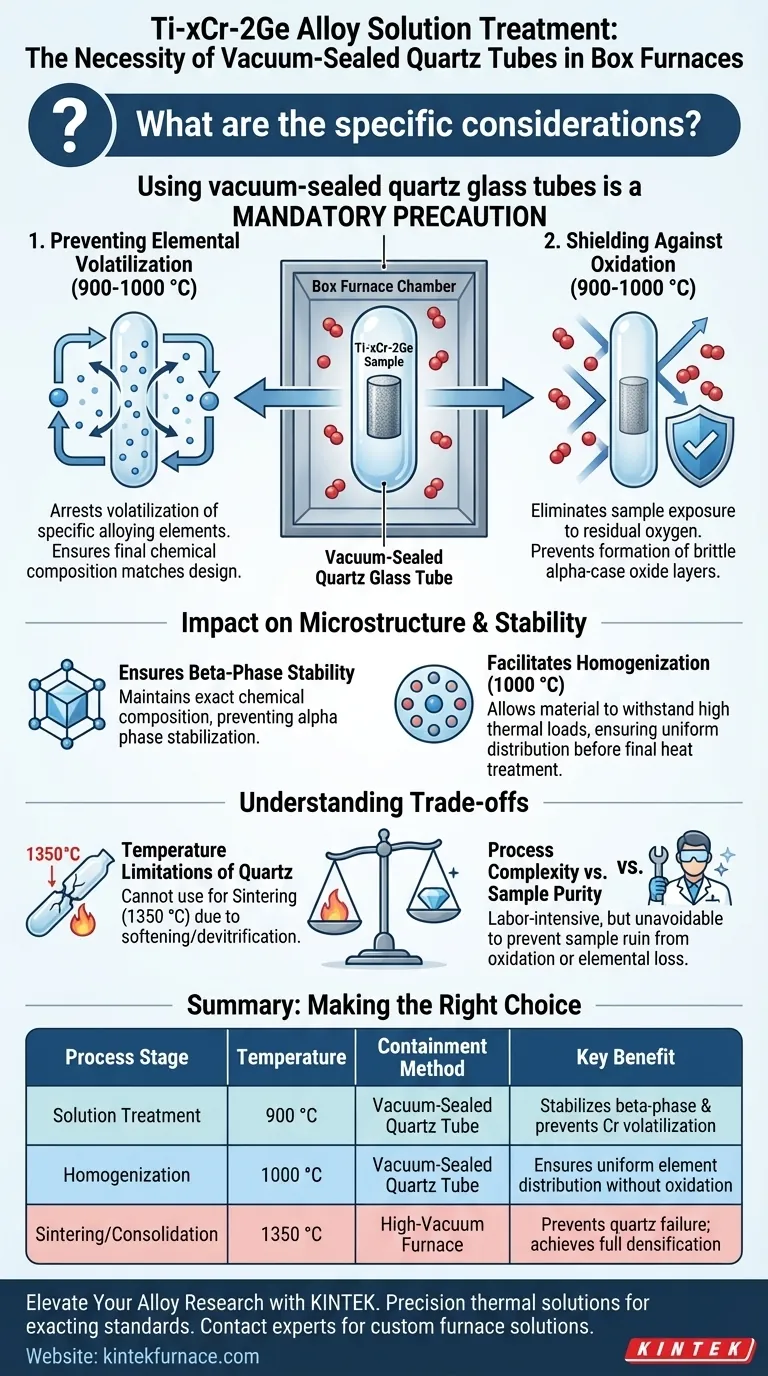

Die Verwendung von vakuumversiegelten Quarzglasrohren ist eine zwingend erforderliche Vorsichtsmaßnahme bei der Lösungsglühbehandlung von Ti-xCr-2Ge-Legierungen in einem Kammerofen, um die Integrität der chemischen Zusammensetzung und Mikrostruktur der Legierung zu gewährleisten. Diese Isoliertechnik erfüllt zwei kritische Funktionen bei Behandlungstemperaturen von 900 °C: Sie verhindert vollständig die Verdampfung flüchtiger Legierungselemente und wirkt als undurchlässige Barriere gegen Oxidation durch Rest-Sauerstoff, der in Standard-Kammeröfen vorhanden ist.

Der Erfolg Ihrer Lösungsglühbehandlung hängt von absoluter physikalischer Isolation ab; ohne die Quarzbarriere destabilisieren Atomverlust und Sauerstoffkontamination die Beta-Phasenstruktur und beeinträchtigen die mechanischen Eigenschaften der Legierung.

Die Mechanik der Isolation

Verhinderung der Verdampfung von Elementen

Die Lösungsglühbehandlung von Ti-xCr-2Ge-Legierungen erfordert typischerweise Temperaturen um 900 °C, wobei die Homogenisierung bis zu 1000 °C erreicht.

Bei diesen erhöhten Temperaturen neigen bestimmte Legierungselemente in der Titanmatrix zur Verdampfung. Das Versiegeln der Probe in einem Quarzrohr schafft ein geschlossenes System, das diese Verdampfung stoppt und sicherstellt, dass die endgültige chemische Zusammensetzung Ihrem ursprünglichen Design entspricht.

Schutz vor Oxidation

Titanlegierungen reagieren bei hohen Temperaturen stark mit Sauerstoff. Standard-Kammerwiderstandsöfen enthalten selbst bei Inertgasreinigung oft Rest-Sauerstoff.

Das vakuumversiegelte Quarzrohr bietet eine physische Abschirmung. Es eliminiert die Exposition der Probe gegenüber der Ofenatmosphäre und verhindert die Bildung spröder Oxidschichten (Alpha-Schicht), die die Leistung des Materials sonst beeinträchtigen würden.

Auswirkungen auf die Mikrostruktur

Gewährleistung der Beta-Phasenstabilität

Das Hauptziel der Lösungsglühbehandlung ist die Auflösung von Legierungselementen zur Erzielung einer bestimmten Phasenbalance.

Laut technischen Daten ist die durch das Quarzrohr bereitgestellte Isolation direkt für die Gewährleistung der Stabilität der Beta-Phasenstruktur verantwortlich. Durch Aufrechterhaltung der exakten chemischen Zusammensetzung und Verhinderung der Sauerstoffstabilisierung der Alpha-Phase ermöglicht das Rohr, dass die Lösungsglühbehandlung korrekt funktioniert.

Erleichterung der Homogenisierung

Vor der Lösungsglühbehandlung durchlaufen Legierungen oft eine Homogenisierung bei 1000 °C.

Der Mechanismus des Quarzrohrs ist auch hier von entscheidender Bedeutung. Er ermöglicht es dem Material, diese höheren thermischen Belastungen über längere Zeiträume ohne Oberflächenschäden zu überstehen und sorgt für eine gleichmäßige Verteilung der Elemente vor der endgültigen Wärmebehandlung.

Verständnis der Kompromisse

Temperaturgrenzen von Quarz

Während Quarz für die Lösungsglühbehandlung bei 900 °C und die Homogenisierung bei 1000 °C hervorragend geeignet ist, hat er thermische Grenzen.

Sie dürfen keine Quarzrohre für Prozesse verwenden, die deutlich höhere Temperaturen erfordern, wie z. B. Sintern bei 1350 °C. Bei diesen Temperaturen wird Quarz erweichen oder entglasen, was zu einem katastrophalen Versagen der Dichtung führt.

Prozesskomplexität vs. Probenreinheit

Die Verwendung von versiegelten Rohren führt einen arbeitsintensiven Schritt in den Arbeitsablauf ein, verglichen mit dem einfachen Platzieren von Proben in einem Ofen.

Dieser Kompromiss ist jedoch bei Ti-xCr-2Ge-Legierungen in einem Kammerofen unvermeidlich. Die Kosten für die Vorbereitung sind vernachlässigbar im Vergleich zum Risiko, die Probe durch Oxidation oder Elementverlust zu ruinieren.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie die richtige thermische Verarbeitungsmethode für Ihre spezifische Entwicklungsphase der Legierung anwenden, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Lösungsglühbehandlung (900 °C) liegt: Verwenden Sie vakuumversiegelte Quarzrohre in einem Kammerofen zum Schutz vor Oxidation und Elementverlust, während Sie die Beta-Phase stabilisieren.

- Wenn Ihr Hauptaugenmerk auf der Homogenisierung (1000 °C) liegt: Verwenden Sie weiterhin die Quarzrohrmethode, um die physikalische Isolation während dieses Hochtemperatur-Halteprozesses zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Sintern/Konsolidieren (1350 °C) liegt: Verwenden Sie keine Quarzrohre; verwenden Sie stattdessen einen dedizierten Hochvakuum-Rohrofen, um die extremen Temperaturen zu bewältigen, die für die Verdichtung erforderlich sind.

Durch die Anpassung der Eindämmungsmethode an das Temperaturregime stellen Sie eine präzise Kontrolle über die endgültigen Eigenschaften der Legierung sicher.

Zusammenfassungstabelle:

| Prozessstufe | Temperatur | Eindämmungsmethode | Hauptvorteil |

|---|---|---|---|

| Lösungsglühbehandlung | 900 °C | Vakuumversiegeltes Quarzrohr | Stabilisiert Beta-Phase & verhindert Cr-Verdampfung |

| Homogenisierung | 1000 °C | Vakuumversiegeltes Quarzrohr | Gewährleistet gleichmäßige Elementverteilung ohne Oxidation |

| Sintern/Konsolidieren | 1350 °C | Hochvakuumofen | Verhindert Quarzversagen; erreicht vollständige Verdichtung |

Verbessern Sie Ihre Legierungsforschung mit KINTEK

Präzise Wärmebehandlung ist das Rückgrat der fortgeschrittenen Metallurgie. KINTEK bietet die Hochleistungs-Wärmelösungen, die Sie benötigen, um sicherzustellen, dass jeder Lösungsglüh- und Homogenisierungsprozess exakte Standards erfüllt.

Unterstützt durch F&E-Expertise und erstklassige Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Standard-Hochtemperatur-Laböfen oder vollständig anpassbare Systeme für einzigartige Legierungsentwicklungen wie Ti-xCr-2Ge benötigen, unsere Technologie gewährleistet absolute Kontrolle über Atmosphäre und Temperatur.

Sind Sie bereit, Ihre Materialien vor Oxidation und Elementverlust zu schützen?

Kontaktieren Sie noch heute KINTEK-Experten, um Ihre kundenspezifische Ofenlösung zu finden

Visuelle Anleitung

Referenzen

- Teddy Sjafrizal, Matthew S. Dargusch. Powder Metallurgy Preparation of Metastable <i>β</i> Ti–Cr–Ge Alloys for Medical Applications. DOI: 10.1002/adem.202500563

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie hoch ist die empfohlene Abkühlrate für das Aluminiumoxid-Ofenrohr? Vermeidung von thermischem Schock und Verlängerung der Rohundlebensdauer

- Welche Anforderungen gibt es an ein Aluminiumoxidboot für das Sintern von Mn2AlB2? Gewährleistung der Hochreinen Materialverarbeitung

- Warum werden Exsikkatoren mit gesättigten Salzlösungen bei der Bewertung der Hygroskopizität von modifiziertem Holz verwendet?

- Welche Industrien verwenden üblicherweise Graphittiegelöfen? Unerlässlich für Prozesse bei hohen Temperaturen und hoher Reinheit

- Welchen Bereich haben die Innenvolumen von Laboröfen? Wählen Sie die richtige Größe für Ihre Laboranforderungen

- Welche Rolle spielt ein mechanisches Vakuumpumpensystem bei der Reduktion von Ceroxid? Effizienzsteigerung bei niedrigeren Drücken

- Was ist die Funktion einer wabenförmigen Brennplatte? Meistere das thermische Gleichgewicht beim Sintern von Keramik

- Was sind die Vorteile des Verschweißens von SAC305-Lot in Vakuum-Quarzrohren? Gewährleistung der Integrität von Hochzuverlässigkeitslegierungen