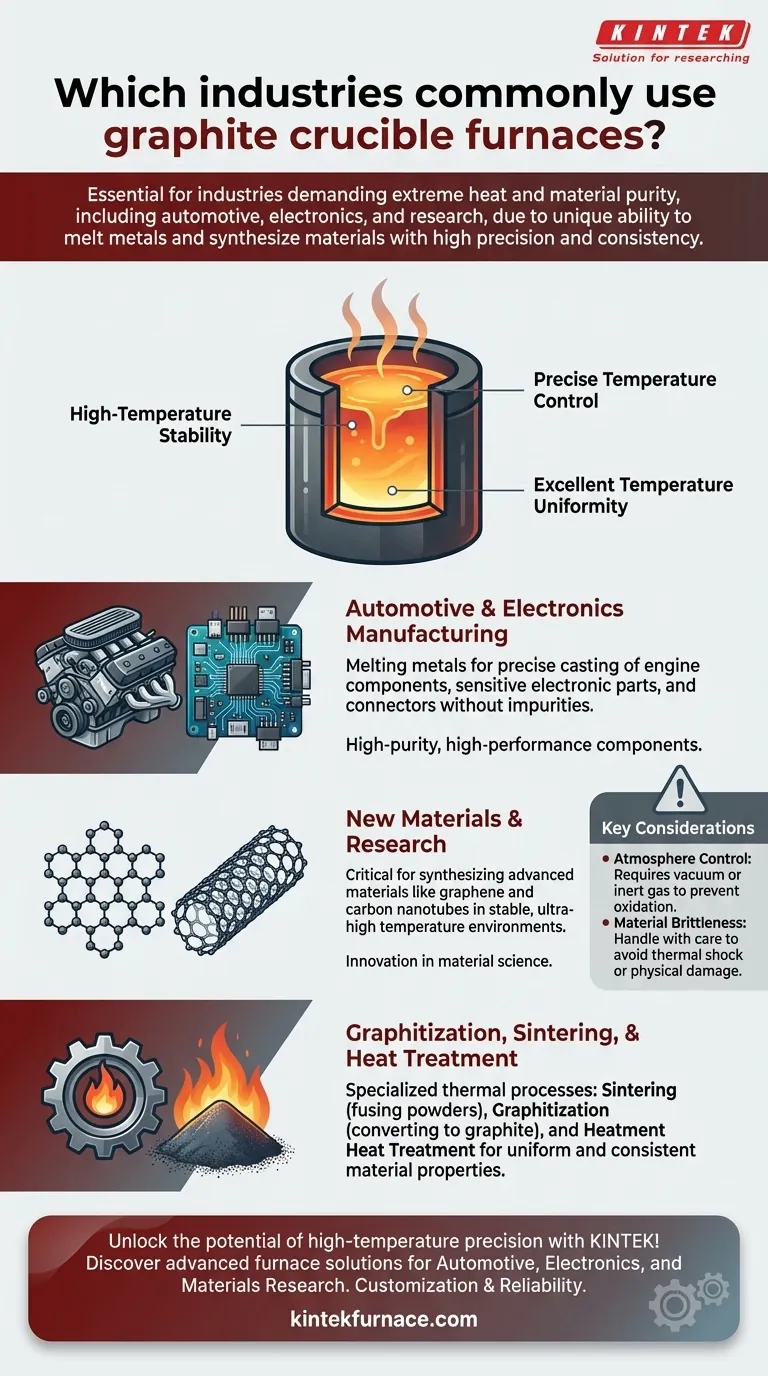

Kurz gesagt: Graphittiegelöfen sind unverzichtbare Werkzeuge in Industrien, die extreme Hitze und Materialreinheit erfordern, insbesondere in der Herstellung von Automobilteilen, der Elektronik sowie in der Forschung und Entwicklung neuer Materialien. Ihre einzigartige Fähigkeit, Metalle zu schmelzen und Materialien mit hoher Präzision und Konsistenz zu synthetisieren, macht sie für die Herstellung von Hochleistungskomponenten unverzichtbar.

Die Entscheidung für einen Graphittiegelofen wird durch die Notwendigkeit einer außergewöhnlichen thermischen Leistung bestimmt. Sein Wert liegt nicht nur darin, hohe Temperaturen zu erreichen, sondern diese mit präziser Kontrolle und Gleichmäßigkeit aufrechtzuerhalten, was für die Herstellung von Materialien mit spezifischen, reproduzierbaren Eigenschaften von entscheidender Bedeutung ist.

Die Kernfunktion von Graphittiegelöfen

Ein Graphittiegelofen ist nicht nur ein einfacher Heizer; er ist ein hochpräzises Instrument, das für spezifische thermische Prozesse entwickelt wurde. Seine Fähigkeiten werden durch die einzigartigen Eigenschaften von Graphit definiert.

Hohe Temperaturstabilität

Graphit hat einen außergewöhnlich hohen Schmelzpunkt und behält seine strukturelle Integrität bei Temperaturen, bei denen die meisten Metalle verdampfen würden. Dies macht es zum idealen Material, um geschmolzene Metalle und andere Substanzen in Umgebungen mit extremer Hitze aufzunehmen.

Präzise Temperaturkontrolle

Moderne Graphitöfen bieten schnelle Aufheizgeschwindigkeiten und hochentwickelte Kontrollsysteme. Dies ermöglicht es dem Bediener, den thermischen Prozess mit hoher Genauigkeit zu steuern, was für die Herstellung spezifischer Metalllegierungen oder fortschrittlicher Materialstrukturen entscheidend ist.

Ausgezeichnete Temperaturuniformität

Diese Öfen sind so konstruiert, dass sie die Wärme gleichmäßig im Tiegel verteilen. Diese Gleichmäßigkeit verhindert Hot Spots und stellt sicher, dass die gesamte Materialcharge konsistent schmilzt oder einer Wärmebehandlung unterzogen wird, was zu zuverlässigen und vorhersagbaren Endprodukten führt.

Wichtige industrielle Anwendungen

Die einzigartigen Fähigkeiten von Graphitöfen machen sie in mehreren fortschrittlichen Fertigungs- und Forschungsbereichen zur bevorzugten Wahl.

Automobil- und Elektronikfertigung

Beide Industrien sind auf hochreine Komponenten aus Metall mit hoher Leistung angewiesen. Graphittiegelöfen werden zum Schmelzen von Metallen für das Gießen präziser Teile verwendet, von Motorkomponenten bis hin zu empfindlichen elektronischen Verbindern, ohne Verunreinigungen einzubringen.

Neue Materialien und Forschung

Dies ist ein kritischer Bereich, in dem Graphitöfen herausragen. Sie werden bei der Herstellung fortschrittlicher Materialien wie Graphen und Kohlenstoffnanoröhrchen eingesetzt, die die stabile Ultrahochtemperaturumgebung erfordern, die nur ein Graphitofen bieten kann.

Graphitierung, Sintern und Wärmebehandlung

Graphitöfen werden auch für spezielle Wärmebehandlungsprozesse eingesetzt. Sintern (Verschmelzen von Pulvermaterialien durch Hitze) und Graphitierung (Umwandlung von kohlenstoffhaltigen Materialien in Graphit) sind wesentliche Prozesse in der Materialwissenschaft, die von der kontrollierten Hochwärmeumgebung dieser Öfen abhängen.

Abwägungen und Überlegungen verstehen

Obwohl sie leistungsstark sind, sind Graphittiegelöfen keine universelle Lösung. Das Verständnis ihrer betrieblichen Anforderungen ist der Schlüssel zu ihrer effektiven Nutzung.

Atmosphärenkontrolle ist entscheidend

Graphit oxidiert (verbrennt) bei hohen Temperaturen in Gegenwart von Sauerstoff. Daher müssen diese Öfen unter Vakuum oder in einer Inertgasatmosphäre (wie Argon) betrieben werden, um den Tiegel und die Heizelemente zu schützen, was die Komplexität und die Betriebskosten erhöht.

Materialsprödigkeit

Graphit ist ein keramisches Material und kann spröde sein. Tiegel müssen vorsichtig gehandhabt werden, um einen Thermoschock (Rissbildung durch schnelle Temperaturänderungen) oder physische Schäden zu vermeiden, was während eines Schmelzvorgangs zu einem katastrophalen Ausfall führen könnte.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, ob ein Graphittiegelofen das geeignete Werkzeug ist.

- Wenn Ihr Hauptaugenmerk auf dem Gießen hochreiner Metalllegierungen liegt: Der Hauptvorteil ist die Kombination aus präziser Temperaturkontrolle und der nicht reaktiven Natur des Graphittiegels.

- Wenn Ihr Hauptaugenmerk auf der Erforschung fortschrittlicher Materialien liegt: Die Fähigkeit des Ofens, extreme, gleichmäßige Temperaturen zu erreichen, ist der wichtigste Faktor für die Synthese von Materialien wie Graphen oder für Graphitierungsprozesse.

- Wenn Ihr Hauptaugenmerk auf dem Sintern oder der Wärmebehandlung von Komponenten liegt: Die schnellen Aufheizraten und die ausgezeichnete Temperaturuniformität gewährleisten konsistente Materialeigenschaften über die gesamte Charge hinweg.

Letztendlich ist ein Graphittiegelofen die definitive Wahl für jeden Prozess, bei dem thermische Präzision und Materialreinheit nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Industrie/Anwendung | Wichtige Anwendungsfälle |

|---|---|

| Automobilherstellung | Schmelzen von Metallen für Motorteile, Gießen hochreiner Komponenten |

| Elektronikfertigung | Herstellung von Steckverbindern, Gewährleistung der Materialreinheit elektronischer Teile |

| Forschung an neuen Materialien | Synthese von Graphen, Kohlenstoffnanoröhrchen, Entwicklung fortschrittlicher Materialien |

| Graphitierung/Sintern | Umwandlung von Materialien in Graphit, Verschmelzen von Pulvern für konsistente Eigenschaften |

| Wärmebehandlung | Anwendung gleichmäßiger Hitze für zuverlässige Materialleistung und Wiederholbarkeit |

Entfesseln Sie das Potenzial der Hochtemperaturpräzision mit KINTEK! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigungskapazitäten bieten wir fortschrittliche Graphittiegelöfen und andere Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen in der Automobilindustrie, Elektronik oder Materialforschung mit Zuverlässigkeit und Effizienz erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse verbessern und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese

- Wie werden Mehrzonenrohröfen in der Keramik-, Metallurgie- und Glasforschung eingesetzt?Wichtigste Anwendungen & Vorteile

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Wie werden Mehrzonen-Röhrenöfen in der biomedizinischen Forschung eingesetzt? Erschließen Sie die hochentwickelte Biomaterialentwicklung

- Welche Schritte sind bei der Installation eines Mehrzonen-Rohrofens zu beachten? Gewährleisten Sie Präzision und Sicherheit für Ihr Labor