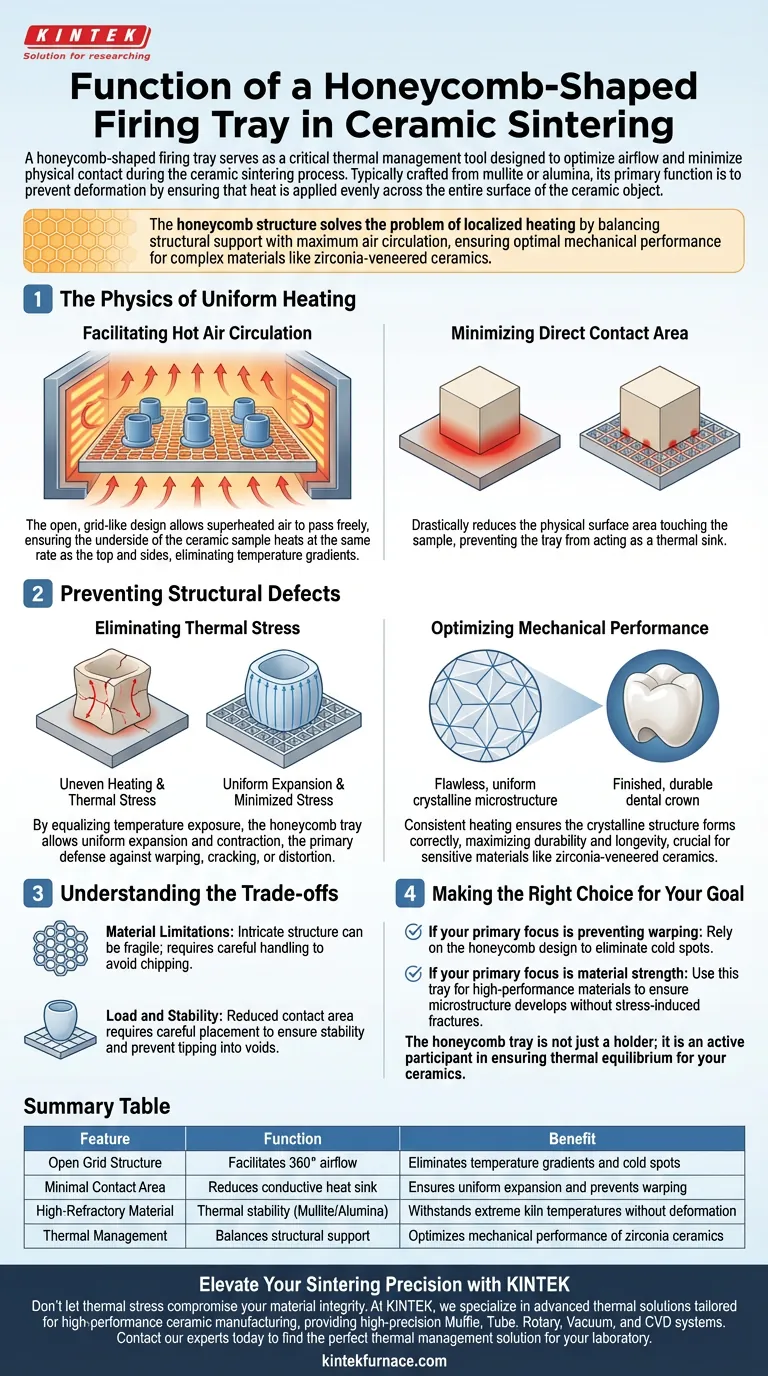

Eine wabenförmige Brennplatte dient als kritisches Werkzeug für das Wärmemanagement, das dazu bestimmt ist, den Luftstrom zu optimieren und den physischen Kontakt während des Sinterprozesses von Keramik zu minimieren. Typischerweise aus hitzebeständigen Materialien wie Mullit oder Aluminiumoxid gefertigt, ist ihre Hauptfunktion, Verformungen zu verhindern, indem sie sicherstellt, dass die Wärme gleichmäßig über die gesamte Oberfläche des Keramikobjekts zugeführt wird.

Die Wabenstruktur löst das Problem der lokalen Erwärmung, indem sie strukturelle Unterstützung mit maximaler Luftzirkulation ausbalanciert. Dieses Design stellt sicher, dass komplexe Materialien wie Zirkonoxid-verblendete Keramiken eine optimale mechanische Leistung erzielen, ohne thermischen Spannungen zu erliegen.

Die Physik der gleichmäßigen Erwärmung

Förderung der Heißluftzirkulation

Das bestimmende Merkmal dieser Platten ist ihr offenes, gitterartiges Design. Diese Struktur ermöglicht es, dass überhitzte Luft frei durch die Platte strömt, anstatt von einer festen Oberfläche blockiert zu werden.

Durch die Ermöglichung des Luftstroms von unten sorgt die Platte dafür, dass sich die Unterseite der Keramikprobe mit der gleichen Geschwindigkeit erwärmt wie die Oberseite und die Seiten. Dies eliminiert die Temperaturgradienten, die häufig auf festen Brennplatten auftreten.

Minimierung der direkten Kontaktfläche

Eine massive Platte erzeugt eine große Kontaktfläche, die als Wärmesenke wirken kann, Wärme von der Keramik abzieht oder langsamer erwärmt als die Umgebungsluft.

Das Wabenmuster reduziert drastisch die physische Oberfläche, die mit der Probe in Berührung kommt. Diese Isolierung stellt sicher, dass die Keramik hauptsächlich von der Umgebungstemperatur des Ofens beeinflusst wird und nicht von den leitfähigen Eigenschaften der Platte selbst.

Verhinderung von Strukturdefekten

Beseitigung von thermischen Spannungen

Wenn sich ein Keramikobjekt ungleichmäßig erwärmt, dehnen sich verschiedene Teile des Materials mit unterschiedlichen Geschwindigkeiten aus. Dies erzeugt innere Spannungen, die als thermische Spannungen bekannt sind.

Durch die Angleichung der Temperatureinwirkung ermöglicht die Wabenplatte dem Material, sich gleichmäßig auszudehnen und zusammenzuziehen. Dies ist die primäre Verteidigung gegen Verzug, Rissbildung oder Verzerrung während des Brennzyklus.

Optimierung der mechanischen Leistung

Das ultimative Ziel des Sinterns ist es, spezifische Materialeigenschaften wie Härte und Bruchzähigkeit zu erzielen.

Für empfindliche Materialien wie Zirkonoxid-verblendete Keramiken ist eine gleichmäßige Erwärmung nicht verhandelbar. Die Wabenplatte sorgt dafür, dass sich die kristalline Struktur korrekt ausbildet und maximiert so die Haltbarkeit und Langlebigkeit der endgültigen Restauration.

Verständnis der Kompromisse

Materialbeschränkungen

Obwohl das Design effizient ist, werden die Materialien, aus denen diese Platten hergestellt werden – Mullit und Aluminiumoxid – wegen ihrer thermischen Stabilität und nicht wegen unendlicher Haltbarkeit ausgewählt.

Die filigrane Wabenstruktur kann zerbrechlicher sein als massive Platten. Sie erfordern eine sorgfältige Handhabung, um ein Abplatzen der dünnen Gitterwände zu vermeiden, was ungleichmäßige Oberflächen für zukünftige Brände schaffen könnte.

Belastung und Stabilität

Die reduzierte Kontaktfläche ist hervorragend für die Thermodynamik, erfordert jedoch eine sorgfältige Platzierung der Keramikproben.

Da die Unterstützung nicht kontinuierlich ist, muss der Bediener sicherstellen, dass die Keramik stabil ist und nicht in die Hohlräume des Gitters kippen kann.

Die richtige Wahl für Ihr Ziel treffen

Um das Beste aus Ihrem Sinterprozess herauszuholen, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen Qualitätsziele ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Verzug liegt: Verlassen Sie sich auf das Wabenmuster, um kalte Stellen zu beseitigen und sicherzustellen, dass sich die Unterseite der Keramik synchron mit dem Rest der Einheit erwärmt.

- Wenn Ihr Hauptaugenmerk auf Materialfestigkeit liegt: Verwenden Sie diesen Plattentyp für Hochleistungsmaterialien wie Zirkonoxid, um sicherzustellen, dass sich die Mikrostruktur ohne spannungsinduzierte Brüche entwickelt.

Die Wabenplatte ist nicht nur ein Halter; sie ist ein aktiver Teilnehmer an der Gewährleistung des thermischen Gleichgewichts für Ihre Keramik.

Zusammenfassungstabelle:

| Merkmal | Funktion | Vorteil |

|---|---|---|

| Offene Gitterstruktur | Ermöglicht 360°-Luftstrom | Eliminiert Temperaturgradienten und kalte Stellen |

| Minimale Kontaktfläche | Reduziert leitfähige Wärmesenke | Sorgt für gleichmäßige Ausdehnung und verhindert Verzug |

| Hochfeuerfestes Material | Thermische Stabilität (Mullit/Aluminiumoxid) | Hält extremen Ofentemperaturen ohne Verformung stand |

| Wärmemanagement | Balanciert strukturelle Unterstützung | Optimiert die mechanische Leistung von Zirkonoxid-Keramiken |

Erhöhen Sie Ihre Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass thermische Spannungen die Integrität Ihres Materials beeinträchtigen. Bei KINTEK sind wir auf fortschrittliche thermische Lösungen spezialisiert, die auf die Herstellung von Hochleistungskeramiken zugeschnitten sind. Unterstützt durch erstklassige F&E und weltklasse Fertigung, bieten wir hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie anpassbare Labortemperöfen, die entwickelt wurden, um Ihre einzigartigen Sinteranforderungen zu erfüllen.

Bereit, überlegene mechanische Eigenschaften zu erzielen? Kontaktieren Sie noch heute unsere Experten, um die perfekte Wärmemanagementlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Moritz Hoffmann, Bogna Stawarczyk. Mechanical Properties of High- and Low-Fusing Zirconia Veneering Ceramics Fired on Different Trays and Substrates. DOI: 10.3390/ma17102261

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum wird Graphitfolie zum Auskleiden von Graphitformen vor dem Beladen mit Titanlegierungspulver verwendet? Gewährleistung der Reinheit und Schutz der Formen

- Welche Rolle spielt ein hochdichter MgO-Tiegel bei Schlackenreduktionsversuchen? Gewährleistung reiner Ergebnisse bei 1600 °C

- Wie verbessert ein Infrarot (IR)-Pyrometer die Temperaturregelung? Direkte Präzision für MBE-Wachstum und -Glühen

- Was ist die Funktion von Keramikkugeln in einem Muffelofen? Verbesserung der Koks-Graphitierung & System-Sicherheit

- Warum wird ein Rotationsverdampfer zur Aufbereitung getrennter Fraktionen bei der Analyse von hydrierter Kohleteer verwendet? Verbesserung der Probenreinheit

- Warum werden Vakuumfiltrationsgeräte und spezielle Zellulosefilterpapiere bei der Rückgewinnung von hydrothermalen Synthesen verwendet?

- Was ist die spezifische Funktion eines Labor-Hochtemperatur-Ofens? Meistere den Erfolg des Lost-PLA-Ausbrennens

- Wie wird ein Präzisionsgasflussregelsystem für die Zersetzung von Kalziumkarbonat konfiguriert? Master Industrial Kinetics