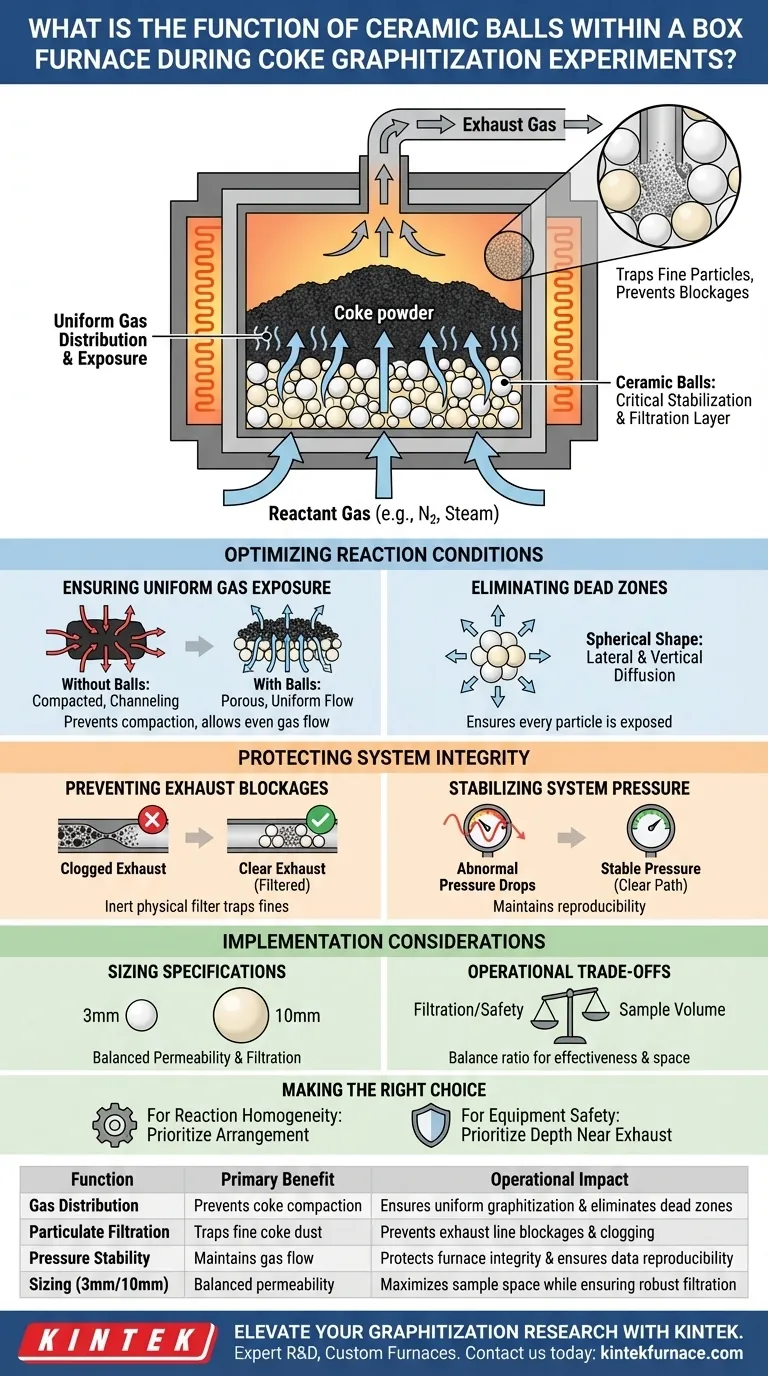

Keramikkugeln bilden eine entscheidende Stabilisierungs- und Filtrationsschicht in Muffelöfen während Koks-Graphitierungsversuchen. Ihre Hauptfunktion besteht darin, das Koks-Pulver zu stützen, um eine gleichmäßige Gasverteilung zu gewährleisten und gleichzeitig feine Partikel abzufangen, um Abluftverstopfungen und Druckanomalien zu verhindern.

Als durchlässige Barriere lösen Keramikkugeln die doppelte Herausforderung inkonsistenter Reaktionsatmosphären und mechanischer Systemausfälle. Sie stellen sicher, dass das Reaktantengas das gesamte Probenbett erreicht, während sie nachgeschaltete Komponenten vor Partikelkontamination schützen.

Optimierung der Reaktionsbedingungen

Gewährleistung einer gleichmäßigen Gasexposition

Die Graphitierung erfordert eine präzise Kontrolle der Reaktionsatmosphäre, die Gase wie Stickstoff, Dampf, Luft oder Kohlendioxid verwendet.

Keramikkugeln verhindern, dass sich das Koks-Pulver zu einer dichten, undurchlässigen Masse verdichtet. Dies schafft eine poröse Struktur, die es dem Gas ermöglicht, gleichmäßig durch die gesamte Probe zu strömen, anstatt nur durch bestimmte Wege zu kanalisieren.

Beseitigung von Totzonen

Ohne ein Trägermedium kann der Gasfluss inkonsistent werden, was zu einer ungleichmäßigen Graphitierung führt.

Die kugelförmige Form der Kugeln zwingt das Gas, sich sowohl seitlich als auch vertikal auszubreiten. Dies stellt sicher, dass jedes Koks-Pulver-Partikel der erforderlichen thermischen und chemischen Umgebung ausgesetzt ist.

Schutz der Systemintegrität

Verhinderung von Abluftverstopfungen

Die Koks-Graphitierung erzeugt feine Partikel, die leicht in den Gasstrom mitgerissen werden.

Keramikkugeln fungieren als inertes physikalisches Filter und fangen diese feinen Partikel ab, bevor sie die Reaktionszone verlassen können. Dies verhindert, dass die Partikel in die Abluftleitungen des Ofens gelangen und diese verstopfen.

Stabilisierung des Systemdrucks

Eine verstopfte Abluftleitung führt zu abnormalen Druckabfällen, die experimentelle Daten ungültig machen oder den Ofen beschädigen können.

Indem sie den Abluftweg frei von Ablagerungen halten, sorgen Keramikkugeln für einen stabilen Innendruck. Diese Stabilität ist für die Reproduzierbarkeit von Hochtemperaturversuchen unerlässlich.

Umsetzungsaspekte

Größenspezifikationen

Standardprotokolle verwenden typischerweise Keramikkugeln mit Durchmessern von 3 mm und 10 mm.

Die Verwendung einer Kombination von Größen kann helfen, die Notwendigkeit einer ausreichenden Gasdurchlässigkeit mit der Notwendigkeit, feinere Partikel abzufangen, auszugleichen.

Betriebliche Kompromisse

Obwohl Keramikkugeln für Sicherheit und Konsistenz unerlässlich sind, nehmen sie physischen Raum in der Heizzone ein.

Sie müssen das Verhältnis von Keramikkugeln zu Koks-Pulver abwägen. Zu wenige Kugeln stoppen möglicherweise keine Verstopfungen; zu viele verringern den verfügbaren Platz für Ihr Probenmaterial.

Die richtige Wahl für Ihr Experiment treffen

Um die Effektivität Ihres Graphitierungsprozesses zu maximieren, berücksichtigen Sie Ihre spezifischen experimentellen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Reaktionshomogenität liegt: Priorisieren Sie die Anordnung der Keramikkugeln, um sicherzustellen, dass das Koks-Pulver locker gepackt ist und die Kontaktfläche für das Gas maximiert wird.

- Wenn Ihr Hauptaugenmerk auf Anlagensicherheit liegt: Stellen Sie sicher, dass Sie eine ausreichende Tiefe von Keramikkugeln (insbesondere kleinerer Durchmesser) in der Nähe des Abluftwegs verwenden, um als robustes Partikelfilter zu fungieren.

Die richtige Anwendung von Keramikkugeln verwandelt ein volatiles, verstopfungsanfälliges Experiment in einen stabilen, reproduzierbaren Prozess.

Zusammenfassungstabelle:

| Funktion | Primärer Nutzen | Betriebliche Auswirkung |

|---|---|---|

| Gasverteilung | Verhindert Koks-Kompaktion | Gewährleistet gleichmäßige Graphitierung & beseitigt Totzonen |

| Partikelfiltration | Fängt feinen Koks-Staub auf | Verhindert Abluftleitungs-Verstopfungen und Verstopfungen |

| Druckstabilität | Aufrechterhaltung des Gasflusses | Schützt die Ofenintegrität & gewährleistet Daten-Reproduzierbarkeit |

| Größe (3 mm/10 mm) | Ausgeglichene Durchlässigkeit | Maximiert den Probenraum bei gleichzeitiger Gewährleistung einer robusten Filtration |

Erweitern Sie Ihre Graphitierungsforschung mit KINTEK

Präzise thermische Verarbeitung erfordert mehr als nur einen Ofen; sie erfordert spezialisiertes Fachwissen. Bei KINTEK verstehen wir die Nuancen von Materialwissenschaftsexperimenten. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen.

Ob Sie die Koks-Graphitierung verfeinern oder neue Kohlenstoffmaterialien entwickeln, unser Team bietet die zuverlässige Ausrüstung und technische Unterstützung, die für stabile, reproduzierbare Ergebnisse erforderlich sind. Kontaktieren Sie uns noch heute, um Ihre Laborausstattung zu optimieren!

Visuelle Anleitung

Referenzen

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche entscheidende Rolle spielt der Vakuumfilter in einem Vakuumdestillationssystem für Abfallmagnesium? Der wesentliche Schutz für Ihre Vakuumpumpe

- Was sind die technischen Überlegungen bei der Auswahl eines Graphittiegels? Experten-Einblicke für die Elektrolyse von Salzschmelzen

- Wie setzen sich Aluminiumoxidrohre im Wesentlichen zusammen?Wichtige Eigenschaften und Verwendungen

- Warum werden Hochreine Aluminiumoxid-Tiegel für das Sintern von MAX-Phasen verwendet? Gewährleistung der Reinheit bei der Hochtemperatursynthese

- Was sind die Vorteile der Verwendung eines Typ-B-Thermoelements für die Schlackenreduktion bei 1600 °C? Präzision bei extremen Hitze

- Welche Rollen spielt eine hochreine Graphitform bei der Funkenplasmasonderung (SPS) von TiC-SiC-Verbundwerkstoffen?

- Was ist der Hauptzweck der BN-Beschichtung auf Graphit beim Heißpressen von Ti-6Al-4V? Gewährleistung von Reinheit und einfacher Entformung

- Wie funktioniert eine Laborvakuumpumpe? Das Prinzip des Flüssigkeitskolbenmechanismus