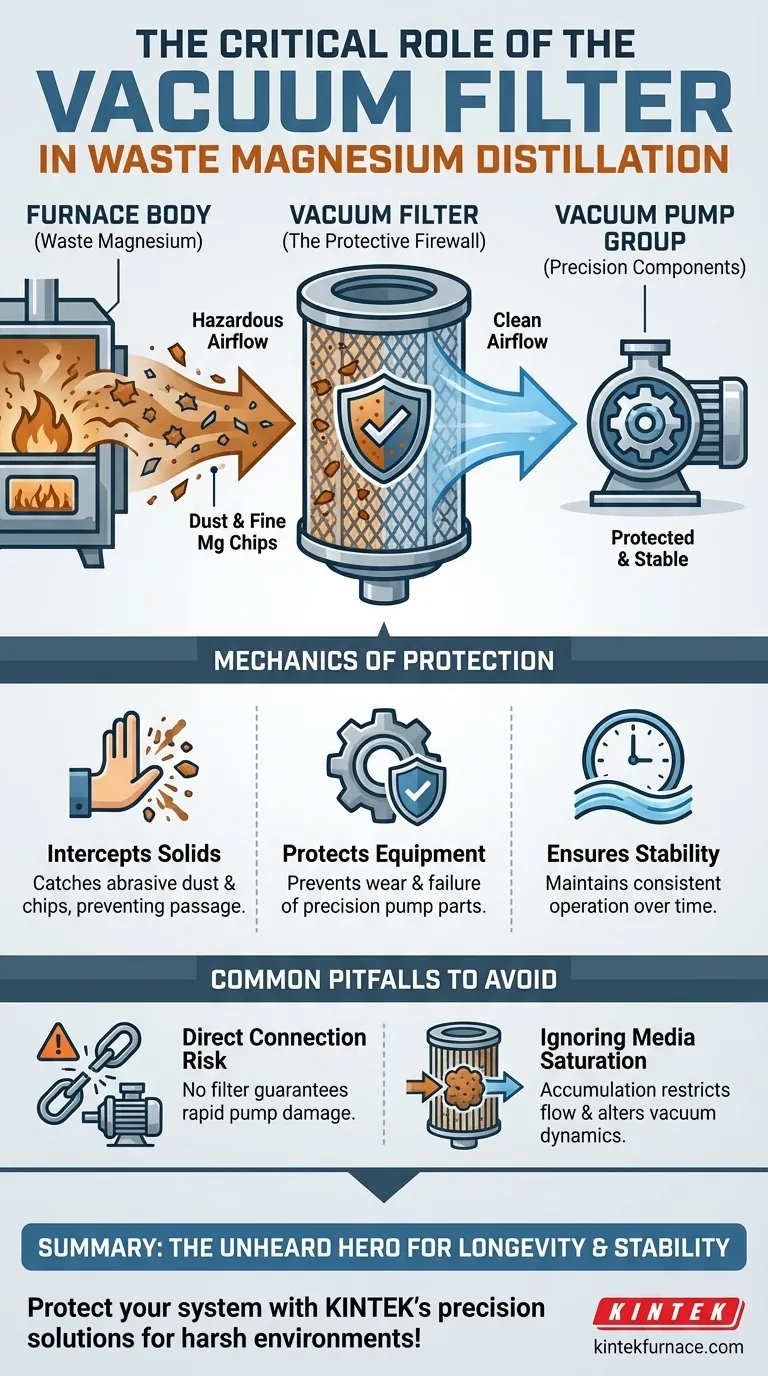

Der Vakuumfilter dient als entscheidende Schutzbarriere zwischen Ihrem Ofenkörper und der Vakuumpumpengruppe in einem Magnesiumdestillationssystem. Seine Hauptfunktion besteht darin, Staub und feine Magnesiumspäne, die vom Luftstrom mitgerissen werden, physikalisch abzufangen und so zu verhindern, dass diese abrasiven Verunreinigungen in die Präzisionskomponenten Ihrer Vakuumpumpe eindringen und diese zerstören.

Die Vakuumdestillation von Abfallmagnesium erzeugt gefährliche Partikel, die zwangsläufig mit dem Prozessluftstrom mitgerissen werden. Der Vakuumfilter ist die nicht verhandelbare Schutzvorrichtung, die die Pumpe von diesen Verunreinigungen isoliert und so die Langlebigkeit und Betriebsstabilität des Systems gewährleistet.

Der Betriebskontext: Warum Filtration unerlässlich ist

Umgang mit hochgefährlichen Rohstoffen

Abfallmagnesium ist ein inhärent "hochgefährlicher" Rohstoff. Es ist selten rein; es enthält erhebliche Mengen an losem Staub und feinen Magnesiumspänen.

Die Dynamik des Luftstroms

Während des Vakuumpumpvorgangs wird ein starker Luftstrom erzeugt, um das System zu dekomprimieren. Dieser Luftstrom wirkt als Trägermedium, hebt den leichten Magnesiumstaub und die Späne vom Ofenkörper ab und transportiert sie zum Auslass.

Die Mechanik des Schutzes

Abfangen von Feststoffpartikeln

Der Vakuumfilter wird strategisch direkt auf dem Weg zwischen dem Ofen und der Pumpe installiert. Er verwendet interne Medien, die dazu bestimmt sind, die vom Zug erfassten Feststoffpartikel aufzufangen und zurückzuhalten, damit sie nicht weiter in der Leitung gelangen.

Schutz von Präzisionsgeräten

Vakuumpumpen sind auf enge Toleranzen und Präzisionsmechaniken angewiesen, um einen niedrigen Druck aufrechtzuerhalten. Wenn Magnesiumspäne oder Staub in die Pumpe gelangen, verursachen sie schnellen Verschleiß, mechanische Blockaden oder einen Totalausfall.

Gewährleistung langfristiger Stabilität

Indem der Filter verhindert, dass abrasive Materialien in die Pumpengruppe gelangen, ermöglicht er dem System einen konstanten Betrieb über die Zeit. Er verwandelt einen volatilen, schmutzigen Prozess in einen stabilen Betrieb, indem er die kritischen Maschinen sauber hält.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko einer direkten Verbindung

Ein häufiger Fehler bei der Systemkonstruktion ist die Unterschätzung des Abfallvolumens, das durch Abfallmagnesium erzeugt wird. Der Anschluss eines Ofens an eine Pumpe ohne ausreichende Filtration garantiert sofortigen Verschleiß und schließlich Schäden an der Pumpengruppe.

Ignorieren der Sättigung des Mediums

Während der Filter die Pumpe schützt, tut er dies durch Ansammlung von Abfall. Wenn das interne Medium nicht überwacht oder gereinigt wird, bleibt die "Abfangfähigkeit" erhalten, aber der Luftstrom kann schließlich eingeschränkt werden, was die Vakuumdynamik verändert.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Magnesiumdestillationssystem betriebsbereit und sicher bleibt, konzentrieren Sie sich auf die Platzierung und Integrität Ihrer Filtration.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Priorisieren Sie eine hochwertige Filterinstallation, um zu verhindern, dass abrasive Späne jemals die Präzisionspumpenmechanik erreichen.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Stellen Sie sicher, dass das Filtermaterial das spezifische Staubvolumen bewältigen kann, das Ihr Rohmaterial erzeugt, um Luftstromschwankungen zu vermeiden.

Der Vakuumfilter ist nicht nur ein Zubehör; er ist die Firewall, die Ihre Vakuumpumpe in einer rauen Umgebung funktionsfähig hält.

Zusammenfassungstabelle:

| Aspekt | Rolle des Vakuumfilters |

|---|---|

| Hauptfunktion | Dient als Schutzbarriere und fängt Staub und feine Magnesiumspäne vom Ofenkörper ab, bevor sie die Vakuumpumpe erreichen. |

| Hauptvorteil | Verhindert, dass abrasive Verunreinigungen Präzisionspumpenkomponenten beschädigen, und gewährleistet so Betriebsstabilität und Langlebigkeit. |

| Betriebskontext | Unerlässlich für den Umgang mit hochgefährlichem Abfallmagnesium, das losen Staub und Späne erzeugt, die vom Prozessluftstrom mitgerissen werden. |

| Vermiedenes Risiko | Mildert schnellen Verschleiß, mechanische Blockaden oder Totalausfälle von Vakuumpumpen aufgrund direkter Kontamination. |

Schützen Sie Ihr Magnesiumdestillationssystem mit präzisionsgefertigten Lösungen von KINTEK!

Mit fachkundiger F&E und Fertigung bietet KINTEK robuste Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich Kaltrohröfen, die ideal für die Magnesiumextraktion sind. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen betrieblichen Anforderungen zu erfüllen und Haltbarkeit und Effizienz in rauen Umgebungen zu gewährleisten.

Lassen Sie nicht zu, dass abrasive Verunreinigungen Ihre Ausrüstung beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Vakuumfiltrations- und Ofensysteme Ihre Prozessstabilität verbessern und die Lebensdauer Ihres Systems verlängern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen

- Wie beeinflusst das Vakuumwärmebehandeln die Kornstruktur von Metalllegierungen? Erzielen Sie eine präzise Kontrolle der Mikrostruktur