Kurz gesagt, ein Vakuum ist unerlässlich, da es Graphitofenkomponenten davor schützt, durch Oxidation zerstört zu werden. Bei den extremen Temperaturen in einem Ofen reagiert Graphit aggressiv mit Sauerstoff, wodurch es schnell abgebaut wird und versagt. Ein Vakuum entfernt den Sauerstoff, wodurch der Graphit seine strukturelle Integrität bewahren und seine Funktion erfüllen kann.

Die Beziehung ist einfach: Graphit ist ein außergewöhnliches Hochtemperaturmaterial mit einer kritischen Schwäche – der Oxidation. Eine Vakuumumgebung neutralisiert diese Schwäche und erschließt das volle Potenzial von Graphit für Anwendungen bei extremen Temperaturen.

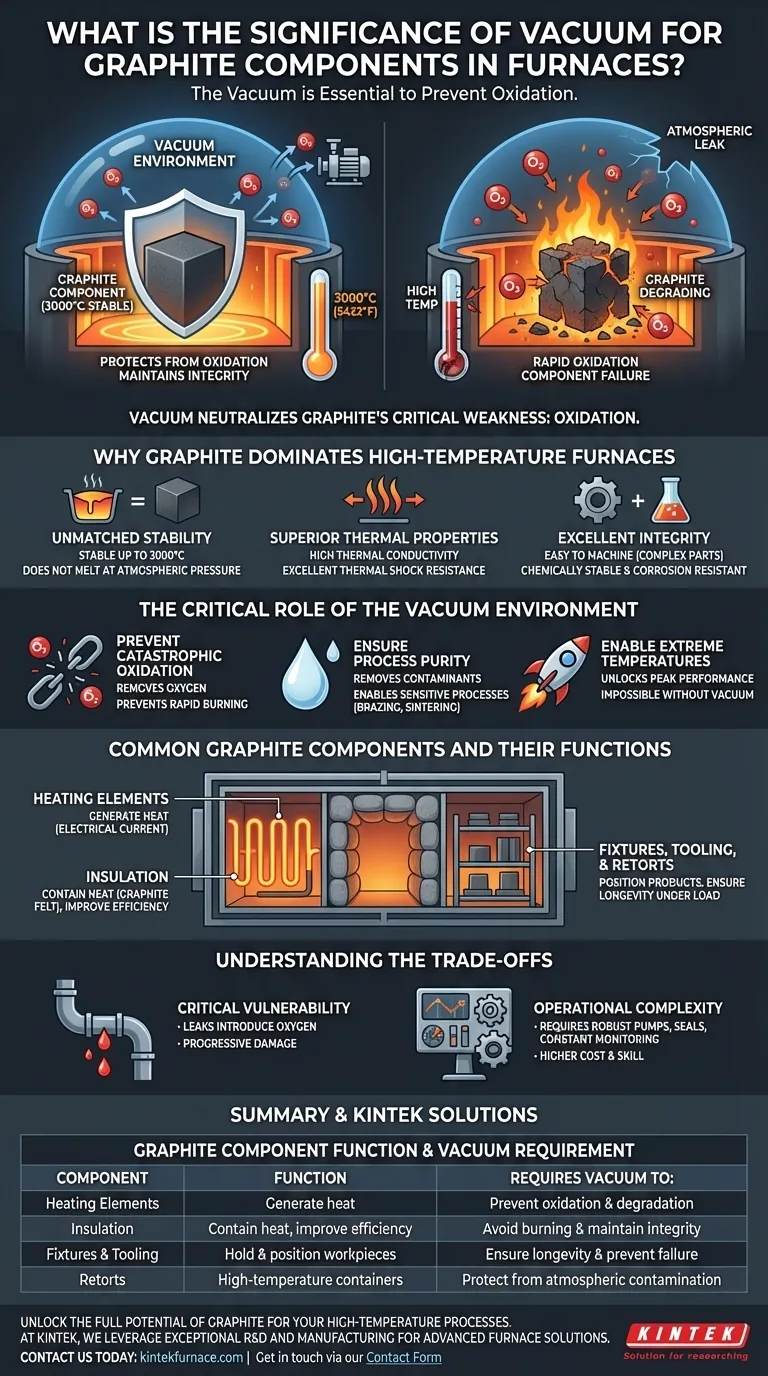

Warum Graphit in Hochtemperaturöfen dominiert

Um die Bedeutung des Vakuums zu verstehen, müssen wir zunächst würdigen, warum Graphit das Material der Wahl für die heißesten Teile eines Ofens ist. Seine Eigenschaften machen es einzigartig geeignet für diese anspruchsvollen Umgebungen.

Unübertroffene Hochtemperaturstabilität

Graphit schmilzt bei atmosphärischem Druck nicht; es sublimiert. Es kann Temperaturen von bis zu 3000 °C (5432 °F) in einem Vakuum oder einer inerten Atmosphäre stabil standhalten und übertrifft damit die Grenzen der meisten Metalle bei weitem.

Hervorragende thermische Eigenschaften

Graphit besitzt eine hohe Wärmeleitfähigkeit, wodurch es Wärme gleichmäßig verteilen kann. Dies ist entscheidend für Heizelemente und gewährleistet eine gleichmäßige Temperatur innerhalb der Heizzone des Ofens.

Es weist auch eine außergewöhnlich starke Beständigkeit gegen Thermoschock auf, was bedeutet, dass es schnelle Heiz- und Kühlzyklen ohne Risse oder Versagen überstehen kann.

Exzellente mechanische und chemische Integrität

Graphit ist relativ einfach zu bearbeiten, was die Herstellung komplexer Komponenten wie Vorrichtungen, Stützen und spezialisierter Heizelemente ermöglicht. Es ist auch chemisch stabil und beständig gegen Korrosion durch viele Substanzen.

Die kritische Rolle der Vakuumumgebung

Obwohl Graphit für die Hitze nahezu perfekt ist, ist es anfällig für die Atmosphäre. Hier wird das Vakuum zum unverzichtbaren Partner.

Verhinderung katastrophaler Oxidation

Die Hauptfunktion des Vakuums besteht darin, Sauerstoff zu entfernen. Bei hohen Temperaturen reagiert Graphit mit Sauerstoff in einem Prozess der schnellen Oxidation – einfach ausgedrückt, es verbrennt.

Ein Versäumnis, ein ordnungsgemäßes Vakuum aufrechtzuerhalten, führt zur schnellen Zerstörung teurer Graphitheizelemente, Isolierungen und Vorrichtungen.

Gewährleistung der Prozessreinheit

Neben dem Schutz der Ofenkomponenten entfernt ein Vakuum auch andere atmosphärische Gase und Verunreinigungen. Dies schafft eine reine Umgebung, die für empfindliche metallurgische Prozesse wie Löten, Sintern und Wärmebehandeln entscheidend ist, um unerwünschte Reaktionen mit dem Werkstück zu verhindern.

Ermöglichung extremer Temperaturen

Die Kombination aus Graphit und Vakuum ermöglicht es Öfen, Temperaturen zu erreichen, die sonst unmöglich wären. Ohne das Vakuum würden die Graphitkomponenten oxidieren und versagen, lange bevor sie ihre maximalen Temperaturfähigkeiten erreichen.

Gängige Graphitkomponenten und ihre Funktionen

Graphit wird für mehrere Schlüsselkomponenten in einem Vakuumofen verwendet, wobei jede seine einzigartigen Eigenschaften nutzt.

Heizelemente

Diese Komponenten erzeugen Wärme, wenn ein elektrischer Strom durch sie geleitet wird. Die geringe Leitfähigkeit und hohe Temperaturstabilität von Graphit machen es zu einem idealen Material.

Isolierung

Pakete aus Graphitfilz werden als Hochleistungsisolierung verwendet. Sie umgeben die Heizzone, halten die intensive Hitze zurück und verbessern die Energieeffizienz des Ofens.

Vorrichtungen, Werkzeuge und Retorten

Dies sind die Gestelle, Halter und Behälter, die das zu wärmebehandelnde Produkt positionieren. Die Festigkeit von Graphit bei hohen Temperaturen stellt sicher, dass diese Vorrichtungen unter Last nicht verziehen oder versagen.

Die Kompromisse verstehen

Das Graphit-Vakuum-System ist leistungsstark, aber seine Wirksamkeit hängt von der Aufrechterhaltung eines empfindlichen Gleichgewichts ab.

Die kritische Anfälligkeit für Lecks

Die Integrität des gesamten Systems hängt von der Qualität des Vakuums ab. Selbst ein kleines Luftleck kann genug Sauerstoff einbringen, um erhebliche, fortschreitende Schäden an den Graphitkomponenten zu verursachen, insbesondere während Hochtemperaturzyklen.

Betriebliche Komplexität

Der Betrieb und die Wartung eines Vakuumofens sind komplexer als die eines atmosphärischen Ofens. Es erfordert robuste Vakuumpumpen, präzise Dichtungen und eine ständige Überwachung, um sicherzustellen, dass die Umgebung sauerstofffrei bleibt. Dies erhöht die Betriebskosten und erfordert spezifische technische Fähigkeiten.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis dieser Beziehung zwischen Material und Umgebung ist der Schlüssel zum betrieblichen Erfolg.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen (über 2000 °C) liegt: Ein Graphit-Vakuumofen ist unerlässlich, da die Integrität des Materials vollständig von der sauerstofffreien Umgebung abhängt.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit und Kosteneffizienz der Komponenten liegt: Die Aufrechterhaltung eines hochwertigen Vakuums ist der wichtigste Faktor, um Ihre Graphitkomponenten zu erhalten und kostspielige Austausche zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Wiederholbarkeit liegt: Ein Vakuum ist unerlässlich, um atmosphärische Verunreinigungen zu entfernen, die empfindliche Anwendungen wie das Löten in der Luft- und Raumfahrt oder das Sintern medizinischer Implantate beeinträchtigen können.

Die Beherrschung Ihres Vakuumsystems ist der Schlüssel, um die unübertroffene Hochtemperaturleistung von Graphit freizusetzen.

Zusammenfassungstabelle:

| Graphitkomponente | Funktion | Benötigt Vakuum, um: |

|---|---|---|

| Heizelemente | Erzeugen Wärme durch elektrischen Strom | Oxidation und schnellen Abbau verhindern |

| Isolierung (Graphitfilz) | Wärme einschließen, Effizienz verbessern | Verbrennung vermeiden und Integrität bewahren |

| Vorrichtungen & Werkzeuge | Werkstücke halten und positionieren | Langlebigkeit gewährleisten und Versagen verhindern |

| Retorten | Als Hochtemperaturbehälter dienen | Vor atmosphärischer Kontamination schützen |

Erschließen Sie das volle Potenzial von Graphit für Ihre Hochtemperaturprozesse. Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen – wird durch umfassende Anpassungsmöglichkeiten unterstützt, um sicherzustellen, dass Ihre Graphitkomponenten bei extremen Temperaturen zuverlässig funktionieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Effizienz und Prozessreinheit Ihres Labors verbessern kann. Nehmen Sie Kontakt über unser Kontaktformular auf

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?