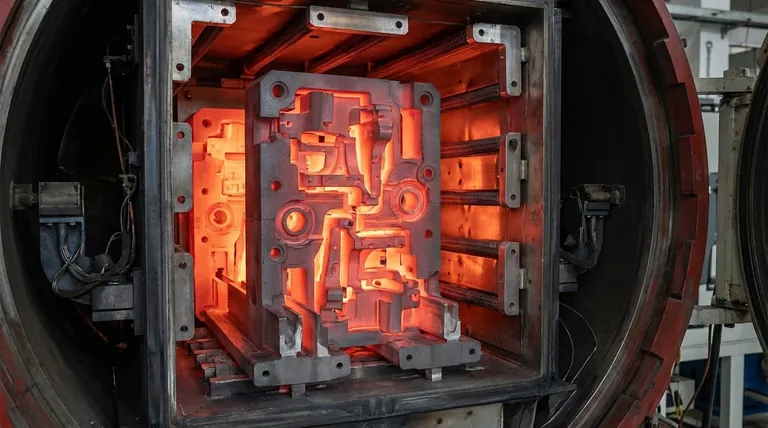

Im extremen Umfeld eines Vakuumofens sind Graphitvorrichtungen und -halter unverzichtbar. Ihre primäre Bedeutung liegt in ihrer einzigartigen Fähigkeit, Werkstücke sicher zu positionieren und gleichzeitig bei Temperaturen dimensionsstabil zu bleiben, bei denen die meisten Metalle sich verziehen, schmelzen oder verformen würden. Diese strukturelle Integrität unter intensiver Hitze ist entscheidend für die Präzision und den Erfolg von Prozessen wie Löten, Sintern und Glühen.

Der Hauptgrund, warum Graphit diese Anwendung dominiert, ist nicht nur eine Eigenschaft, sondern eine einzigartige Kombination thermischer und mechanischer Merkmale. Während seine Hitzebeständigkeit von größter Bedeutung ist, ist seine geringe Wärmeausdehnung der wahre Held, der sicherstellt, dass es seine Form nicht ändert und das Werkstück, das es halten soll, nicht beeinträchtigt.

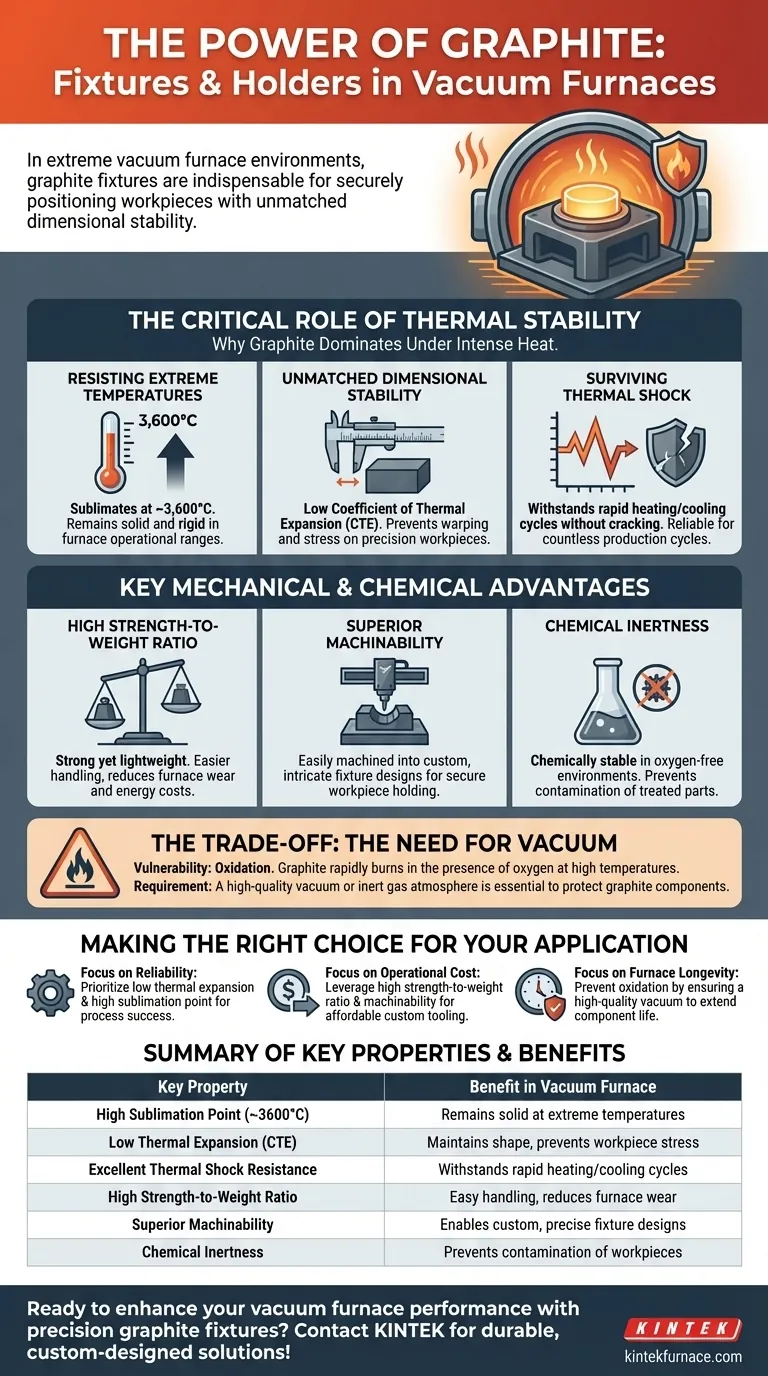

Die entscheidende Rolle der thermischen Stabilität

Eine Vakuumofen-Umgebung ist durch radikale Temperaturänderungen gekennzeichnet. Das Verhalten von Graphit unter diesen Bedingungen macht es zum idealen Material für interne Werkzeuge.

Beständigkeit gegen extreme Temperaturen

Graphit hat bei atmosphärischem Druck keinen Schmelzpunkt. Stattdessen sublimiert es (geht direkt vom festen in den gasförmigen Zustand über) bei einer unglaublich hohen Temperatur von etwa 3.600 °C.

Das bedeutet, dass Graphitvorrichtungen innerhalb des Betriebsbereichs nahezu aller Vakuumöfen fest und steif bleiben und eine zuverlässige Plattform für die zu behandelnden Materialien bieten.

Unübertroffene Dimensionsstabilität

Die wichtigste Eigenschaft für eine Vorrichtung ist ihre Fähigkeit, ihre Form zu behalten. Graphit hat einen sehr niedrigen Wärmeausdehnungskoeffizienten (WAK).

Das bedeutet, dass sich die Graphitvorrichtung oder der Halter kaum ausdehnt, wenn die Ofentemperatur steigt. Dies verhindert Verzug, Rissbildung oder die Ausübung von Spannungen auf das Werkstück, das es hält, was für die Herstellung hochpräziser Komponenten unerlässlich ist.

Überleben von Thermoschock

Ofenzyklen beinhalten oft schnelles Erhitzen und Abkühlen. Graphit besitzt eine ausgezeichnete Thermoschockbeständigkeit, was bedeutet, dass es diesen schnellen Temperaturänderungen standhalten kann, ohne zu reißen oder zu versagen.

Diese Haltbarkeit macht es zu einem zuverlässigen und langlebigen Material für Werkzeuge, die über unzählige Produktionszyklen hinweg verwendet werden.

Wichtige mechanische und chemische Vorteile

Neben seinen thermischen Eigenschaften bietet die physikalische und chemische Natur von Graphit erhebliche betriebliche Vorteile.

Hohes Verhältnis von Festigkeit zu Gewicht

Obwohl Graphit sehr stark ist, ist es auch leicht. Dies erleichtert den Bedienern die Handhabung und Installation von Vorrichtungen.

Leichtere Werkzeuge reduzieren auch den Verschleiß an den Ofenstützstrukturen und können die Energiekosten senken, die zum Erhitzen der Ofenladung erforderlich sind.

Überragende Bearbeitbarkeit

Graphit lässt sich relativ einfach in komplexe und präzise Formen bearbeiten. Dies ermöglicht die Herstellung von maßgeschneiderten Vorrichtungen, die selbst die kompliziertesten Werkstücke sicher halten können.

Diese Bearbeitbarkeit macht Graphit zu einer kostengünstigen Lösung für die Herstellung spezialisierter Kleinserienwerkzeuge.

Chemische Inertheit

In der sauerstofffreien Umgebung eines Vakuumofens ist Graphit chemisch stabil und reagiert nicht mit den wärmebehandelten Teilen oder kontaminiert diese nicht. Dies gewährleistet die Reinheit und Integrität des Endprodukts.

Die Kompromisse verstehen: Die Notwendigkeit eines Vakuums

Die bemerkenswerten Eigenschaften von Graphit gehen mit einer wichtigen betrieblichen Anforderung einher.

Der Feind: Oxidation

Die einzige große Schwachstelle von Graphit ist die Oxidation. In Gegenwart von Sauerstoff bei hohen Temperaturen verbrennt Graphit schnell, ähnlich wie Holzkohle.

Genau aus diesem Grund werden diese Vorrichtungen in einem Vakuum oder einer inerten Gasatmosphäre verwendet. Die Abwesenheit von Sauerstoff schützt den Graphit und ermöglicht seine Funktion.

Auswirkungen auf den Ofenbetrieb

Die Aufrechterhaltung eines hochwertigen Vakuums dient nicht nur dem Werkstück, sondern ist absolut unerlässlich, um die Graphitkomponenten des Ofens zu erhalten.

Selbst ein kleines atmosphärisches Leck kann zu einem schnellen Abbau und Versagen teurer Graphitvorrichtungen, Isolierungen und Heizelemente führen.

Die richtige Wahl für Ihre Anwendung treffen

Bei der Spezifikation oder Verwendung von Graphitvorrichtungen leiten Ihre betrieblichen Prioritäten Ihren Fokus.

- Wenn Ihr Hauptaugenmerk auf der Prozesszuverlässigkeit liegt: Priorisieren Sie die geringe Wärmeausdehnung und den hohen Sublimationspunkt von Graphit, da diese garantieren, dass sich Ihre Vorrichtungen nicht verformen und einen Prozessfehler verursachen.

- Wenn Ihr Hauptaugenmerk auf den Betriebskosten liegt: Nutzen Sie das hohe Verhältnis von Festigkeit zu Gewicht und die Bearbeitbarkeit von Graphit, die den Arbeitsaufwand reduzieren und erschwingliche kundenspezifische Werkzeuge ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Ofens liegt: Achten Sie streng darauf, Oxidation zu verhindern, indem Sie ein hochwertiges Vakuum gewährleisten, da dies der wichtigste Faktor für die Verlängerung der Lebensdauer Ihrer Graphitkomponenten ist.

Das Verständnis dieser Eigenschaften ermöglicht es Ihnen, Graphit nicht nur als Material, sondern als strategisches Werkzeug zur Erzielung präziser und wiederholbarer Ergebnisse einzusetzen.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Vorteil im Vakuumofen |

|---|---|

| Hoher Sublimationspunkt (~3600°C) | Bleibt bei extremen Temperaturen fest |

| Geringe Wärmeausdehnung (WAK) | Behält die Form, verhindert Werkstückspannung |

| Ausgezeichnete Thermoschockbeständigkeit | Hält schnellen Heiz-/Kühlzyklen stand |

| Hohes Verhältnis von Festigkeit zu Gewicht | Einfache Handhabung, reduziert Ofenverschleiß |

| Überragende Bearbeitbarkeit | Ermöglicht kundenspezifische, präzise Vorrichtungskonstruktionen |

| Chemische Inertheit | Verhindert Kontamination von Werkstücken |

Bereit, die Leistung Ihres Vakuumofens mit präzisen Graphitvorrichtungen zu verbessern?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten. Unser Fachwissen im Bereich Graphitwerkzeuge stellt sicher, dass Ihre Löt-, Sinter- und Glühprozesse unübertroffene Präzision und Wiederholbarkeit erreichen.

Unsere Produktlinie, einschließlich Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen Anforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere langlebigen, maßgeschneiderten Graphitvorrichtungen Ihren Ofenbetrieb optimieren und die Lebensdauer der Komponenten verlängern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz